湿法炼锌系统中氧化铋除氯产业化应用

2018-12-25刘洪嶂张建学彭文彩蒋为民李鹏程

刘洪嶂, 雷 胜, 张建学, 赵 勇, 彭文彩, 蒋为民, 李鹏程

(云南锡业集团(控股)有限责任公司, 云南 个旧 661000)

0 引言

氯作为湿法炼锌系统中危害较大元素,氯含量较高时,在电解中腐蚀阴阳极板,缩短阴阳极板的使用寿命。氯腐蚀阳极板时,还会导致电解液中铅含量升高,当电解液中铅含量超过5 mg/L时,直接影响阴极锌片的质量。另外,当电解液中氯含量较高时,产生的氯气使操作环境恶化,影响操作人员身体健康。

现阶段湿法炼锌除氯的方法主要有碱洗除氯、铜渣法除氯、离子交换法除氯等[1-5]。本文所述生产系统所用物料为炼铅顶吹炉产生的氧化锌烟尘,物料含铅较高,达到40%左右,烟尘中一部分氟、氯以PbF2、PbCl2等难溶物质形式存在。采用碳酸钠(或氢氧化钠)碱洗时,除氯率仅能达到30%左右,未能达到理想效果;采用铜渣除氯时,因为物料特性,氧化锌烟尘中基本不含铜,需要补充大量的硫酸铜和锌粉来营造铜渣除氯的条件,导致除氯成本高,而且铜渣返回利用时,由于铜渣长期堆存氧化等因素,导致铜渣返回除氯效果不稳定;采用离子交换法来除氯时,只能除去50%的氯,因为该物料含氯较高,采用离子交换除氯不能达到电解锌对氯离子的要求,同时树脂的再生耗水量大,产生大量的废水。

采用以上几种除氯的方法进行除氯时,在文中所述生产系统中均未能达到除氯的要求,为此,后期考虑采用氧化铋来除氯。云南祥云飞龙公司罗玉德等[6-8]对氧化铋除氯做了深入研究,包括氧化铋除氯的原理、过程控制、氧化铋除氯后重新返回利用等进行了阐述。本文根据氧化铋除氯的基本特点,结合本系统物料特性,考虑到生产系统中槽体的大小,从方便操作、降低成本方面出发,做了相应的研究以及总结,以期对氧化铋除氯的产业化应用提供相应参考。

1 氧化铋的制备

制备氧化铋的物料取自铅冶炼系统中贵金属工序的铋渣,铋渣成分为铋46.56%、铅13.16%、铜18.12%、银1.202 7%,经过磨细后,按照5∶1的液固比,加入浓硫酸和氯化钠[9-13],实现铋的浸出。在铋浸出的同时,铜也随着铋浸出,而铅和银则以硫酸铅和硫酸银的形式沉入渣中,实现铋、铜与铅、银的分离。铋的浸出液含铜较高,根据铋和铜沉淀的pH不同,调节溶液的pH,使铋优先沉淀,而铜继续在溶液中,实现铜与铋的分离。得到的沉淀铋进行水洗、碱洗等富集后,得到较纯的氧化铋,其Bi含量为81.52%,可直接用来除氯。

2 氧化铋除氯试验部分

2.1 除氯

氧化铋除氯的原理:氧化铋在酸性条件下分解出铋离子,铋离子与氯离子结合生成三氯化铋,三氯化铋水解时生成难溶于水的氯氧铋,从而将氯从溶液中除去。氧化铋除氯的化学反应式见式(1)~(3)。

Bi2O3+6H+→2Bi3++3H2O

(1)

Bi3++3Cl-→BiCl3

(2)

BiCl3+H2O→BiOCl+2HCl

(3)

2.1.1 氧化铋酸化过程

在本系统中,考虑到生产方便,直接用生产系统中的废电解液来酸化分解氧化铋,氧化铋在用废电解液来酸化时,反应生成一水碱式硫酸铋,因为铋结合了废电解液中的硫酸根离子和水分,所以在加入废电解液酸化的过程中,渣的体积增大,约增大到前期的三倍左右。所用废电解液和除氯前液取自生产系统,其基本成分含量见表1。

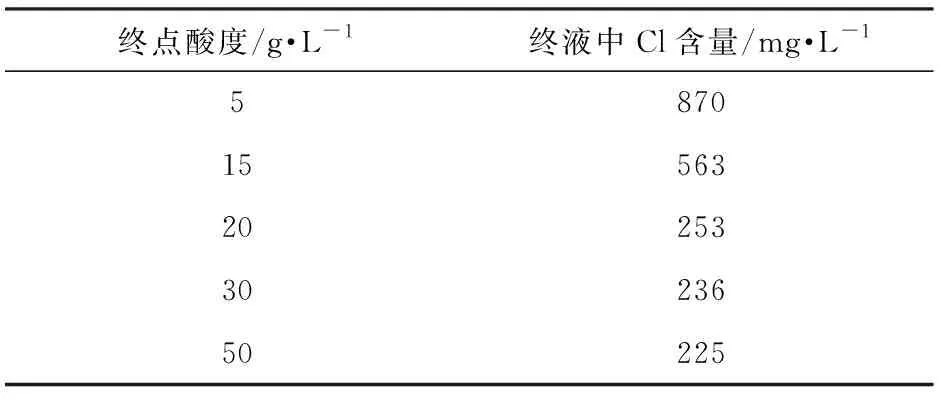

用废电解液来酸化氧化铋在专门的容器中进行,酸化的起始酸度即为废电解液的酸度,控制终点酸度考察氧化铋除氯效果,其他条件一致,其结果见表2。

表2 终点酸度对除氯的影响

从表2中可以看出,控制终点酸度为20 g/L时,即可达到除氯的效果,当提高终点酸度时,虽然除氯效果有所上升,但上升幅度较小,考虑到除氯段终点需要调节pH,宜选择终点酸度为20 g/L即可。根据废电解液的起始酸度,要控制终点酸度20 g/L左右,酸化时候控制液固比为4∶1即可达到终点酸度的要求。由于液固比较低,防止浆液黏稠,酸化时控制温度60 ℃。酸化的条件为起始酸度140 g/L,终点酸度20 g/L,液固比4∶1,酸化过程温度60 ℃。

2.1.2 氧化铋除氯过程

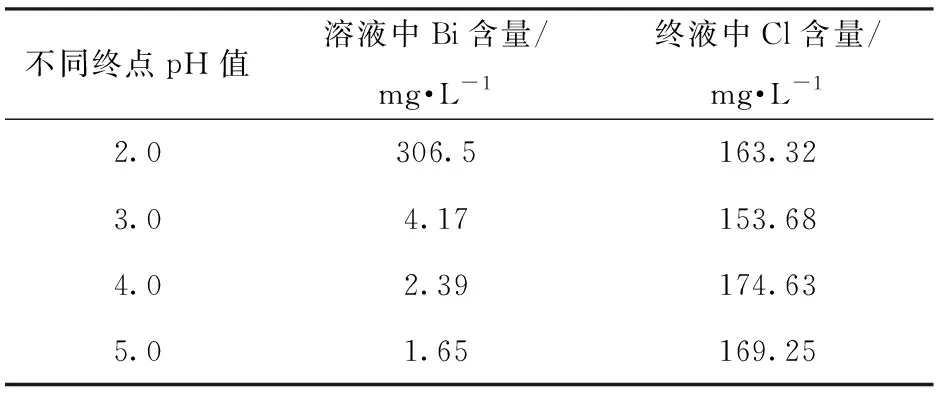

取生产系统中除铁后液,将酸化后的氧化铋倒入除铁后液中,并进行搅拌,搅拌30 min左右,此时溶液呈酸性,为降低铋的损失,考察终点pH值对铋的损失的影响,进行了不同终点pH值的试验,其结果见表3。

表3 不同终点pH值铋的损失结果

从表3中可以看出,溶液终点pH值对除氯影响不大,但溶液pH值为2.0时,铋损失量较大,所以除氯宜选择终点pH值为3.0~5.0。在调节pH值时,选择了氢氧化钠、碱式碳酸锌、碱式硫酸锌来调节,如果长期使用氢氧化钠,钠离子会一直在溶液中富集,不可取。为不引入杂质,同时加入量较少,采用碱式碳酸锌较为合适。

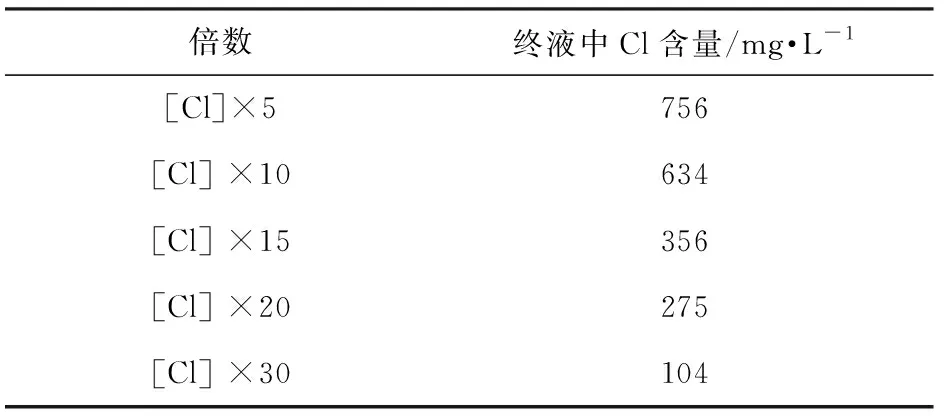

根据以上条件,按照氯含量的不同倍数加入氧化铋,考察除氯的效果,其除氯结果见表4。

表4 不同倍数的氧化铋量除氯结果

从表4中可以看出,当加入氧化铋的倍数为15倍以上时,除氯后的结果即可满足电解要求,一般采用15~20倍。

2.2 碱洗

碱洗原理[14-16]:经过除氯后的铋以氯氧铋的形式存在,氯氧铋在碱性条件下可转化为氧化铋和氢氧化铋,氧化铋可以再进行酸化除氯,氢氧化铋不能进行除氯反应。生成氧化铋和氢氧化铋取决于碱洗过程中的温度和碱量,其反应式见式(4)~(5)。

BiOCl+NaOH+H2O=Bi(OH)3+NaCl

(4)

2BiOCl+2NaOH=Bi2O3+2NaCl+H2O

(5)

经过试验,碱洗过程的温度控制在90 ℃以上,用氢氧化钠来进行碱洗,碱含量控制在60 g/L以上,即可基本转换为氧化铋。

碱洗过程控制液固比为10∶1,反应时间为1 h以上。碱洗完成后转化为黄色氧化铋,体积缩小,浆液变稀,Bi含量达到79.45%,可再进行酸化激活重复利用。

3 氧化铋产业化应用情况

按照以上试验参数,对氧化铋除氯进行了产业化应用,并对产业化应用中的相关要点进行了总结。

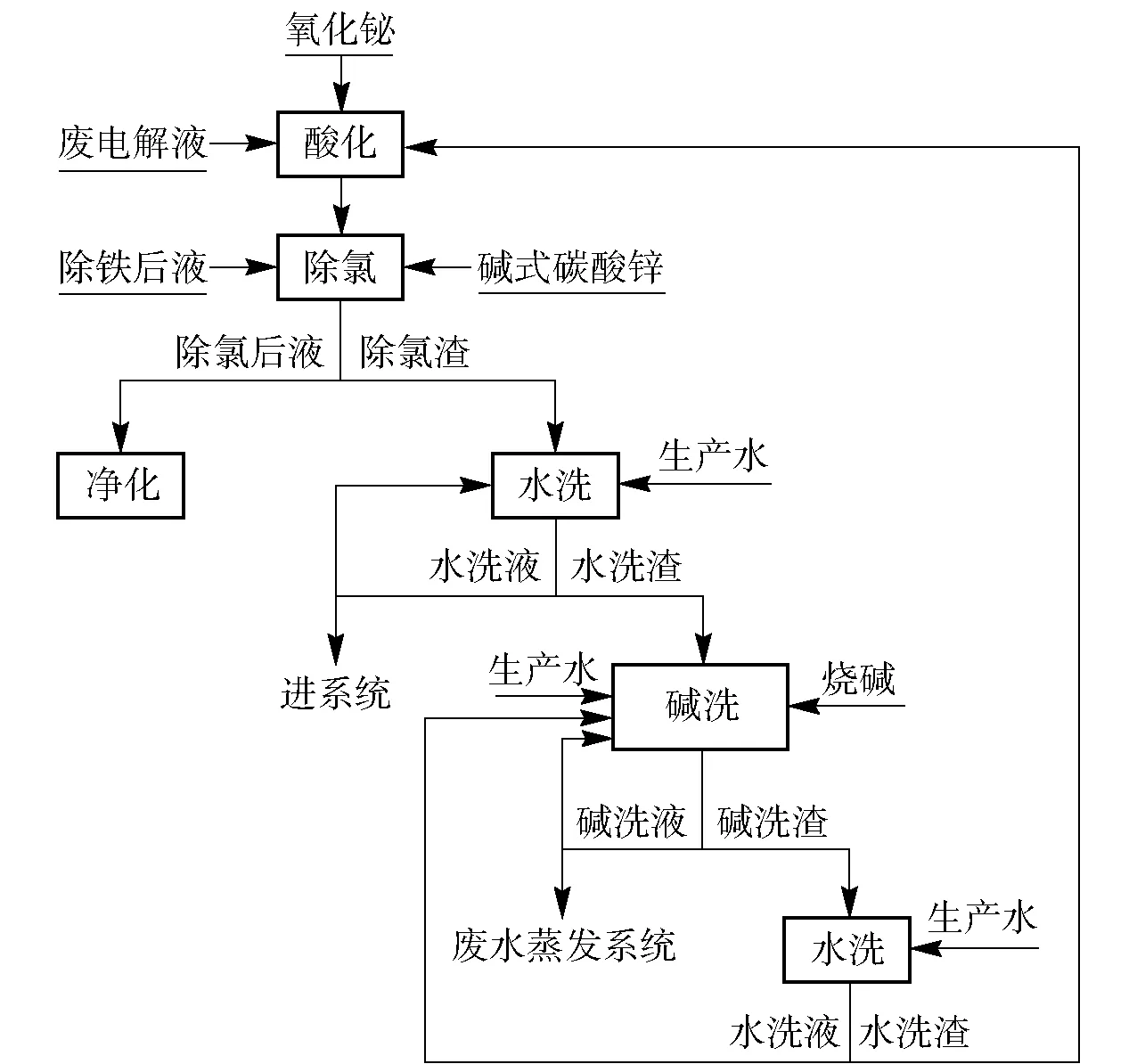

3.1 工艺流程

氧化铋除氯工艺流程见图1,流程说明见下文。

图1 氧化铋除氯工艺流程图

(1)在流程中经过了两段水洗,一次水洗将氧化铋夹杂的锌洗出,降低后段碱洗时碱的耗量;二次水洗为洗氯,经过水洗后氯在溶液中得到浓缩富集,洗氯为降低氧化铋中的氯含量,省去氯在氧化铋系统中循环作用。

(2)氧化铋碱洗过程中,碱洗液的氯含量可以富集到60 g/L再排放,可降低水用量,同时减少碱的耗量。

(3)一次水洗中锌的含量可以富集到60 g/L再排入系统,约循环洗涤3次,可减少水用量,有效控制系统体积。

(4)氧化铋激活过程中,因为部分铋生成了一水碱式硫酸铋,渣量增加,浆液变黏稠,所以激活过程需要强搅拌,同时需要加热。

(5)氧化铋除氯用于除铁后液中较为合适,可有效降低杂质的富集。

3.2 除氯情况统计

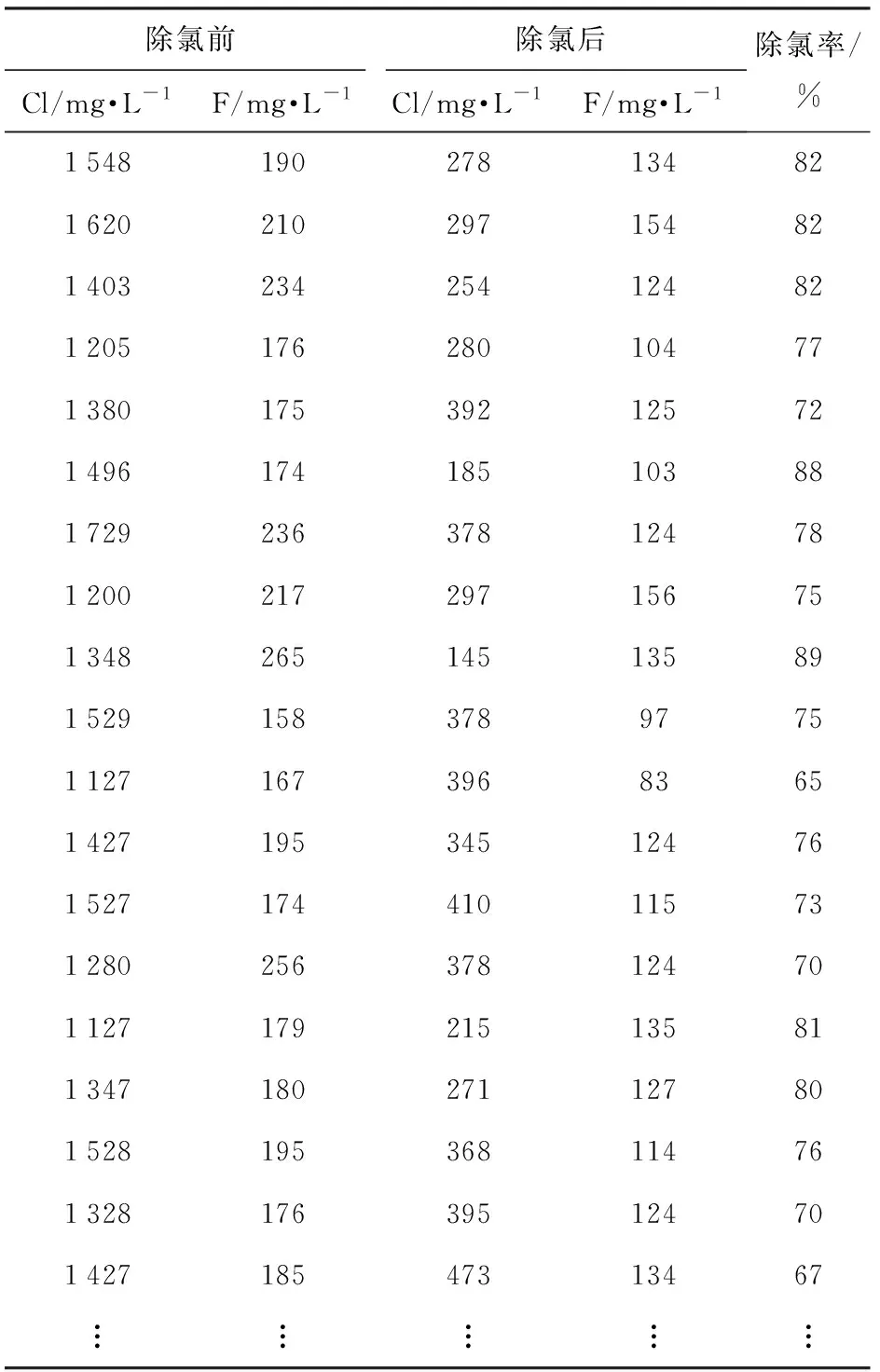

将氧化铋经过多次循环除氯,除氯情况汇集结果见表5。

表5 氧化铋重复除氯情况汇总

氧化铋重复除氯一共进行了300次循环应用,从应用中得出以下基本结论。

(1)除氯效果稳定,基本维持在80%左右。

(2)氧化铋在除氯的同时,还能除去30%~40%的氟,为电解的正常运行提供了有利条件。

3.3 主要试剂消耗

从产业化应用来看,在采用氧化铋除氯过程中,烧碱的吨锌单耗为66 kg/t,碱式碳酸锌的吨锌单耗为60 kg/t,用来洗涤氧化铋的水单耗为2 m3/t,试剂消耗量小,产生废水量少,基本没有锌的损失。

氧化铋为一次性投入,可长期使用,长期运行后除氯效果有所下降,这是因为有其他杂质超标所致,经过除杂工序可进行回收再次投入系统,效果依然很好。

4 结论

(1)氧化铋在除氯时按照氯含量的15~20倍加入,能除80%左右的氯,除氯效果好且稳定。

(2)氧化铋除氯流程短,试剂消耗量低,是湿法炼锌系统中一种较好的除氯方法。

(3)氧化铋可以重复使用,一次投入,长期循环使用,使用周期过长时,因为杂质影响除氯效果,可对氧化铋进行除杂处理,再次回收利用。

(4)对于基本不含铜的氧化锌物料,采用氧化铋来除氯,生产成本较低,可控性强。