攀枝花钛资源制备沸腾氯化用富钛原料研究进展

2018-12-25刘娟

刘 娟

(1.鞍钢集团钒钛(钢铁)研究院, 四川 攀枝花 617000; 2.攀钢钒钛资源综合利用国家重点实验室, 四川 攀枝花 617000)

0 引言

钛白粉由于其优良的性能被广泛应用于涂料、塑料、油墨、造纸、橡胶、玻璃、陶瓷、型材等众多领域。目前,钛白粉的生产主要有硫酸法和氯化法两种工艺。硫酸法是传统的钛白粉生产工艺,具有原料价格低廉、工艺技术成熟、设备相对简单和操作便于管理等优点,但是该方法最突出的缺点是环境污染大、酸耗量大、能耗高、产生“三废”多、产品质量低。随着现行巨大的环保压力和产品竞争的日益加剧,硫酸法逐渐被生产流程短、生产能耗和生产成本低、产品质量高、三废污染少、生产易于连续化和扩大化的氯化法所取代。国外发达国家基本都采用氯化法钛白粉技术,我国近年来也在大力推进钛白粉产业升级。

自20世纪50年代氯化法钛白粉工业化生产以来,先后采用了竖炉氯化、熔盐氯化和沸腾氯化三种氯化技术。其中,沸腾氯化又称流态化氯化,由于其具有高效的气固传质、传热性能,强化氯化反应等优点,因而是目前最先进的氯化技术。但是,沸腾氯化对富钛原料要求非常高,大型氯化法钛白原料中,通常要求粒度-60~+100目≥90%,杂质含量CaO+MgO≤1.14%,其中CaO≤0.14%,另外SiO2≤1.5%。在早期的沸腾氯化生产中,富钛原料以天然金红石为主,随着天然金红石资源的日益枯竭及氯化法钛白粉生产技术的快速发展,人造富钛料的需求迅猛增加。目前我国氯化法钛白粉生产的高品质富钛原料基本都从澳大利亚进口,我国钛产业向高端发展在富钛原料上就受制约。因此,只有掌握了利用我国自身钛资源制备高品质富钛原料的生产技术,才能保证我国钛行业生产的可持续发展,提升我国钛行业的技术水平和影响力。

我国钛资源十分丰富,储量列全球第一位,其中超 90%分布在四川攀枝花地区,合理开发利用好攀枝花钛资源具有重大的经济效益和社会效益。但是攀枝花钛资源属于多元素共生、结构致密、可选性差的钒钛磁铁矿,根本不能直接用作氯化法生产钛白粉的富钛原料,同时也在不同程度上限制了电炉熔炼法、选择氯化法、还原锈蚀法以及硫酸浸出法等富钛料生产方法的使用。为了高效利用攀枝花地区钛资源,早在1983年就经专家分析论证并确定了3条工艺主攻路线,其中就包括盐酸法人造金红石通过沸腾氯化制取四氯化钛,再分别将四氯化钛制取海绵钛和氯化氧化法制取涂料钛白两条工艺路线。因此,结合攀枝花钛资源特点认为,盐酸浸出法是攀枝花钛铁矿制备高品质富钛料的最佳方法之一。

1 攀枝花钛铁矿盐酸法制备高品质富钛料研究历程

国内早在20世纪70年代就掌握了盐酸浸出法的关键技术,并结合攀枝花地区高钙镁低品位钛铁岩矿自身资源特点进行了系列研究,但迄今为止能够做到中试的仅有2家,早期形成了两大主流工艺流程[1],即选冶联合加压浸出工艺和预氧化- 流态化常压浸出工艺。这两种工艺是专门针对攀枝花钛铁矿一类的高钙镁型岩矿特点而开发出来的。

1.1 选冶联合加压工艺

20世纪80年代,针对攀枝花钛铁矿中Fe2+含量高、矿物酸溶性好,且组分磁性强弱不同等特点,北京有色金属研究总院提出了选冶联合盐酸加压浸出法制造人造金红石的方法,并在自贡东升钛黄厂进行了年产2 000 t的工业试验,最终人造金红石产品中TiO2含量达94.13%的占80%,人造金红石产品中TiO2含量达87.59%的占90%,选矿收率为97.69%,浸出收率为20.56%。该法主要包括前磁选、加压浸出、固液分离、煅烧、后磁选等工艺步骤,其本质上与美国BCA盐酸循环浸出法类似,采用高压浸出,唯一不同的是取消了预还原,增加了前磁选和后磁选两项选矿工序。前磁选可分离除去钙、镁、铝、硅的氧化物,它们通常以石英和硅酸盐形式存在,如钛辉石、斜长石等;后磁选则可进一步除去盐酸浸出时未能解离的具有弱磁性的钛辉石,从而提高人造金红石的品位。该工艺还将在酸浸过程中产生的细粉金红石分离出来制成含TiO2≥94%的钛黄粉,用于搪瓷、涂料和油漆等工业生产。但该法很长一段时间未能实现工业化生产,关键原因在于前磁选流程较复杂、产品粉化严重(高达30%~60%)[2]、难以过滤、设备腐蚀严重,维护成本高,环保问题难以解决,未实现盐酸的再生和循环利用。

为进一步改进和完善该工艺技术和装备,解决产业化相关的工程技术问题,在以上工艺基础上,攀枝花钢铁(集团)公司与北京有色金属研究总院、贵阳铝镁设计院、长沙矿冶研究院和自贡东升钛黄厂等单位联合进行了工艺改进研究,并于2003年在自贡东升钛黄厂完成了千吨级规模工业试验。新工艺简化了前磁选流程,平均TiO2回收率提高到98.8%;增加了弱氧化工序,产品粉化率降至14%左右,并解决了细料母液过滤困难及母液盐酸无法回收等问题。

1.2 预氧化- 流态化常压浸出工艺

攀枝花钛铁矿是一种酸溶性极好的原生岩矿,盐酸直接浸出时,不仅矿中Fe、Mg、Ca等可溶性杂质被盐酸溶解,部分钛也发生水解以水合形式析出,而且从钛铁矿中溶出的Ti优先以异相成核的方式水解沉积在母相颗粒上,这种异相成核生成的TiO2与矿物母相FeTiO3的结合力不强,抗机械力差,容易在各种机械外力作用下破碎成细小的颗粒[3-5]。在以上化学粉化和物理粉化的双重影响下从而导致人造金红石产品粉化严重。

为避免人造金红石产品发生粉化,20世纪80年代,长沙矿冶研究院对原有工艺进行改进,自主研发了预氧化- 流态化常压浸出工艺[6]。该工艺是将钛铁矿在回转窑中进行低温(750 ℃左右)预氧化焙烧,使其颗粒表面结构发生改变,并生成FeTiO3-Fe2O3固溶体和金红石微晶,冷却后加入流态化浸出塔中,用稀盐酸三段逆流浸出,再经洗涤、过滤和煅烧制得人造金红石。并于1982年在重庆天原化工厂建设了5 000 t/a中试线[7]。其关键创新点在于采用适度氧化焙烧与流态化浸出设备多段浸出相结合,有效解决了酸浸过程中的粉化问题,但仍未实现盐酸的再生和循环使用。

总而言之,国内人造金红石制备过程中总体呈现出以下问题:产品粉化严重;盐酸再生回收利用困难;设备腐蚀严重。

之后,国内科研工作者着重在解决以下两方面问题做了长足的工作:一是通过氧化还原焙烧或者加入添加剂方式改变原矿的物相结构和改善浸出条件,降低粉化率;二是如何使浸出母液再生盐酸并实现回收利用。攀钢研究院联合中国科学研究院基于钛铁矿物相和结构的调控开发了攀枝花钛铁矿制备人造金红石(攀枝花钛精矿流态化氧化→流态化还原→流态化盐酸常压一段浸出)和攀枝花钛渣升级制备升级钛渣PUS(攀枝花钛渣流态化氧化→流态化还原→盐酸加压一段浸出)两条工艺路线,成功解决了产品粒度细化及TiO2品位低等问题,人造金红石中试线成功实现了盐酸再生和回收利用,但是现阶段两条工艺路线仍存在各自的缺陷。

2 人造金红石工艺路线分析

为进一步完善攀枝花钛精矿盐酸法制取人造金红石工艺,攀钢研究院开展了大量研究工作,并形成了具有自主知识产权的“钛精矿流态化氧化→流态化还原改性→流态化常压浸出→废液Ruthner炉喷雾焙烧→盐酸循环利用制备人造金红石”成套工艺及装备技术,于2009年建成一条5 000 t/a的人造金红石中试线。

2.1 该工艺技术优点

(1)开发出流态化强氧化- 还原工艺替代原弱氧化工艺。攀枝花钛精矿通过强氧化、还原使得含钛物相由锐钛型转换成金红石微晶网状结构,在浸出过程中不与盐酸反应,有效解决钛精矿浸出过程中酸溶、水解造成的化学细化问题,产品细化率降低至1%以下,所得人造金红石产品基本与原矿保持粒度一致。同时使得钛铁矿颗粒出现微裂纹和孔洞,提高了钛矿的浸出效率,为常压浸出创造了条件。

(2)采用专门的防腐材料和防腐结构,有效防止高温盐酸腐蚀和浸出过程中固体物料的磨蚀。有效处理浸出母液,实现了盐酸再生并循环利用。

2.2 该工艺存在问题分析

2.2.1 钛精矿原料粒度过细

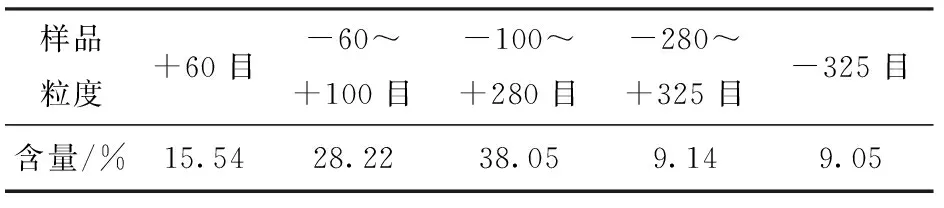

10万t/a大型沸腾氯化法生产钛白粉原料粒度要求:-60~+100目≥90%。攀枝花典型钛精矿粒度分布见表1。

表1 攀枝花典型钛精矿粒度分布

从表1可以看出,攀枝花典型钛精矿粒度中,-60~+100目的钛精矿比例不足30%,这主要是由于攀枝花钒钛磁铁矿特性和钛精矿选矿布局、工艺等原因,导致钛精矿粒度偏细,不能用作盐酸浸出法来制备合格的沸腾氯化原料。并且存在钛精矿粒度越来越细化的趋势,可用于生产人造金红石的钛精矿比例逐步下降。

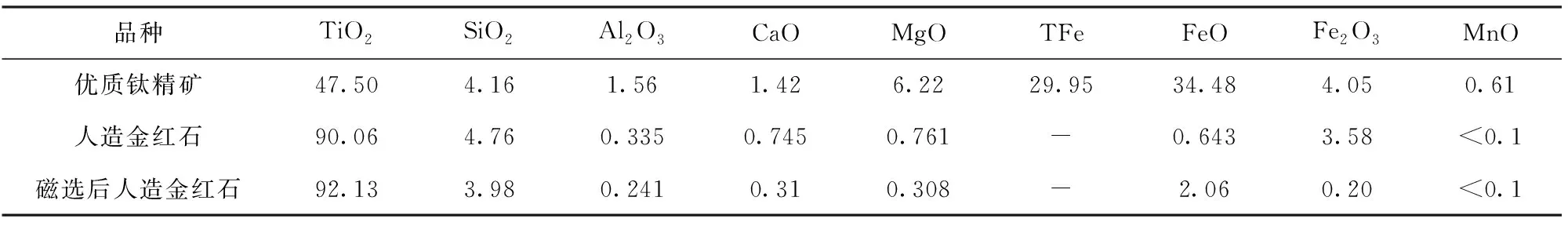

2.2.2 人造金红石产品中CaO、SiO2含量超标

从表2可以看出,攀枝花优质钛精矿经流态化氧化→流态化还原→常压一段流态化浸出及过滤、洗涤、干燥煅烧后,钛精矿中TiO2品位可从47%左右提高至约90%,CaO+MgO总含量从7.5%左右降至约1.5%,其中CaO含量在0.75%左右,SiO2含量5%左右,不满足大型沸腾氯化法生产钛白粉对原料的要求。为了进一步降低产品中杂质元素含量,对人造金红石产品进行了磁选试验。经磁选后人造金红石TiO2含量≥92%,CaO+MgO总含量约0.6%,其中CaO含量在0.3%以上,SiO2含量4%左右,仍高于氯化钛白原料对CaO和SiO2的指标要求。

表2 优质钛精矿及人造金红石产品组成 %

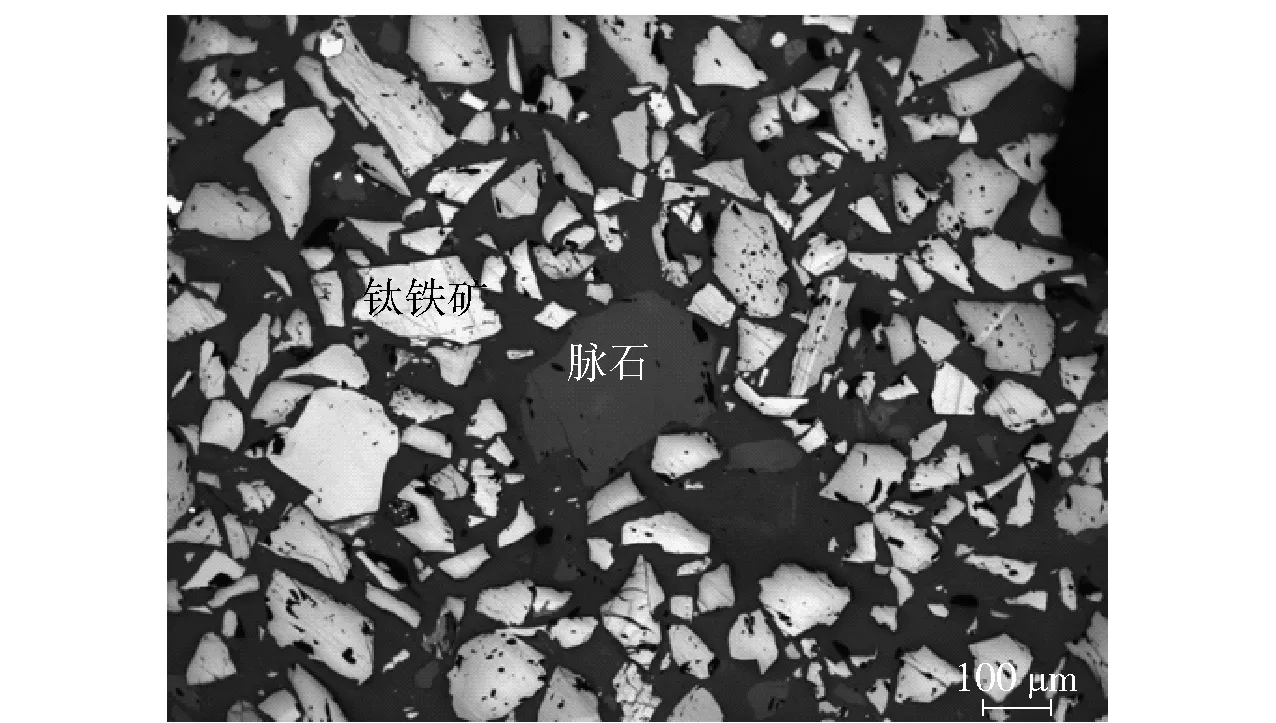

攀枝花钛精矿经过改性- 酸浸后,所得产品人造金红石中CaO含量、SiO2含量去除率低下的原因主要受钛精矿物相组成决定。攀枝花钛精矿主要由易溶的钛铁矿和难溶的硅酸盐两种物相组成,其中大部分为钛铁矿相。杂质元素Mg既分布在钛铁矿中,也分布在硅酸盐相中,而Ca和SiO2主要分布在硅酸盐相中。钛精矿中SiO2越多,硅酸盐相存在越多,CaO则越难被浸出[8]。攀枝花钛精矿中SiO2含量达到了4%左右,在制取人造金红石过程中,只能除去部分CaO,采用磁选的方式也只能部分去除SiO2和CaO。图1为攀枝花钛精矿物相组成。

图1 攀枝花钛精矿物相组成

从图1可以看出,灰色的脉石成分(即硅酸盐相)其实大部分已经解离,通过优化选矿工艺是可以将硅酸盐相选别出来的。

3 攀枝花钛渣升级制备富钛料研究进展

要解决攀枝花钛原料颗粒粒度过细问题,最有效的办法之一就是先把钛铁矿进电炉,熔炼得到钛渣,破碎钛渣使其具有合适的粒度分布,然后通过盐酸法处理除杂升级得到高品质富钛料PUS渣[9]。攀钢研究院开展了大量攀钢74钛渣制备PUS渣工艺研究,基本形成了流态化氧化→流态化还原→盐酸加压浸出的工艺路线。该工艺路线目前存在以下两方面问题。

3.1 现有钛渣原料无法生产出满足沸腾氯化原料产品

通过对攀钢生产的现有74钛渣进行物相分析可知,钛渣主要由黑钛石M3O5固溶体相、硅酸盐玻璃相和少量未被分离的残存金属Fe组成,其中M3O5固溶体和硅酸盐玻璃相均为盐酸体系中难溶物相,且两相保持致密结构,呈嵌布方式存在。即使钛渣经过氧化还原改性后,仍有部分固溶杂质的难溶相M3O5,且钛渣有半致密结构和不溶相TiO2,会阻碍浸出过程的物质传递,所以改性钛渣的浸出反应活性相对较差,将改性后钛渣进行加压浸出,所得PUS产品中TiO2品位不高,低于85%,杂质浸出率较低,CaO+MgO含量超过2.0%,CaO含量超过0.7%,SiO2含量高达7%以上,远不符合沸腾氯化原料要求。因此,选用攀钢现生产74钛渣不能制备出满足沸腾氯化的钛白原料。表3为攀钢74钛渣和改性钛渣加压浸出PUS产品的化学组成。

表3 攀钢74钛渣和改性钛渣加压浸出PUS产品的化学组成 %

此外,现有钛渣原料的结构对产品质量也有较大影响。研究表明[10],在排除硅酸盐玻璃相的影响外, Fe与非Fe杂质的摩尔比值对钛渣酸浸效果的影响较大。因此,要想获得较好浸出效果的富钛产品可通过调整钛渣中Fe与非Fe杂质的摩尔比值。

另外,由于钛渣中的CaO基本上是来自于冶炼前的钛精矿,因此,要想获得低硅钙的PUS产品,考虑选用低硅钙的钛精矿原料冶炼钛渣。采用低硅钙钛精矿冶炼得到的低硅钙钛渣中TiO2品位较高,CaO含量在0.55%左右。但是大量试验研究证明[11],即使用此优质钛渣升级得到PUS产品中的CaO含量仍高于沸腾氯化钛白原料对CaO含量的要求。

由此可见,要想获得满足沸腾氯化条件要求的PUS产品还是得从改变钛渣的物相组成着手,通过选矿工艺调整将原料钛精矿中硅酸盐相选别分离除去。

3.2 加压浸出设备产业化放大困难

由于钛渣致密的物相结构决定了钛渣走PUS工艺路线必须采用加压浸出才能得到较高TiO2品位的产品,但加压浸出工艺对给料管、槽罐、管道及反应器的压力等级不同,而且需要采用专门的防腐材质,国内目前没有能够设计流态化加压浸出的单位。国外也仅有加拿大QIT公司采用该工艺,由于该公司工艺技术高度保密,几乎无可借鉴的经验可循。因此,加压浸出设备的设计和投入使用是制约PUS工艺路线的关键。现阶段若想产业化放大还需进行设计单位的调研,寻求一家满足设计能力的单位洽谈合作事宜,可能会存在投资成本较高的问题。

4 结论

(1)盐酸法适用于攀枝花钛铁矿生产人造金红石工艺路线,但目前面临着攀枝花钛铁矿粒度过细且越来越细化的问题,而且人造金红石中CaO、SiO2等杂质元素高于氯化钛白对原料的要求。

(2)攀枝花钛渣升级制备富钛料能有效解决钛精矿粒度过细的问题。该工艺存在产品中CaO、SiO2杂质含量超标和工业化放大困难的问题。

(3)以上两条工艺路线都受限攀枝花钛原料的固有特性,通过选矿可以选别其中已解离的硅酸盐相,从而大幅降低产品中CaO、SiO2含量。因此,攀枝花钛原料开发应用于富钛料,后期研究方向可考虑选矿工艺的调整和优化。

(4)对目前攀西钛精矿进行粒度分级处理,粗颗粒钛精矿走人造金红石路线,细颗粒钛精矿进行预处理(如造粒)后进电炉熔炼成钛渣后走PUS路线。并加强两条工艺路线的工艺参数优化工作。