面向制造装配过程的大数据分析与调度优化研究

2018-12-24宋海涛李世强兰雅琴

宋海涛,陆 涛,李世强,兰雅琴

(工业互联网创新中心(上海)有限公司,上海201306)

0 引言

随着新工业革命时代的序幕徐徐拉开,物联网、工业互联网、智能ICT技术、人工智能等技术成为舞台上最受瞩目的新星。在这些新兴技术的推动下,工业领域中的大数据环境正在逐渐形成,数据从制造过程中的副产品转变成为备受企业关注的战略资源。航空、航天、高铁等领域的设备具有结构复杂、工作条件严格、可靠性要求高等特点。随着新一代设备综合性能的提高,装配质量和效率的要求也越来越高。装配在产品的生产制造过程中占据十分重要的地位。装配序列规划是产品数字化装配规划过程的重要组成部分,装配序列规划结果的优劣直接影响着产品的质量、使用寿命和性能[1]。

特别是装配过程中产生的异构数据使得装配调度优化问题更加复杂。许多常见的方法和模型对装配大数据的处理有局限性。基于大数据的装配调度问题是指具有装配资源能力约束的多目标优化问题。然而,各种因素的影响很难用一个清晰的数学模型来描述。

装配过程复杂性(APC)依赖于装配过程属性,如装配零件和技术。装配复杂度从根本上决定了人的失误率,也对产品质量有重要影响[2]。赵雷[1]通过二次开发工具CAA,完成自动提取产品三维模型的装配信息,采用混合算法进行装配序列的求解,实现了最优装配序列的生成,验证了该算法的可行性。薛问涛[3]利用UG软件平台和VC++语言作为建模工具,构建装配模型,对系统各模块进行程序设计,使系统在UG的环境下,实现三维装配体和零件模型的生成及装配信息的提取。李慧[4]在分析了装配规划过程对产品数据信息需求的基础上,建立了面向装配的产品层次模型,以及基于NURBS统一化表达的零件几何信息模型;并结合干涉关系矩阵,建立了包含设备资源信息的层次化装配关系模型,实现了对零件及其装配资源动态约束关系的表达,降低了装配规划的复杂程度。卢小平[5]针对虚拟装配中的产品装配顺序规划问题,提出层次化装配模型,在此基础上生成产品装配层次树结构,并给出基于装配关联图的分层规划算法,通过固定顺序判据法降低装配序列组合复杂性,提高装配顺序规划的效率。孟飙等[6]通过建立由质量数据关系模型和质量数据仓库模型共同组成质量数据模型体系,设计出一种基于数据模型体系的飞机装配质量数据挖掘循环机制。刘明周等[7]除了各种制造资源的静态装配信息和各部门之间的协调之外,在装配系统的操作过程中产生的大量动态和实时的资源信息也会导致装配系统的复杂性。此外,对轮式移动机器人或拉式制造系统[8-9]有一些建模研究。

现有的制造系统建模方法大多从一个特定的角度函数模型、信息模型或动态模型中考虑问题,没有充分考虑和利用制造过程中的大数据效用。在涉及信息环境的制造过程建模中,这一问题更加突出。

刘晓波[10]以CAD工程软件CATIA/V5为平台,完成基于模型定义的飞机装配工艺辅助系统提高工艺人员的设计工作效率。实现飞机装配工艺信息的分类、获取、标注等需求。冯廷廷[11]基于MBD技术,通过对飞机装配流程的分析,以及对装配工艺模型的设计与仿真,最后生成装配指令,提高飞机装配效率。熊峰[1 2]利用XML技术构建飞机装配工艺信息模型,研究了其特点,用Java编程技术共享装配工艺信息。林美安[13]考虑到划分装配单元,选择定位基准与方法,利用DELMIA技术实现对飞机自动化装配仿真。

尤其在复杂设备的制造装配中,大多属于单件或小批量生产,其装配生产线多为多产品、多状态、多批次、混合生产,装配调度极其复杂。

多产品混合模型装配线的调度包括两个密切相关的方面:最优有效作业分配和最优生产序列。MILTBURG[14]、Pereira和VIL[15]以尽量减少装配工位数、最小装配时间和工位间最平衡负荷为目标,将多产品混合模型装配线转换为单一品种装配线来实现作业分配。赵新坤[16]通过建立基于知识的飞机装配工艺数据模型,并利用云服务平台技术建立了多个云服务工艺系统,提出基于粗糙集理论的飞机装配工艺属性约简算法和飞机快速工艺设计匹配算法,解决了企业历史工艺数据资源浪费问题,实现对历史工艺数据的充分利用。Hwang和Kaayaya[17]以日本锅炉厂为对象,研究了基于操作特性相似性的混合模型装配线,并利用遗传算法在系统级获得装配平衡。

以往的调度研究大多是基于静态调度环境,假定任务的执行不受干扰。然而,在实际生产过程中,往往存在大量的不确定性,导致确定性模型调度缺乏鲁棒性。为了解决这一问题,对不确定信息调度问题进行了研究[18-19]。然而,现有的不确定性调度研究并没有充分考虑到在制造业中产生的大数据。事实上,基于装配大数据的分析和决策可以在一定程度上减少不确定因素对制造调度的干扰。另一方面,过去的调度研究也很少考虑人的因素,或者简单地处理人的因素的量化,并没有探索基于生理信号的人为错误的原因和规律[20]。上述研究证实了大数据分析在装配调度优化过程中的必要性和可行性。

1 面向制造装配过程的大数据分析与调度优化的体系结构

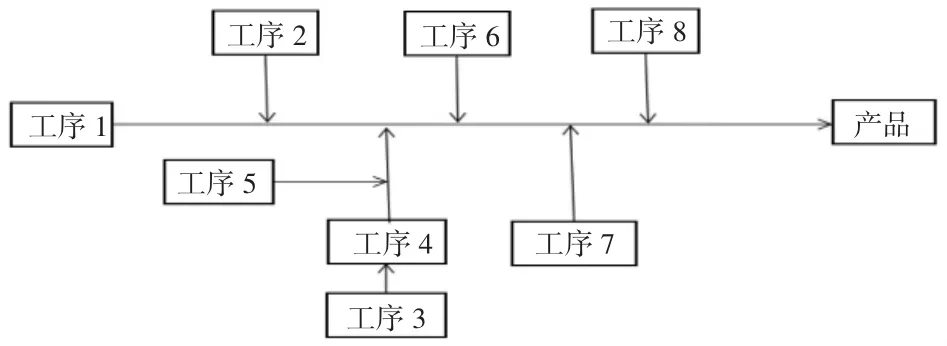

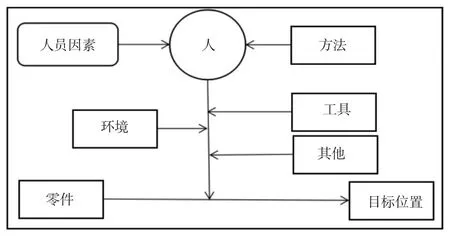

产品不同,具体装配过程也不同,根据零部件装配过程的一般框架模型[21](如图1)将多道工序装配过程分解为操作人员的基本行为序列。

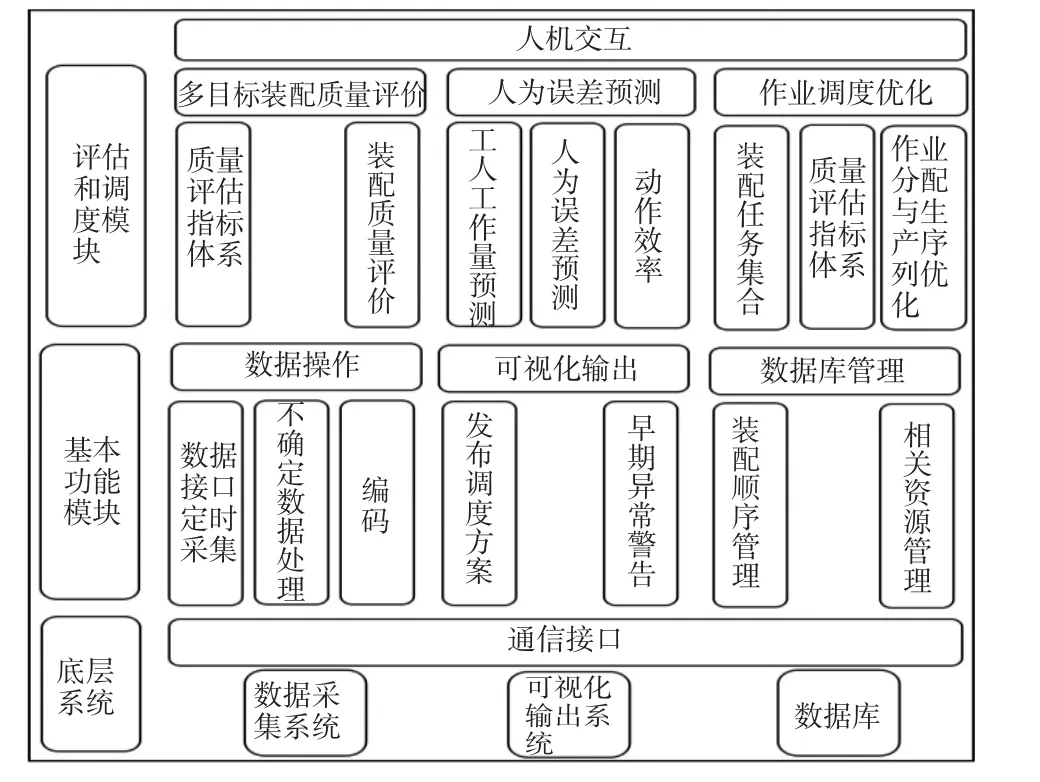

本研究提出一个大数据分析和调度优化系统,其目的是将与装配质量相关的制造和人为因素数据集成起来,实现制造装配的质量评价和作业调度优化。该系统由几个子模块组成(如图2)。

图1 产品装配过程一般框架模型

图2 面向制造装配过程的大数据分析与调度优化系统的体系结构

数据操作模块:该模块通过底层数据采集系统收集制造信息,包括自动测量仪器和其他制造过程和资源数据库。同时,模块需要对数据进行预处理,并用唯一的标识对所有制造资源进行编码。

评估和调度模块:该模块提供多目标装配质量评估、人为误差预测和作业调度优化等功能。

可视化输出模块:及时发布调度方案到作业现场,并对进度异常或资源短缺的节点进行预警。

数据库管理模块:复杂的装配线需要一套专业的装配清单,包括装配过程描述、相关的检查定额,以及装配零件、工具、材料等。

2 面向制造装配的大数据分析与调度优化系统的支持技术

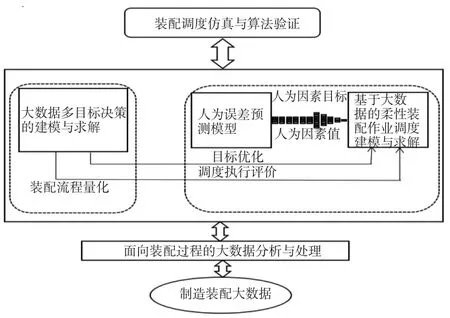

为了实现系统的功能和体系结构,关键技术主要集中在四个方面:装配过程的大数据分析与处理、大数据决策、人为误差预测和基于大数据的装配调度。决策和调度优化模型基于设备装配系统中产生的大数据。具体实施方法如图3所示。

图3 面向制造装配的大数据分析与调度优化系统的支持技术

2.1 大数据分析与处理

制造过程中产生的动态的、多样的、相互矛盾的大数据是制造系统复杂性的根本因素。影响设备装配质量的因素有多方面。唐娟[22]将不确定信息分为实体元素和非实体元素,实体元素覆盖了设备、人员、材料等信息。非实体元素覆盖了操作标准、工艺规范和生产管理信息。它们都可能导致成品质量波动。为了建立装配质量的指标体系和开发装配质量的测量方法,所涉及的工作包括:传感器网络和多源装配质量数据的测量建模,根据信号输入的类型,将装配质量相关的大数据分为机械量、电量、热量等,设计出相应的质量源感知量。其次,分析感知设备和面向不同感知对象、装配条件、装配人员等因素的适用性,并建立装备智能化实时感知系统。

2.2 装配质量的大数据决策

制造执行过程涉及多个多属性或多目标决策问题。实际数据环境中包含大量不确定信息,所收集的数据通常出现数据缺失和不完全信息。因此,有必要对装配大数据进行分析和处理,然后再进行决策。其目的是:

(1)建立无效或弱有效的数据处理后的决策表;

(2)完善不完全信息;

(3)冲突和不一致信息的标准化处理。

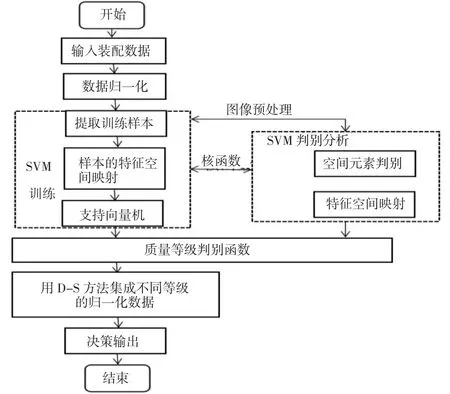

为了处理不确定信息,许多学者提出了基于粗糙集理论的知识约简方法[23-25]。然而,经典粗糙集理论在大数据处理中存在一定的困难。本文提出了将局部线性嵌入(LLE)、Adaboost(自适应Boosting)、支持向量机(SVM)和D-S证据理论(Dempster-Shafer证据理论)集成在大数据决策中。对于制造过程中的大量非线性数据,局部线性嵌入是一种广泛应用的非线性数据降维方法。其特点是处理后的低维数据可以保持与观测样本的原始高维数据相同的拓扑关系。通过降维,确定了装配质量的主要特征和属性。装配质量的特征权重对多目标决策的影响可以通过AdaBoost给出不同的条件来实现。AdaBoost通过迭代装配大数据,根据分类错误率更新弱分类器的权重,使得大数据可以有效地用于特征权重的决策[26]。基于大数据集的装配评价结合特征变量,输入实际装配数据,进行装配质量评价。然后,利用支持向量机和D-S证据理论,对装配过程进行质量评价,如图4所示。支持向量机与D-S证据理论的结合得到了广泛的应用。将支持向量机的输出映射到质量等级的概率,作为D-S证据理论(即基本概率分配,BPA)中质量等级的判别函数,实现BPA分配的客观性。最后,利用D-S证据理论对不同等级的数据进行融合。

图4 基于大数据集的制造装配评价过程

2.3 基于生理大数据的装配人员误差预测

由于思维的复杂性、人体生理的复杂性以及人、组织技术和环境的相互制约和制约,装配工人的误差行为是极其复杂的(如图5)。为了更好地预测人的误差,将神经工业工程应用于大数据特征降维过程中,采用改进的遗传算法对样本数据进行分段编码,并将各段间的编码进行遗传交叉变异操作。

图5 制造装配过程中的人为误差因素模型

此外,从装配技术、装配环境、多任务等方面对人的心理负荷和认知能力的影响,建立耦合的人-机-环境模型,研究各种因素对装配过程中人为误差的影响机理。基于大数据的制造装配中人为误差的预测是基于所获得的生理大数据,采用遗传算法和贝叶斯学习方法预测此过程中的人为误差:

步骤1:分析装配人员误差预测模型。

步骤2:输入样本数据。

步骤3:基于改进遗传算法的特征降维。

步骤4:构造基于贝叶斯学习的分类器。

步骤5:装配人员的误差预测。

2.4 基于大数据的装配调度

为了实现生产效率、生产线平衡和智能装配的最大化,关键是要根据装配过程中的大数据来解决混合模型装配线的建模问题,并找到一种有效的求解动态规划模型的方法,如下:

充分利用装配执行的历史信息,建立装配活动的知识模板、组装任务和工作分解。

结合描述柔性装配的多目标调度问题,以生产效率最大化、成本最小化、设备利用率最大化为优化目标,实现复杂装备装配的多目标调度优化。

(1)制造装配任务的可变度量聚类

通过对装配任务的相似性分析,将属于不同装配阶段的相似装配任务集成在同一批中,以保证装配生产效率和生产线平衡的最大化。

通过可变度量聚类初步处理装配任务,根据不同装配任务的不同过程,在k维空间中用不同的装配参数建立装配任务的高维聚类空间(数据集D、特征参数和阈值)。

通过MDL(最小描述长度)技术剪辑空间,构造由密集单元构成的样本的优化聚类空间。在优化聚类空间的基础上,利用k-均值算法对装配任务进行聚类。

(2)制造装配调度与求解

基于装配大数据的装配调度决策的目标和定量表达是首要任务。调度目标集成了生产效率、设备利用率、人的因素(心理负荷)等,为调度问题的建立奠定了基础。此外,分析了装配调度问题中涉及的装配约束,包括配送时间、资源能力、成本、任务优先级等,并利用混合智能算法求解制造装配的调度优化问题。

3 结论

本文提出了一种面向制造装配的多目标决策调度优化模型,阐述了大数据分析与调度优化系统的支撑技术,为定量化、信息化的装备制造提供决策支持。本研究的贡献可归纳如下:

(1)通过对制造装配过程中产生的装配大数据进行分析,发现装配大数据与装备制造中装配任务执行的综合性能之间的关系。在此基础上,构建了具有知识关联的装配资源模型,为制造装配决策奠定了基础。

(2)提出了制造装配过程中多目标决策问题的一般解决方案,包括装配大数据的维数约简、特征权重评价、基于装配大数据的装配质量评价和人的误差预测等。

(3)局部线性嵌入方法可以减少不确定信息的干扰,提高装配调度系统在动态大数据环境下的适应性和准确性。同时,基于大数据的AdaBoost算法的特征权重评价比传统的人工评价方法更客观、更科学。

(4)在复杂设备装配调度优化前,利用神经工业工程对装配人员的性能进行准确预测有助于探索各种因素对装配质量的影响规律,明显提高装配的可靠性。

本文所分析的支撑技术为大数据决策在制造优化中的应用提供了良好的理论基础和应用参考。但是在某些情况下,复杂设备的小批量生产可能导致历史制造数据的短缺,影响优化效果。在接下来的研究中,将继续改进模型的约束和算法,如引入时间窗约束等,以更好地适应在时间效率要求和数据不充分情形下的环境系统。