某型雷达水冷移相器焊接工艺改进

2018-12-24齐浩军

齐浩军

(中国电子科技集团公司第三十八研究所,安徽 合肥230088)

水冷移相器是某型雷达的关键件之一,其中铁氧体焊接的成功与否直接影响到水冷移相器的电讯指标。在焊接过程中,由于铁氧体与紫铜腔体热膨胀系数不同而产生了内应力,在清理助焊剂过程中,内应力在外部因素影响下,导致铁氧体开裂。

1 需解决的问题及期望达到的效果

1.1 改进前现象

铁氧体与紫铜材料焊接完成后的清理过程中会有铁氧体断裂的现象发生,其具体现象特性为:裂纹方向为随机产生;断裂的铁氧体位置总体是随机分布,但是在紫铜构件两端更多;焊接完成后焊渣清理过程中。

1.2 期望达到的效果

通过对铁氧体真空钎焊前后工序的层层分析排查,找出其中的隐患点,进行有限元仿真分析和必要的试验,根据结果进行工艺改进和工装设计,最终保证水冷移相器焊接后满足图纸要求。

2 原因分析

可能引起铁氧体断裂的原因主要有:

2.1 材料力学性能的一致性

不同批次的铁氧体烧结时炉温、压力等工艺条件并不完全相同,其对力学性能的影响无法准确预测。根据对其他常见陶瓷材料的调研,其强度、模量等力学参数均与烧结条件有较大关系。此外,在使用模具制作铁氧体块时,由于表面压力分布不均,极可能使陶瓷内部出现空洞缺陷,这些微小的空洞可能不足以影响材料的电讯性能,但其对材料的强度、模量等力学性能的影响不可忽视。

2.2 焊接过程因素

假设铁氧体力学性能稳定,工艺过程的随机性对铁氧体焊接后的残余应力影响同样不可忽略,如铁氧体下表面溅银层是否均匀,焊接过程中压块是否能保证铁氧体与锡铅焊料充分接触,这些因素均有可能导致焊接完成后出现应力集中的问题。

2.3 降温速率的控制

当温度变化范围较大时,温度变化的速率对材料的破坏性能有显著的影响,在降慢降温速率后,其铁氧体断裂概率明显降低。现行办法是在降温过程中采用自然冷却方法,其炉内温度受室温影响而不可控,可能会由于降温过快而引起材料应力过大。

2.4 焊接后的残余应力

对于发生在铁氧体焊接表面比较靠近两端的断裂现象,其很有可能是由于冷却过程中紫铜与铁氧体热膨胀率相差较大而导致的热应力过大而引起的脆性破坏,此时冷却至室温后即出现材料破坏。

3 工艺研究

针对以上分析的原因,目前的主要研究内容为:1)对不同批次铁氧体产品进行力学性能试验,获取其线膨胀系数、弹性模量、材料强度参数。

2)开展相关试验,确定铁氧体在自然降温过程中的降温曲线,考察降温速率对铁氧体强度性能的影响。

3)在获得铁氧体在不同温度条件的膨胀系数、弹性模量、材料强度参数后,重新进行有限元仿真,考察其应力分布状况。

4)铁氧体与紫铜腔体是靠焊料进行连接的,焊料的影响因素也不可或缺,因此需对焊料的相关工艺参数亦进行研究。

3.1 铁氧体与紫铜的力学性能

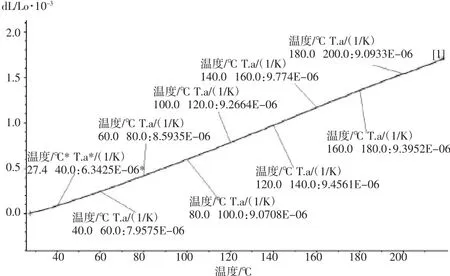

根据铁氧体和紫铜(H96)的力学参数泊松比、弹性模量、弯曲强度[1],通过相关试验确定其膨胀系数曲线:见表 1~表3,图1、图2.

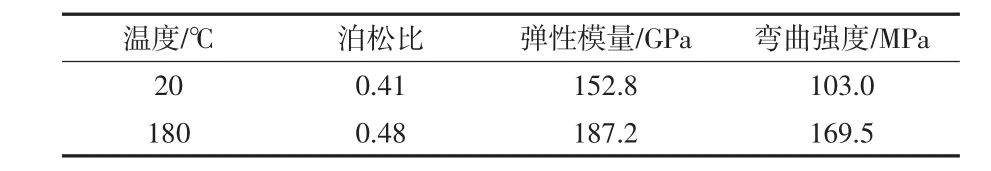

表1 铁氧体力学性能

表2 紫铜力学性能

表3 膨胀系数(10-6/℃)

图1 铁氧体膨胀系数测试曲线

图2 紫铜膨胀系数测试曲线

3.2 铁氧体有限元仿真分析

3.2.1 铁氧体焊接流程

1)腔体在工作台上保持水平状态,其他方向为自由状态。

2)焊接时每块铁氧体上加有配重(2块铜块+1块不锈钢块),总重约为500 g;

3)焊接时每块铁氧体四周用定位夹具定位。

4)铁氧体与腔体的紫铜材料采用0.2 mm锡铅焊料焊接,焊接温度250℃.

5)焊接温度曲线:每次升温时间在10 min,每50℃升温一个台阶,每个台阶保温30 min,最后关加热随炉冷却至室温出炉。随炉冷却速度在10℃/h,冷却至室温(20℃)。3.2.2有限元建模

1)分析工况

a)假定焊料固化温度为180℃,室温20℃,计算温差165℃.

b)假定焊料固化温度为180℃,室温20℃,酒精擦拭造成铁氧体表面温度下降10℃.

2)有限元模型

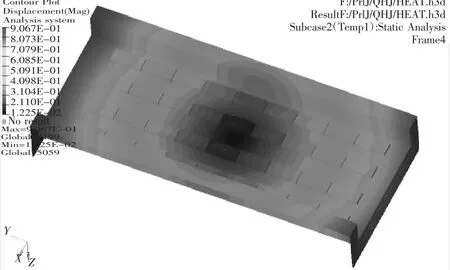

在计算中,紫铜基体采用壳单元建模,铁氧体陶瓷块及焊料采用体单元模型。最终建立的有限元模型如图3所示,共有49 051个节点,44 675个单元。

应力:自由状态24.8 MPa,X向约束279.7 MPa;Y向约束245.8 MPa,全约束334.5 MPa.

图3 水冷移相器有限元应力分析1

3)模型坐标系

如图3所示,取实际焊接过程中的竖直向下方向为+Z向,紫铜基座的宽度方向为X向,长度方向为Y向。

4)边界条件

材料的初始参考温度为焊料熔点(180℃),对于工况1,在移相器有限元模型的所有节点上添加温度载荷20℃;对于工况2,在铁氧体单元的上表面节点添加温度载荷10℃以模拟酒精擦拭造成的降温作用,其余节点均添加温度载荷20℃.

3.3 力学分析结果

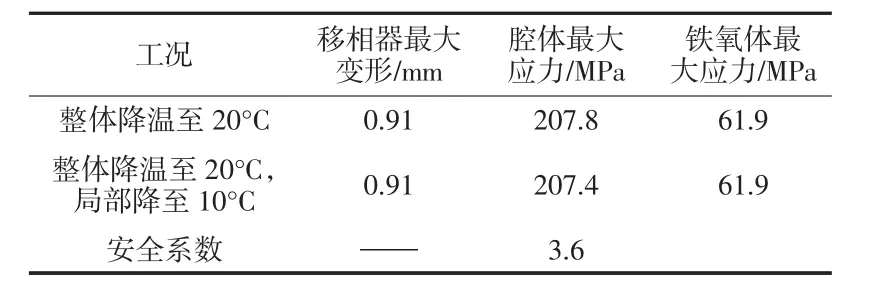

两种工况下的计算结果见表4.

表4 工况计算结果

铁氧体下表面应力分布见图4.

图4 铁氧体下表面应力分布

3.4 焊料分析

水冷移相器详细剖面图,铁氧体陶瓷块经镀膜后,采用锡铅焊料焊接在紫铜腔体上,考虑到镀膜厚度约为3 u,暂不考虑镀膜对结构整体应力分布的影响。仅建立焊料、铁氧体及紫铜腔体的模型。见图5.

图5 焊料几何模型

1)腔体材料为H96紫铜,参考典型铜合金T3、B5、H96与 35C rM nSi的摩擦焊接性研究[2],计算选用热膨胀系数/18.1×10-6/K.

2)焊料采用Sn-37Pb合金,参考非制冷红外探测器后端工艺技术研究[3],图6为不同组分锡铅合金的熔融点与固化点分布曲线,由图中可见,对于绝大多数锡铅合金,其固化温度低于熔融温度,但是对于Sn-37Pb合金,其固化温度与熔融温度相同,均为183℃,不存在过度段,在计算中不考虑焊料相变对结构热应力的影响。基于此参考无铅合金与锡铅合金性能对比分析[4],据此计算选用热膨胀系数/185×10-6/K.

图6 锡铅合金的相图

3)铁氧体陶瓷,采用文献中的估算方法来估算其弹性模量,而其维氏硬度 、强度、密度等参数都与添加剂、预烧工艺、球磨工艺、成型压力、烧结工艺等因素有关系,由于影响因素较多,在计算中选用MnZn铁氧体陶瓷的热膨胀系数/9×10-6/K.

4 结束语

根据文献MnZn铁氧体力学性能研究[5],铁氧体的强度极限随着加工工艺和材料成分的变化可能分布在60~120 MPa的范围内。

在焊接完成后,焊料在紫铜与铁氧体之间起到了一定变形协调的作用,但是由于焊料很薄,其上下表面的变形差距很小,焊料对铁氧体的应力分布影响较小,经计算比较铁氧体表面应力分布差距很小。

采用新的工艺参数后,在后批次多套水冷移相器焊接过程中,未再出现过铁氧体开裂情况。