静音钢板焊接技术研究

2018-12-24黄西利

黄西利,杨 华,韦 响

(上汽通用五菱汽车股份有限公司,广西柳州545000)

随着汽车技术的不断发展和国内汽车市场的不断升级,国内各汽车公司为了增强产品竞争力,都在花费大量时间、精力和成本研究新工艺、新技术和新方法不断提升整车NVH性能,提高车内舒适度等。其中白车身采用静音钢板这种新材料就是提升性能最为显著的方法之一,目前已被越来越多地应用于汽车有阻尼减振或隔音要求的部件,如:汽车仪表板前围板、地板、车身雨水板、发动机阀盖和油底壳以及隔热部件等。凭着减振、隔音效果好、成本低的特定,静音钢板在汽车减震、降噪、减重及成本等方面具有不可比拟的优势,已被国内越来越多汽车厂家研究、试验和推广。

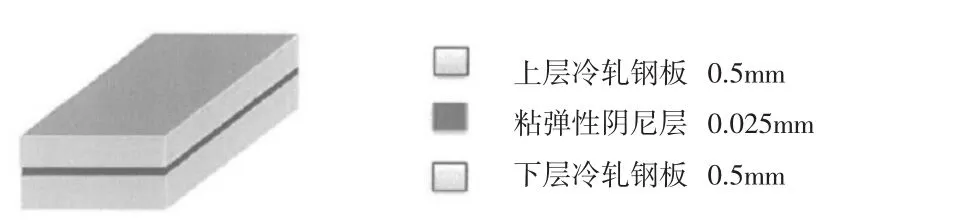

静音钢板是一种特殊定制的类三明治复合高分子阻尼减振隔音的金属材料,通过特制的粘弹性低膨胀的高分子阻尼材料作为中间减振层把上下两层冷轧钢材、铝材等金属材料粘接在一起,具有足够的粘结强度和塑性,金属性及低膨胀性。但由于此高分子材料的不导电性,给制造过程特别是焊接工艺造成很大困难。虽然随着新材料技术的发展,通过在阻尼材料中添加特定的导电材质已能使静音板具备一定地低导电性,但其焊接性依然较常规金属板材有非常大的差异。本文即针对静音钢钢板对于常用白车身焊接过程中出现的问题进行研究及验证,探讨相关的工艺设计方案。

1 静音板焊接工艺分析

1.1 静音钢板与普通板的电阻点焊差异

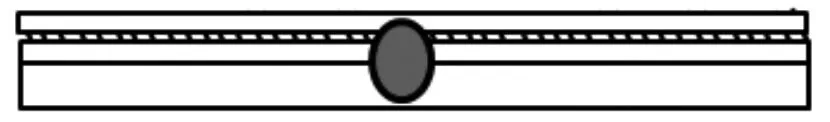

普通钢板的点焊是将搭接好的两层或三层钢板置于焊钳的电极头之间,在一定的电极压力下,利用工件间的电阻在焊接电流的作用下产生电阻热加热并局部融化母材达到金属间的焊接。而静音钢板因其钢板刚度降低、导电性下降、中间夹有高分子阻尼材料层,其点焊过程既不同于普通钢板的电阻点焊,也不同于在焊接件预涂胶层的胶接点焊。如果要把静音钢板和普通钢板焊接在一起,等于将三层钢板和一层树脂胶结合在一起(图1),树脂胶是已经固化了的带有弹性的低导电绝缘层。

图1 静音板电阻点焊示意图

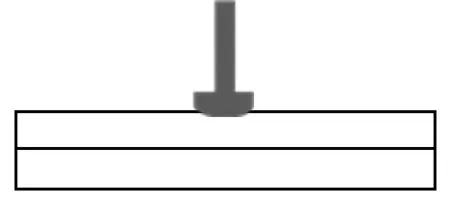

1.2 静音钢板与普通板的螺柱弧焊差异

普通两层或者三层钢板上的螺柱焊或者螺母焊的母材都是单侧单层板材(图2),类似于堆焊的方式,一般母材最低板厚为0.7 mm,常用板材厚度为1.0mm,因此板材的抗变形能力和可焊性均比较好。然而静音板一般为0.5+0.5 mm或者0.7+0.3 mm的复合板,假如螺柱焊接在静音板上,则相当于焊接于0.5 mm或0.7 mm(0.3 mm钣金需要开避让孔)母材上(图3)。普通点焊和螺柱焊最低板厚要求为0.6 mm,因此相当于超薄板材的螺柱焊,板材强度急剧降低,极易焊穿。另外,由于高分子阻尼材料受热产生气体等其他杂质,也会影响焊缝质量,均会导致螺柱焊的焊缝成型差、强度低、焊后板材易拉扯变形、静音板材间分层等缺陷,常规金属板材的螺柱焊接工艺无法适应于静音板。

图2 普通钢板的螺柱焊

图3 静音钢板的螺柱焊

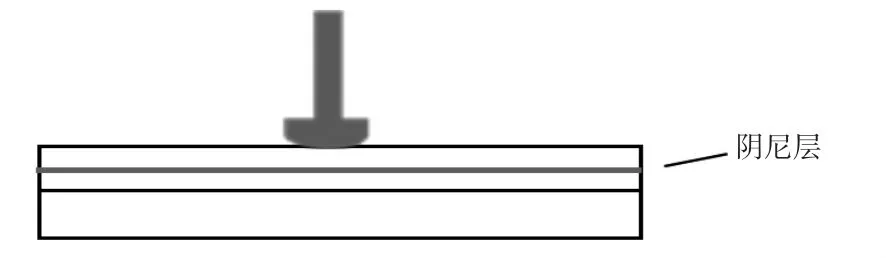

1.3 静音钢板与普通板的气体保护焊差异

静音板的气体保护焊特点主要表现为:焊接飞溅大、容易起火苗、焊缝成型差及气孔缺陷多等焊接缺陷,焊接接头强度趋弱。其主要是由于高分子阻尼材料的存在,焊接时类似点焊,使得原本两层焊的焊接匹配变成三层焊+高分组阻尼层的焊接匹配,并且焊接时高分子阻尼材料受热分解产生杂质、气体,致使焊接过程飞溅大,焊缝组织气孔多、咬边、成形差等焊接缺陷,因此静音板的气体保护焊焊接质量及强度低于普通钢板之间的焊接(图4)。

图4 静音板CO2气体保护焊示意图

2 静音钢板焊接试验

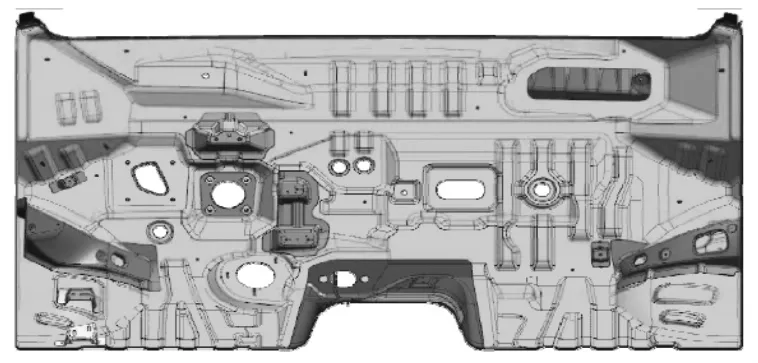

公司为了提升XXX车型的NVH性能,对前围板材料进行研究,采用静音钢板替代原前围板钢材(图5),前围板在生产制造过程中涉及到主要工艺:前围板与其他零件搭接的两层、三层电阻点焊、螺柱焊接、CO2气体保护焊等连接工艺。为了保证焊接制造的可靠性及稳定性,需要对静音钢板上相关焊接工艺进行相关研究测试。

图5 XXX车型前围板结构

静音钢板材料选型规格:本次试验主要采用1.0 mm钢板(0.5 mm+阻尼+0.5 mm、0.3 mm+阻尼+0.7 mm)规格的静音钢板进行试验(图6)。

图60 .5mm+阻尼+0.5mm静音钢板结构示意

2.1 静音钢板电阻点焊试验

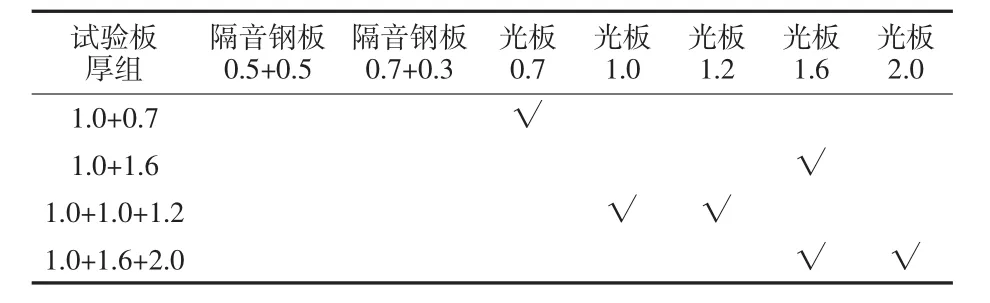

根据工艺分析及统计:在实际造车过程中,前围板替换为静音钢板,主要与如下几种规格冷轧钢板焊接(表 1).

表1 板材焊接组合

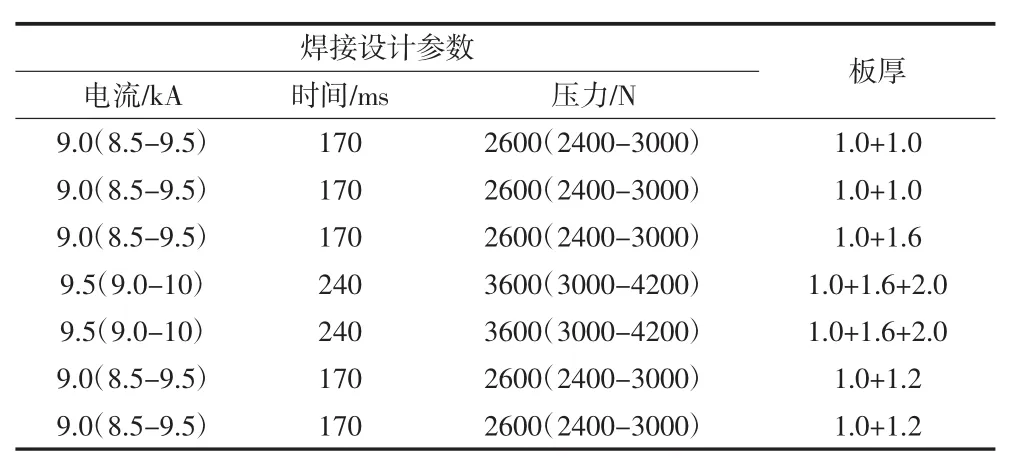

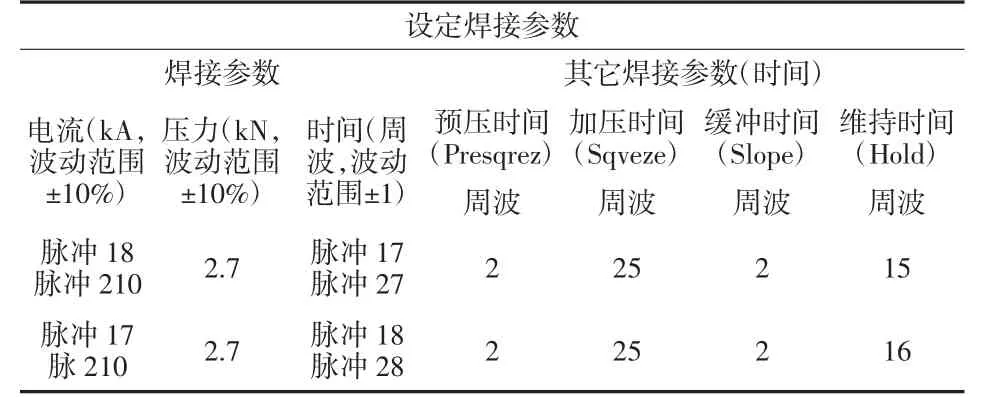

参数设计:以现有参数规范焊(现场采用硬规范),根据现有试验结果,建议初版焊接参数维持不变。根据现场破坏性试验再做微调(如脱焊虚焊,建议焊接电流+500A)。其中,对于四层板1.0+1.6+2.0+1.2、0.7+1.0+1.0+1.5及主导板厚 2.0 mm的特殊板材搭接未做验证。根据板材焊接组合选择合适的焊接参数,现有冷轧焊接参数如下(表2、表3).

表2 机器人焊接参数

表3 手工焊机焊接参数

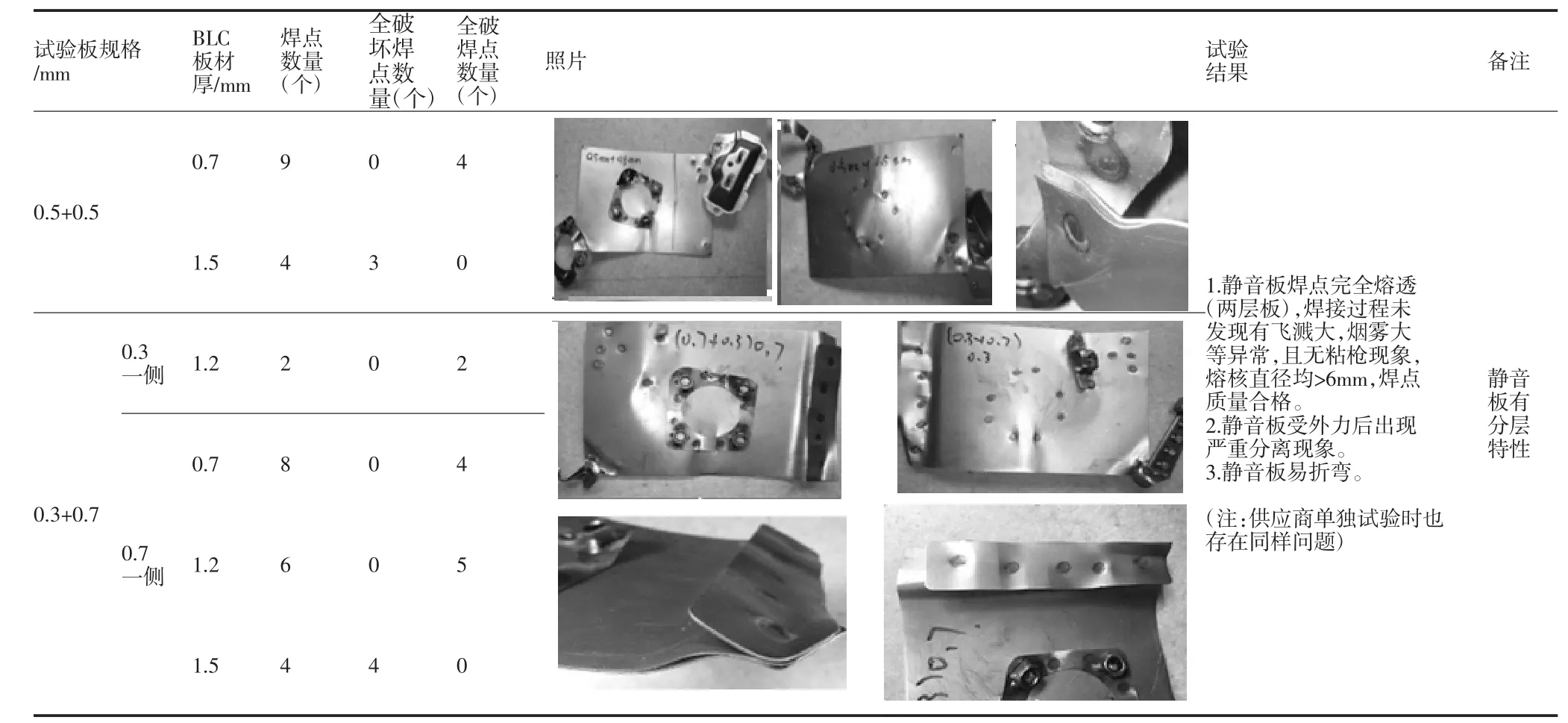

焊接后做破坏性试验,试验结果评价如下(表4、表5)

表4 焊点合格状态

表5 两种静音钢板的电阻点焊表现评价

2.2 静音钢板螺柱弧焊试验

(1)材料:①(0.5 mm+0.5 mm)静音板;②(0.3 mm+0.7 mm)静音板。

(2)设备:电阻焊机(使用XXX前围板焊接线焊机,参数不变)

(3)辅料:焊接螺柱 M5*14.2、BLC 板材(t=0.7|t=1.2|t=1.5),数量若干。

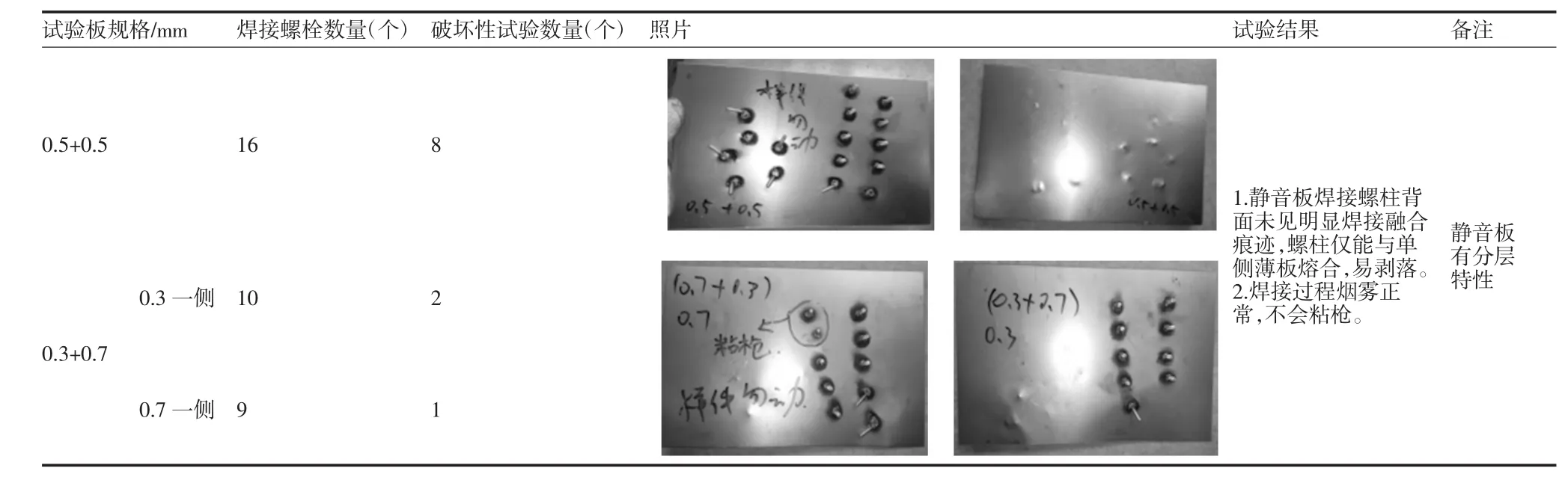

(4)焊接螺柱性能测试(表6)。

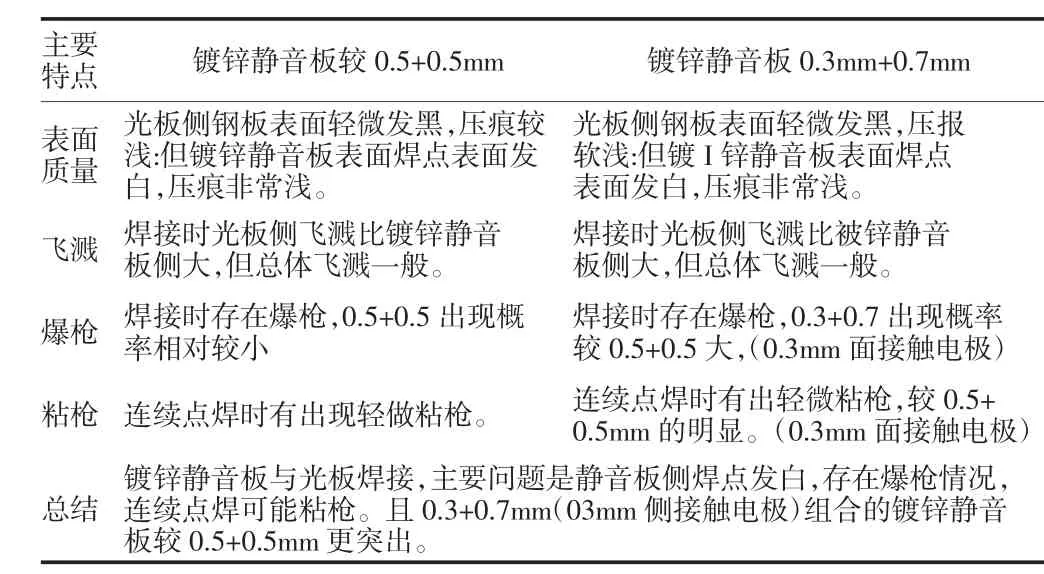

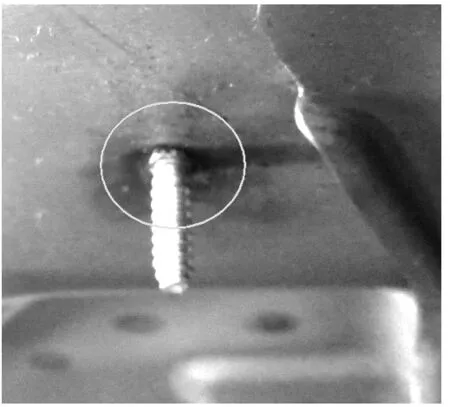

镀锌静音板的螺柱焊较普通光板焊接质量差异较大,镀锌静音板的螺柱焊焊缝成形较普通光板差,焊接强度不足,易松动,且飞溅较大,易分层剥落(图7),不能达到设计要求的强度要求。而普通光板螺柱焊成形良好,焊缝美观平整,焊接强度较好,能达到目标强度(图8)。

图7 镀锌静音板的螺柱焊

表6 静音钢板螺柱弧焊试验结果

图8 普通光板的螺柱焊

(5)特殊形式的螺柱焊试验

为解决静音钢板的螺柱焊不满足设计要求问题,在试验阶段我们采用了两种较XX车型实际用的螺柱焊工艺有差异的特殊焊接方式,从而使螺柱焊接的弯矩、扭矩达到设计要求。

A)原螺柱工艺:产品焊接上增加普通钢板的小凸台设计,此时螺柱焊的母材为普通钢板。因为静音板的电阻点焊一般德满足设计要求,因此通过凸台转换,将螺柱焊间接变成电阻点焊,从而避免了静音钢板的螺柱焊缺陷,如图9所示。

图9 螺柱焊的小凸台设计

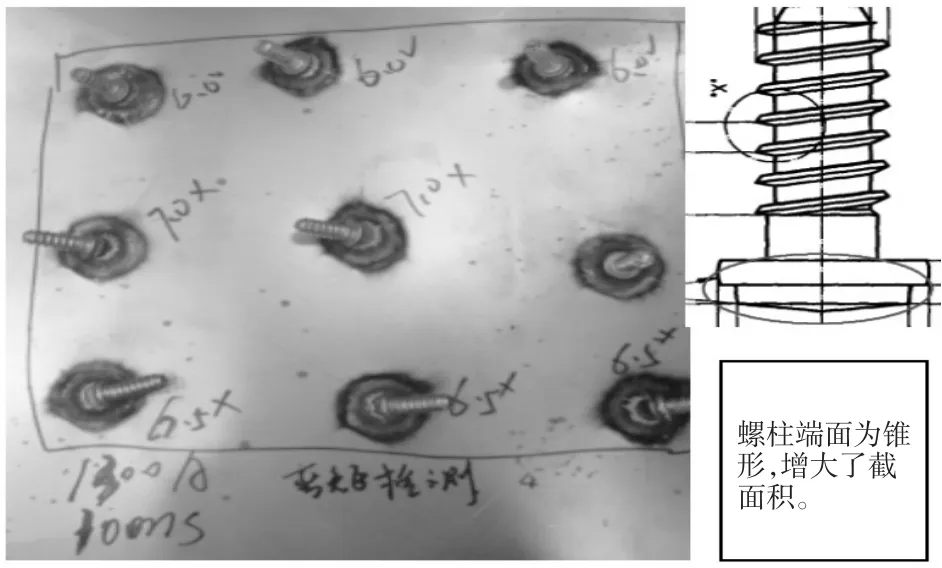

B)采用新型螺柱:试验中采用较原螺柱更大端面的新螺柱,通过增加焊接截面积间接增大螺柱的抗弯抗扭能力,从而满足设计要求,但易剥落分层缺陷无法避免,如图10所示。

图10 大端面螺柱焊接示意

2.3 镀锌静音板与普通光板的CO2气体保护焊

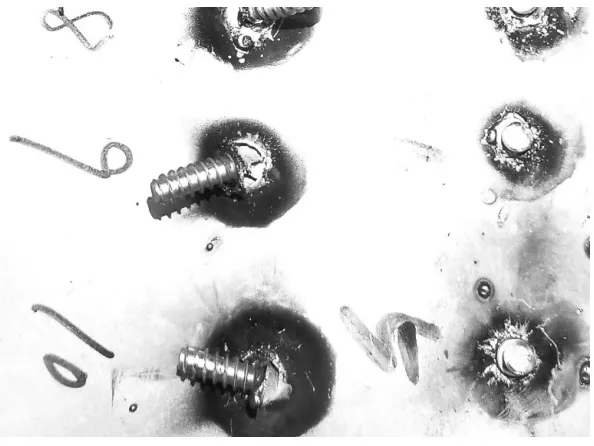

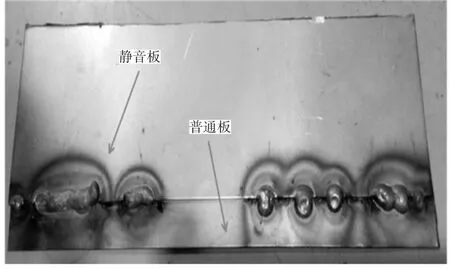

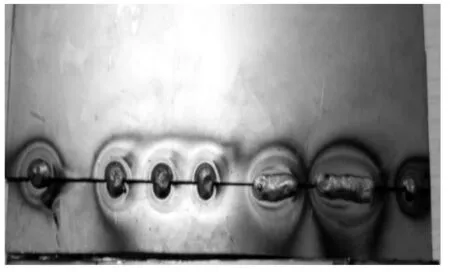

镀锌静音板的的CO2气体保护焊飞溅严重,颗粒易附着污染钢板表面,焊缝成形不良,有气孔、咬边等缺陷(图11、图13)。普通光板的CO2气体保护焊焊缝成形美观、飞溅相对较少,无较明显或较严重的焊接缺陷(图12、图14)。镀锌静音板与光板在CO2气体保护焊焊接工艺差异较大,静音板可焊性更差。

图11 镀锌静音板与光板CO2气体保护焊正面

图12 光板与光板CO2气体保护焊正面

图13 镀锌静音板与光板CO2气体保护焊反面

图14 光板与光板CO2气体保护焊反面

经过对比:静音板焊接焊缝比普通板焊缝高,静音板焊接时容易起火苗,比较容易产生气泡,由于静音材质,导热性降低,融化材料基本堆积在上面,所有焊缝比普通板高。静音板材料焊接,下面的钣金熔合部分少,没有普通板良好。

小结:

(1)静音板焊接焊缝比普通板焊缝高,静音板焊接时容易起火苗,比较容易产生气泡,由于静音材质,导热性降低,融化材料基本堆积在上面,所有焊缝比普通板高。

(2)静音板CO2焊接,熔合没有普通板好,焊缝外观质量比普通板差点。

(3)产品尽量避免在静音钢板上进行C02烧焊。

2.4 其他问题

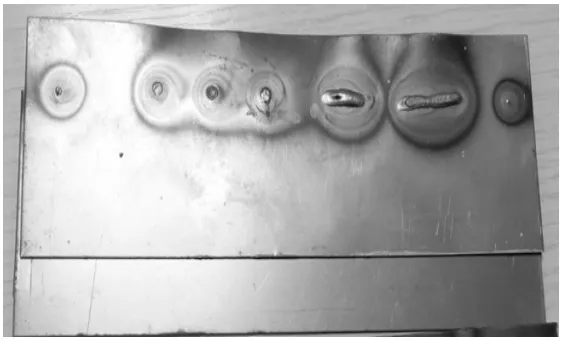

(1)板材阻尼高分子分层后的高分子阻尼材料厚度分布一致性较差,撕开板材肉眼可见(图15)。

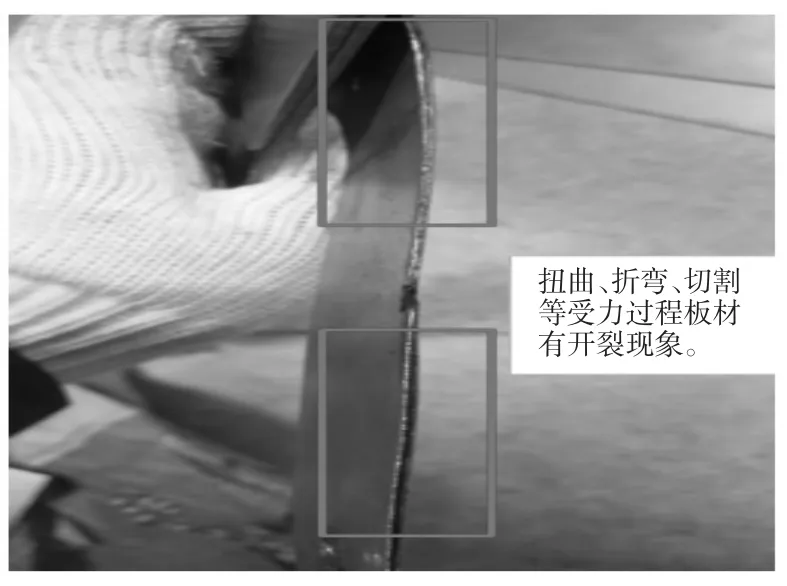

(2)镀锌隔音板粘接不牢固,受扭曲、折弯、切割等存在剪切力时板材内部有开裂,造成复合板分层现象(图 16)。

(3)对于镀锌隔音板两面分别为0.3 mm及0.7 mm镀层的复合板,因为0.3 mm一侧板材非常薄,不应作为螺柱焊母材,不应布置于点焊板材外侧,不应直接接触电极头。因此实际使用中应注明那层朝外,防止不0.3 mm的复合板层作为焊接的表面母材(接触电极帽侧或螺柱搭接侧)。

图15 静音钢板撕开后的内部分子涂覆情况

图16 静音钢板受力变形后的分层现象

3 结论

(1)静音复合钢板较同板厚钢板强度低,易变形,受热或变形较大有分层现象。因此设计上尽量使静音复合钢板布置于三层板焊接的中间板材。对于受力较大易变形的区域,设计上尽量避免采用静音复合钢板。

(2)对于低导电性的静音阻尼复合板的电阻点焊:一般采用普通板材的硬规范焊接参数即可,少数板材厚度较大或搭接易变形处建议适当增大电流。

(3)对于低导电性的静音阻尼复合板的螺柱焊接:一般采用原裸板、原螺柱的连接工艺后,无法通过调整焊接参数等常规措施使得焊接强度满足设计要求。设计上应尽量避免螺柱直接焊接与静音板上,对于设计上无法避免的特殊情况,可以采用增加凸台或者采用大端面新型螺柱增加连接强度的方法。

(4)对于低导电性的静音阻尼复合板的气体保护焊,因静音板的气体保护焊焊缝杂质多,气孔、咬边等焊接缺陷较常规裸板严重,因此产品设计上尽量避免气体保护焊对接工艺;对于焊缝强度要求略低的搭接焊缝可以在实验碰撞验证合格的基础上允许设计。