搅拌对再生骨料的破碎影响

2018-12-24赵利军李雅洁刘朝阳李雪鹏

王 波,赵利军,李雅洁,李 晨,刘朝阳,李雪鹏

(长安大学道路施工技术与装备教育部重点实验室,陕西 西安710064)

0 引言

再生骨料混凝土(Recycled Aggregate Concrete,RAC),又称为再生混凝土,是将废弃混凝土经过破碎、筛分、清理等工序,得到一定粒径的再生骨料(Recycled Aggregate),将这些再生骨料以一定的掺量代替天然骨料而制备的混凝土。用于生产再生骨料的原始混凝土称为原生混凝土(Original Concrete);再生骨料由原生骨料(原生混凝土骨料)、硬化附着砂浆(Residual Mortar)以及两者之间的界面过渡区(ITZ)组成。

再生骨料混凝土性能缺陷主要是再生骨料性状畸变及界面过渡区的微裂纹[1,2]。目前针对再生骨料性状畸变提出了再生骨料的整形强化技术,主要包括物理强化跟化学强化两种方式[3]。此外,从生产工艺方面提出了改善方式即再生混凝土二次搅拌工艺,主要有粗细骨料造壳法、先拌水泥净浆法、再生骨料裹灰法和水泥裹砂法[4]等几种。普遍认为这些二次搅拌工艺的改善机理主要是由于水泥浆体填充再生骨料表面多孔附着砂浆及界面过渡区微裂纹,从而获得更加密实的界面过渡区结构使得混凝土性能提升;法国学者B Cazacliu等[5]提出另一种改善原因:再生骨料在搅拌过程中发生破碎或磨耗产生的颗粒物填充到混凝土内部,从而获得更高的密实度,进一步提升硬化混凝土强度。再生骨料在搅拌机中的破碎与磨耗程度会影响再生混凝土配比和各项性能指标,不容忽视。本文通过试验研究再生骨料在搅拌机中的破碎与磨耗情况,对优化配比与工艺具有重要指导作用。

1 试验方案

1.1 试验样机

本次试验采用的试验样机为仕高玛MP75/50行星式搅拌机,整机结构如图1所示。整机主要由行星式搅拌装置、链条驱动升降装置、自动卸料装置及机架组成。其中行星时搅拌装置主要由三个与搅拌臂相连的自转搅拌叶片和一个公转侧刮刀组成。自动卸料装置通过电机驱动,直接翻转搅拌筒完成卸料过程。

图1 仕高玛行星搅拌机整体结构

1.2 试验材料

本次试验选取用于生产再生骨料的原生混凝土材料为课题组试验所制备得到的C20混凝土试件,将这些C20试件利用颚式破碎机破碎,然后进行筛分处理,得到粒径为13.2 mm~19 mm的再生骨料颗粒用于本次试验。

1.3 试验方法

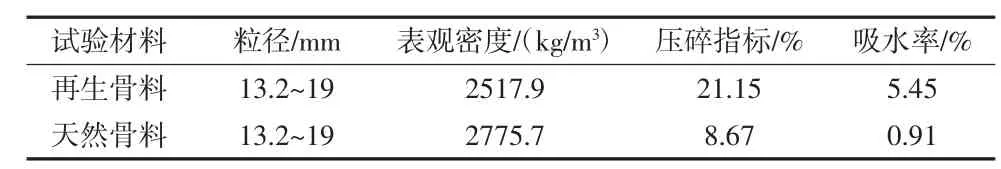

首先对再生骨料与天然骨料的基本性能进行检测试验,根据《建设用卵石、碎石》(GB/T 14685—2011)[6]对再生骨料与天然骨料的压碎指标、表观密度及吸水率进行检测试验,得到各项基本数据如表1所示。

表1 再生骨料基本性能指标

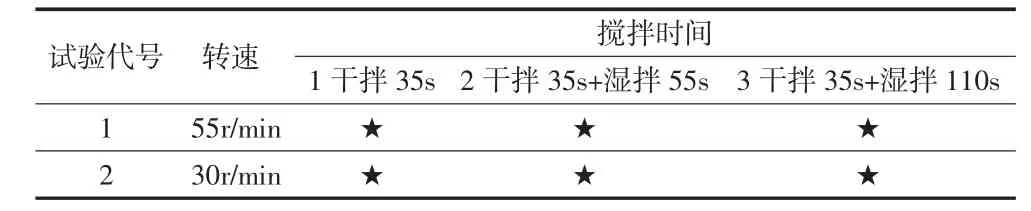

本试验主要包括再生骨料搅拌与筛分两部分。首先将准备好的粒径为13.2 mm~19 mm的再生骨料颗粒投入到试验样机中,分别以自转30 r/min和55 r/min的转速搅拌不同时间,为了适应目前常用搅拌工艺,在搅拌35 s后加入水湿拌一段时间,试验设计如表2所示,试验1-1表示以转速55 r/min干拌35 s的搅拌参数对再生骨料进行搅拌,试验1-2表示以转速55 r/min干拌35 s后湿拌55 s的搅拌参数对再生骨料进行搅拌,依此类推,表2中共设计了六种不同的搅拌参数来搅拌再生骨料。得到搅拌后的再生骨料如图2所示。然后将搅拌后的再生骨料颗粒用标准方孔石子筛进行筛分,记录各层筛余质量,其中方孔筛的孔径分别为2.36 mm、4.75 mm、9.5 mm和13.2 mm.

表2 试验设计

对于筛分得到的粒径小于2.5 mm的颗粒物,认定其为再生骨料在搅拌机中磨耗产生;对于粒径在2.5 mm~13.2 mm之间的颗粒物,认定其为再生骨料在搅拌机中破碎产生。

图2 搅拌前后的再生骨料

2 试验结果分析

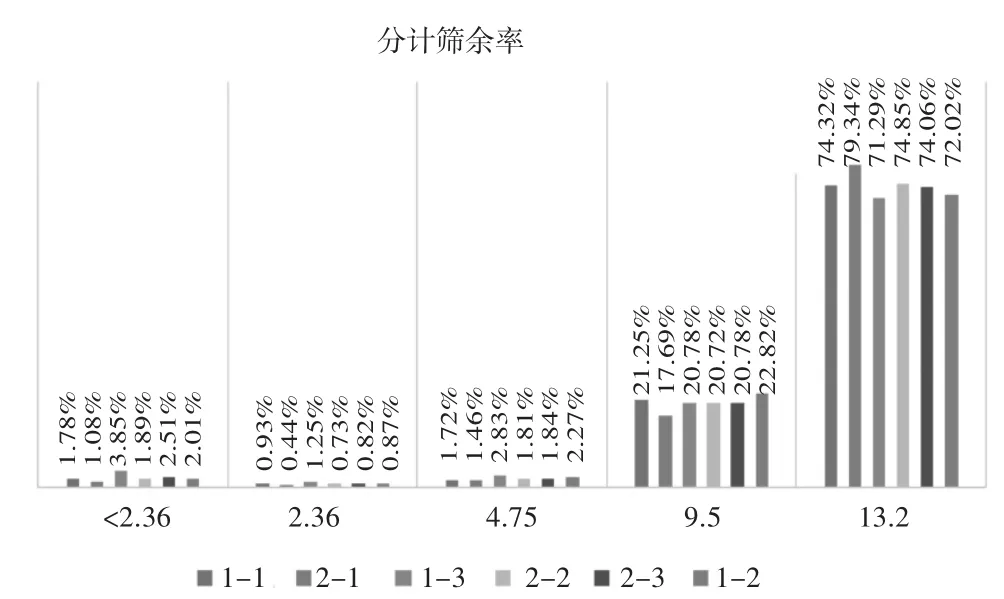

本试验设计6组对比试验,以不同速度在行星搅拌机中搅拌不同时间,对搅拌后的再生骨料颗粒进行筛分。如图3所示为再生骨料颗粒搅拌后各层筛余粒径分布情况,筛孔尺寸从大到小依次为13.2 mm、9.5 mm、4.75 mm、2.36 mm.

图3 搅拌后再生骨料粒径分布

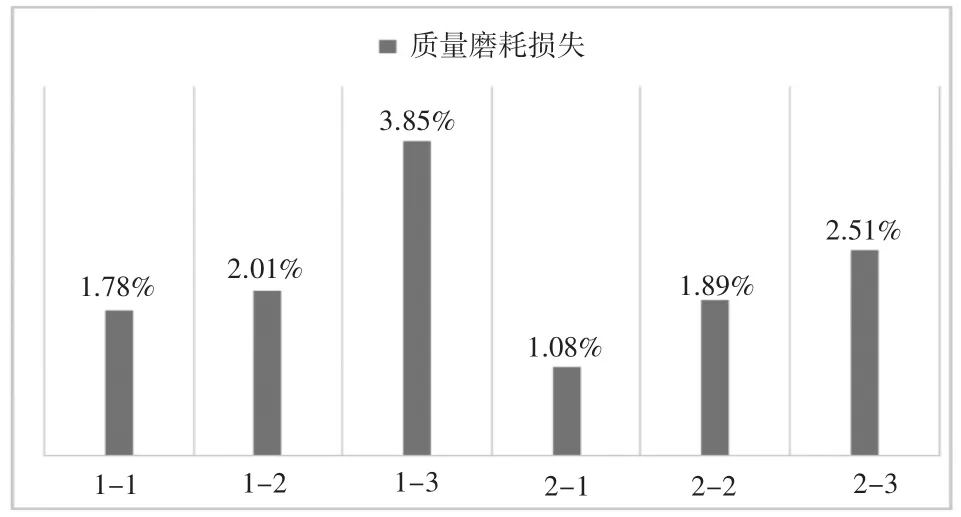

2.1 搅拌后破碎颗粒磨耗质量损失

再生骨料在搅拌过程中会发生磨耗和破碎两种情况。其中关于再生骨料的磨耗,本文认为将搅拌后颗粒粒径小于2.5 mm的再生骨料颗粒物定义为磨耗质量,其所占总质量的百分比为磨耗质量损失。根据磨耗质量所占总质量百分比绘制磨耗质量损失柱形图如图4所示,可以明显看出当搅拌速度为55 r/min时,三种搅拌时间下磨耗质量损失都明显大于搅拌速度30 r/min时的磨耗质量损失;与此同时,随着搅拌时间的变长,两种搅拌速度下的磨耗质量损失都明显增加。

图4 磨耗质量损失

目前搅拌机常用搅拌速度为55 r/min,由图4可知在该搅拌速度下随着搅拌时间的增加,颗粒磨耗现象越明显,试验1-3中磨耗质量损失可达到3.85%,本文认为这些大量的磨耗颗粒物主要是由于再生骨料表面附着砂浆在搅拌过程中发生了磨耗破碎产生的。当搅拌生产再生混凝土时,这些搅拌再生骨料后产生的大量细颗粒物会影响再生混凝土的配比、力学性能与工作性等各项性能。

2.2 搅拌后破碎颗粒分计筛余率

如图5所示为搅拌后再生骨料颗粒的分计筛余率,对比搅拌前再生骨料粒径为13.2 mm~19 mm发现,在行星搅拌机中搅拌后的再生骨料发生了明显的磨耗与破碎,且搅拌速度越大、搅拌时间越长,磨耗破碎程度越明显。搅拌后的破碎颗粒主要粒径为10 mm~13.2 mm,如图5所示,试验1-2有22.82%的再生骨料在搅拌机中破碎为粒径10 mm~13.2 mm的颗粒。

图5 分计筛余率

如图6所示,本文认为发生该现象的破碎形式主要有两种:第一种是再生骨料在搅拌过程中表面附着砂浆发生破碎;第二种是在附着砂浆破碎后裸露出原始骨料,少量原始骨料颗粒也发生破碎。

图6 再生骨料破碎形式

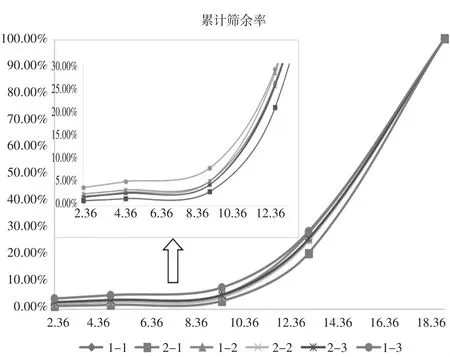

2.3 搅拌后破碎颗粒累计筛余率

如图7所示为搅拌后再生骨料颗粒的累计筛余率,可以看出搅拌速度越快,搅拌时间越长,累计筛余率越大,产生破碎颗粒越多。在6组试验中,筛孔孔径为13.2 mm时累计筛余率均在20%以上,即破碎颗粒物所占再生骨料总质量均在20%以上,这就表明再生骨料在搅拌机中的磨耗破碎异常明显,不容忽视,尤其在试验1-3工况下该值可达28.71%.因此在搅拌生产再生混凝土时,必须要考虑到再生骨料在搅拌机中的破碎情况。这些磨耗破碎的颗粒会改变再生混凝土配比,其中磨耗产生的部分细颗粒物会填充到再生混凝土中改变混凝土各项性能。

图7 累计筛余率

再生骨料搅拌过程中导致骨料颗粒磨耗与破碎的原因主要有两种,第一种是骨料颗粒在搅拌时撞击到搅拌机筒壁上或旋转固件(如搅拌臂或搅拌叶片)上而产生磨耗破碎[7];第二种是骨料颗粒在搅拌筒内自由空间中颗粒之间的相互摩擦碰撞而产生磨耗破碎。

3 结论

(1)再生骨料在行星搅拌机中会发生磨耗与破碎现象,搅拌速度越大,搅拌时间越长,磨耗与破碎现象越明显,试验1-3中,28.72%的再生骨料发生磨耗破碎,产生不同粒径的颗粒物。

(2)破碎后的再生骨料粒径主要为10 mm~13.2 mm,试验1-2中,有28.71%的再生骨料在搅拌机中破碎为粒径10 mm~13.2 mm的颗粒。

(3)磨耗与破碎产生的不同粒径颗粒物会影响再生混凝土配比,进一步可能影响混凝土性能。