基于Creo标准直齿圆柱齿轮参数化实体设计

2018-12-24韦余苹奚富由

韦余苹,奚富由

(桂林理工大学南宁分校 ,广西 南宁 530001)

0 引言

渐开线直齿圆柱齿轮在机械制造行业被广泛应用,是因为其工作可靠、传动比精确平稳,效率高、使用寿命长,结构简单且制造成本低,测量和安装方便等优点。但其设计方法和过程因为齿体结构、齿廓形状复杂而繁琐复杂。通过Creo软件的二次开发模块,建模时系统以程序形式记录下设计步骤和尺寸参数列表,建成同类齿轮设计的数据库,从而生成设计模型。齿轮设计用户根据需要修改程序参数,即可生成新齿轮,这就使不熟悉三维软件的技术人员也可使用已建立的模型进行更新设计,大大减少了繁杂的重复劳动。此外,还为齿轮的传动仿真、优化设计、有限元分析和具体生产加工打下坚实基础。

1 齿轮参数化设计准备

这里仅介绍渐开线直齿圆柱齿轮的参数化设计准备工作。

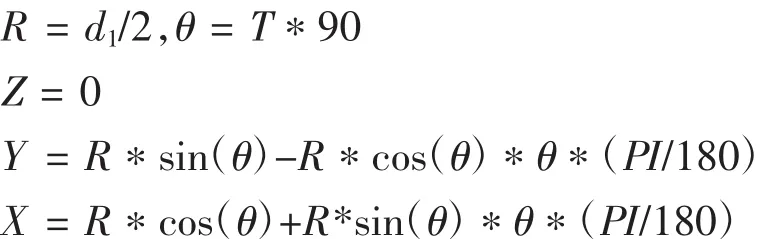

1.1 渐开线曲线的笛卡尔坐标方程[1]

1.2 结构参数式方程[1]

这里,齿轮的齿高系数取为1、顶隙系数取为0.2,则齿轮的结构参数取值见表1所示。

表1 齿轮的结构参数

其中模数m、齿数z、齿轮宽度B和压力角α是可变的,齿轮宽度B随结构要求取值。

1.3 结构变量与设计关系式

从1.2结构参数式方程中,将齿轮结构的可变参数设置为设计变量:模数m、齿数z和齿轮宽度B及压力角α.

与设计变量相关的式子就是参数化设计的关系式,这些关系式将在设计过程中推导出来。

1.4 Creo参数化设计的基本原理

首先,应该注意到Creo基于特征的参数化设计只是“结构相似而尺寸不同”,但是,尺寸(型号)不同的产品,却能够通过修改尺来生成。

其次,必须指出,在Creo环境下,每建立一个模型,都会对应地有一个宏文件来记录模型的具体产生过程,要控制模型的建立过程可以通过修改该宏文件,由此控制生成的模型[2]。使用Creo参数化设计模块,一是要选定程序语言,二是要输入设计变量的值(人机交互模式),如模型的特征尺寸和存在性参数、特征之间的关系、质量参数等,然后通过设计变量的驱动,最终生成新的三维模型,这样就大大提高了设计效率。

所述关系是尺寸符号和参数之间的等式,用于关系的参数必须以字母开头(不区分大小写),参数名不能包含如!、”、@和#等非法字符;针对于每一个尺寸数值系统都会相应地创建一个独立的尺寸编号,所给定的编号依据不同模式会有所区别,其目的是通过变更变量数值来改变模型形状大小。

2 渐开线直齿圆柱齿轮参数化设计

2.1 设置变量

设置变量并赋值:模数m=1、齿数z=20、压力角a=20、齿轮宽度B=5.结果如图1所示。

图1 设置变量

2.2 创建基本圆

基本圆方程如下[1](系统关系式从d0排起)

关系式(1) d0=m*z-m*2.5

关系式(2) d2=m*z

关系式(3) d1=d2*cos(a)

关系式(4) d3=m*z+m*2

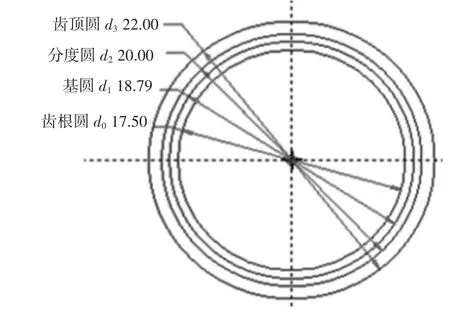

应用Creo草绘功能绘制任意4个同心圆,输入基本圆方程得到齿顶圆d3、分度圆d2、基圆d1、齿根圆d0如图2所示。因为基本圆4个方程均与变量有关,因此得到4个关系式。

图24 个基本圆

2.3 创建渐开线

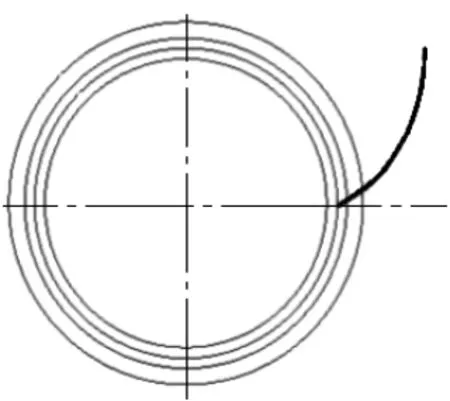

齿廓渐开线曲线如图3所示。渐开线曲线方程如下:

R=d1/2,θ=T*90

Z=0

Y=R*sin(θ)-R*cos(θ)*θ*(PI/180)

X=R*cos(θ)+R*sin(θ)*θ*(PI/180)

图3 齿廓渐开线曲线

2.4 创建单齿曲面

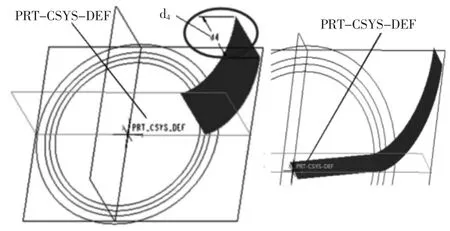

由渐开线拉伸曲面宽度与齿轮宽度B相同,得到关系式(5),将曲面从齿根圆延伸到圆心(延伸距离等于齿根圆半径d0/2),得到关系式(6)且结果如图4所示。

图4 单齿齿廓曲面

关系式(5) d4=B

关系式(6) d5=d0/2

关系式(7)d6=360/(4*z)

关系式(8) d7=B

关系式(9) d8=360/z

关系式(10)d9=z-1

关系式(11)d10=B

如图5所示,找到渐开线与分度圆的交点A0点(即齿轮传动时的啮合点),因为齿厚对应圆心角为360/(2*z)、单个齿的对称中心所对应的圆心角为d6=360/(4*z),于是,由A0点绕齿轮的轴心旋转1/2个齿厚,得到单个齿的对称中心线,采用镜像方法就可以找到对称的2个渐开线曲面截线,修剪多余线条得到单个齿的截面。

图5 齿廓曲面镜像结果

然后,将齿根圆沿着工作轴线拉伸5(B值),得到关系式(8)d7=B,结果如图6所示。

图6 齿根圆拉伸结果

2.5 复制第二齿

将单齿曲面绕轴线旋转一个齿距角度值(360°/z=18°),得到复制角度距离关系式(9)为:

d8=360°/z=18°

由此复制出第二齿,如图7(a)所示,所得到尺寸(齿距对应的圆心角d8=18°)将在下一步创建全齿阵列关系式的时候用到。

2.6 阵列齿廓曲面

将2.4复制的第二齿沿着18°方向阵列19齿,得到阵列齿数的关系式表达式(10)为d9=(z-1),对阵列增量选择[按关系定义增量],输入[memb-i=360/z](通过编辑方式),阵列个数选为19(因为如果阵列个数选为20会有一个重复,这时虽然可以采用隐藏第一个单齿的方法解决,但是,在后期加工中不能编辑刀具路径),完成齿廓曲面设计如图7(b)所示。

图7 齿廓曲面

2.7 合并齿廓曲面

如图8所示,用曲面合并的方法将齿廓曲面依次进行修剪,最后得到完整齿廓曲面。

图8 齿廓曲面图

将齿顶圆d3拉伸成曲面,厚度等于齿轮宽度B,得到关系式(11)d10=B,结果如图9所示。将2个曲面合并,同时进行实体化,得到设计结果如图10所示。

图9 拉伸成曲面

图10 实体化后的设计结果

2.8 参数化设计应用

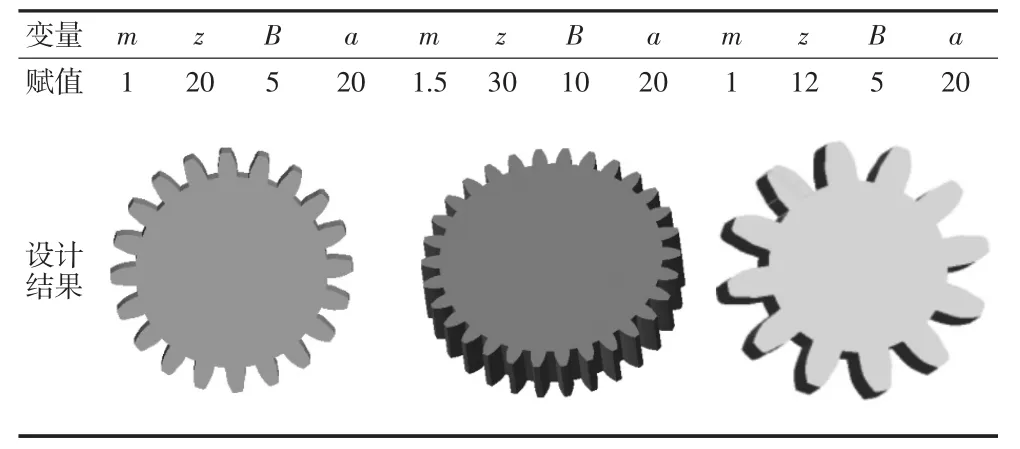

在Creo应用软件,任意修改变量m、z、a、B中的某项,系统重新计算就会得到新的齿轮,如表2所示。

表2 不同变量对应的设计结果

前面介绍的是齿轮设计主要参数,对于诸如键槽、倒圆角、齿轮轴孔及非工作结构孔等其他结构参数,也可以采用同样的方法,先把相应的设计变量加入到程序中,最后通过关系式进行创建。

3 结束语

基于Creo完成的直齿圆柱齿轮参数化设计模型有如下优势:①准确完成复杂造型的设计;②快速生成多个方案;③方便修改方案;④实现专业之间的精确对接。该方法的应用提高了设计效率,减轻了齿轮设计的劳动强度,所提供的设计模型适用于为后期的仿真、有限元分析和优化设计。另外,其他种类的零件设计也可以参照进行。