全自动试漏机的设计

2018-12-21夏永胜

夏永胜,杨 平

(合肥工业大学 机械工程学院,安徽 合肥 230009)

0 引言

近年来,随着汽车制造业的飞速发展,日趋激烈的市场竞争对汽车发动机零部件质量提出了越来越高的要求。泄漏检测是保证产品质量和生产安全的重要工序,它在生产过程中的作用已经得到了广泛的认可,其应用领域也越来越广,从以前的汽车制造业到现在一般的日用品行业、家用电器、医疗器械等。

在汽车车桥的生产制造过程中,有许多零部件都有严格的气密性要求,如连接座、轮毂等,均需要进行泄漏检测。现在国内的检测方法有浸水式检测、充气式检测、压差式检测、流量式检测等。本文设计的试漏机采用浸水式,使用密封件对工件进行密封,再将被试工件的工作腔充入一定压强的空气,然后将被试工件沉入水中,通过人工观察气泡来判定零件是否泄漏。相对于其他方法来说,这种方法会弄湿工件,且自动化程度相对较低,但浸水式可以找到工件的泄漏部位,这对于车桥零部件这种铸件是非常重要。

自动化试漏设备中的测试介质一般为空气或是特殊的测试气体,通过气体的测试,保证零件在实际工作中不会产生流体的泄漏。

1 试漏机总体方案设计

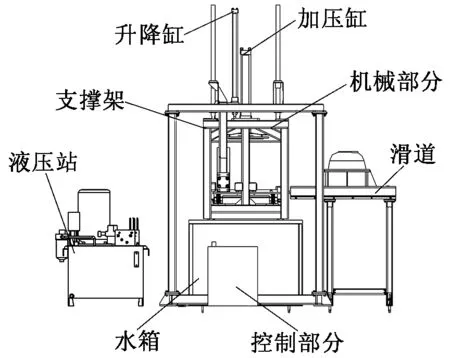

试漏机的设计共分为三部分:机械部分、液压站和控制系统。机械部分是一个整体的框架,起支撑作用,并用于放置部件。其重点部分是支撑架,工作时将工件放在支撑架上对其进行加压,对于这个关键件我们采用计算机辅助设计来校核其是否满足强度要求。液压缸一端连接在整体框架上,另一端与支撑架相连。最下面设置水箱,把工件加压和充气后降到水箱里面进行测试,看是否有气泡产生,并确认工件是否合格。工件的加压和升降通过液压缸来完成,为此设计了一个单独的液压站。液压传动可以输出大的推力和扭矩,实现低速大吨位的运动,能使执行元件的运动十分平稳,还具有反应速度快、控制方便、调速范围大、易于实现自动化等优点。试漏机整体控制使用PLC系统。试漏机结构示意图如图1所示。

图1 试漏机结构示意图

通过对被测试零件的分析,发现各个回转体零件的半径和高度不同,为此我们设计了不同高度和凹下直径的底座来配合不同的零件。每个底座和零件接触的部分都使用密封橡胶来密封。上面的压盘设计为一个大圆盘,这个圆盘和加压缸直接相连,来给零件施加压力。压盘上与零件接触的部分均采用密封橡胶来密封。零件在进入试漏机之前,不同的零件被安放在不同的底座上,放入输送滑道,由输送滑道把工件输送到支撑架上,加压缸开始加压,加压完成后进入保压阶段,开始给零件腔内充入0.2 MPa的气体,升降缸下降到水箱中的指定位置,观察水中的气泡来检漏,检漏完毕升降缸上升到指定位置后停止充气,加压缸泄压,气缸推动工件到滑道,滑道带动零件到指定位置后下线,一个工作循环完成。试漏机的工作过程如图2所示。

2 浸水支撑架的设计和分析

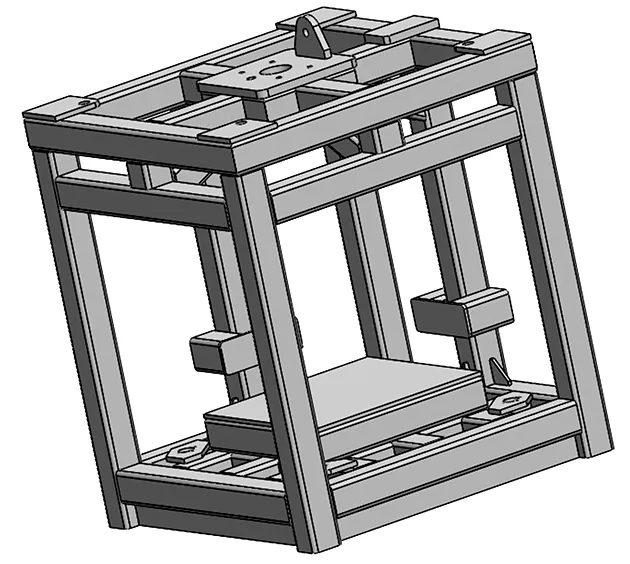

试漏机中,浸水支撑架需要支撑起加压缸8 t的力,支撑架的下部分平面是和底座连接在一起,底座上面连接工件。加压缸安装在支撑架上表面,由加压缸给工件直接施力,故必须对这个支撑架进行强度校核,因为若支撑架变形太大将会直接影响到试漏机测试的效果。支撑架实体模型如图3所示。

图2 试漏机的工作过程

图3 支撑架实体模型

一般在ANSYS Workbench中进行有限元分析时,为了节省资源需要对复杂的模型进行简化,简化后的模型不会影响到分析结果的精度。将在SoildWorks中建好的支撑架三维模型转化为xt格式,导入到Workbench的geometry中,设置材料为Q235,弹性模量为210 GPa,泊松比为0.27,密度为7 830 kg/m3;之后进行网格划分,单元尺寸为10 mm,采用四面体网格,划分为177 193个节点、24 089个单元;最后设计约束和力,给底面施加一个80 000 N的力,给上顶施加一个固定约束。分析得到的支撑架变形云图如图4所示。从图4可知,这个支撑架在80 000 N的力作用下最大变形为0.75 mm,最大许用值为2 mm,因此这个变形在合理的范围内。

图4 支撑架变形云图

3 液压系统的设计

液压系统提供一定压力的液压油来传输动力,一个完整的液压系统由五个部分组成,即动力元件、控制元件、执行元件、辅助元件和液压油。

3.1 液压系统工作原理

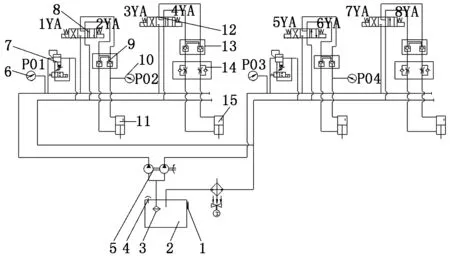

液压系统中有两套相同的液压回路,采用双联齿轮泵分别为两套回路提供动力。电机带动双联齿轮泵工作,齿轮泵的两个出口分别接两套液压控制回路,两套试漏机设备可以独立地工作,通过先导式电磁卸荷溢流阀来控制系统的工作或卸荷。图5为液压系统工作原理。加压缸所加的压力值通过电接点压力表来进行控制,加压到一定值的时候,使用液压锁来进行保压,以保证整个设备运行过程中所需要的压力。

3.2 液压站的结构设计

液压站是液压系统的重要组成部分,是整个系统的动力来源,它的可靠性和稳定性直接决定了整个系统的稳定性和可靠性。液压站的总体布局方式有集中式和分散式两种。为了降低振动对液压系统的影响,同时为了液压站的美观和检修方便,我们采用了集中式布置,把所有的液压阀安装在阀体上。采用了两个阀体,根据安装的方便,两个阀体稍微有点差别。电机采用了立式电机,双联齿轮泵的两个出口分别连接两个阀体。压力油经过各种阀再到缸体,缸体回油到风冷机和回油过滤器,最后回油到油箱。

1-液位计;2-油箱;3-滤油器;4-空气滤清器;5-双联泵;6,10-电接点压力表;7-先导式电磁卸荷溢流阀;8,12-三位四通电磁换向阀;9,13-液压锁;11-加压缸;14-叠加式液压锁;15-升降缸

4 控制系统的设计

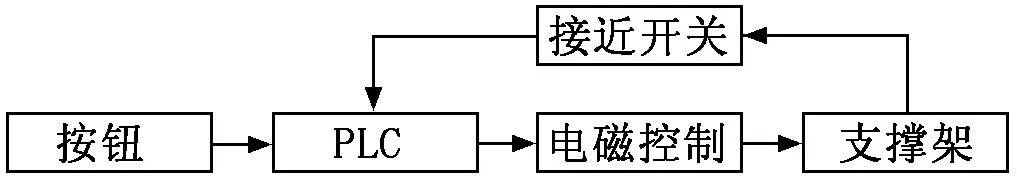

试漏机控制系统主要利用PLC控制器完成检测和控制任务,控制原理如图6所示。需要完成的控制任务包括:液压系统中加压缸和升降缸的运动控制、支撑架上升和下降的运动控制、工件输送的运动控制。需要完成的检测任务包括:工件输送到位的检测、工件保压值的检测,液压系统中加压缸和升降缸极限位置的检测。通过电磁开关来控制液压缸的位置可以很准确地定位,经过实际的装配和调试可以保证试漏机工作的快速性和检测质量的稳定性,实现了低成本和高效率的目标。

图6 控制系统原理图

5 结语

试漏机实现了工件检测试漏的自动化,使工厂的自动化进程又推进了一步。经过实际的工厂运行验证,试漏机极大地提高了工件检测的效率,具有很好的经济效益和应用价值。使用PLC控制系统减少了劳动力,提高了劳动效率。