内蒙古某铅锌矿采场结构参数优化

2018-12-21周富华徐学员徐宏伟

周富华 徐学员 徐宏伟

(1.吉林板庙子矿业有限公司;2.内蒙古自治区第十地质矿产勘查开发院)

内蒙古某铅锌矿随着开采深度加大,安全管理和成本问题越发突出,特别是在开采700 m标高以下的矿体,必须采用三级转运提升方式,开采难度加大,考虑到矿山资源储量较大,矿石开采价值高,服务时间长,对矿山进行整体规划和技术改造十分必要[1-3]。为确保该矿山安全高效开采,本研究以位于150 m水平、二采区范围内的矿房为例,通过采用MIDAS-FLAC3D耦合建模数值模拟分析方法,通过讨论采场上下盘围岩及矿柱的应力、位移及塑性区情况,进行采场稳定性分析,并对采场结构参数进行优化。

1 工程概况

内蒙古某铅锌矿为脉状银铅锌多金属矿床,矿区共圈定了40条矿体(其中银铅锌矿体38条,硫矿体2条),矿体赋存于下二叠统地层与华力西晚期岩体的接触带和蚀变构造带等坚硬类岩石下方,埋藏标高1 105~452 m 。矿体倾向不定,矿体厚一般为数米至数十米,矿体形态简单,矿带延长、延深均较大,均达数百米。深部矿体局部段围岩受构造影响,有碎裂岩化和泥化现象,巷道掘进中遇有上述松散(软)地层时需进行必要的支护工作。大部分地段围岩稳定性中等—良好,矿体顶底板围岩比较稳定。矿区总体上工程地质条件良好,工程勘查类型为Ⅲ类,勘探复杂程度为简单型。

该矿采用分段空场嗣后充填采矿法(铲运机出矿)生产,沿走向划分为规则的矿房和矿柱,回采按“隔一采一”方式先采矿柱、后采矿房,一步骤回采矿柱采用嗣后全尾砂胶结充填,二步骤回采矿房采用尾砂或废石低标号胶结充填。一、二步骤嗣后充填采场分别在顶部6~8 m高地段和底部约16 m高地段采用灰砂质量比为1∶4的胶结料充填空区;一步骤采场除顶底柱外的其余地段采用灰砂比为1∶8 的胶结料充填空区;二步骤采场除顶底柱外的其余地段采用灰砂比为1∶15的胶结料充填空区。

2 数值模拟模型构建

2.1 岩石力学参数

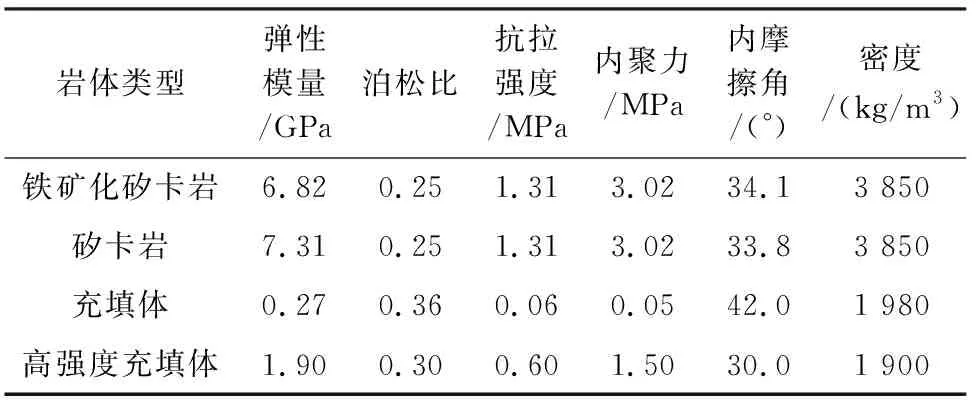

根据矿区岩石力学基础资料,结合岩石质量指标评分,并与多个工程实例进行对比,利用RocDate软件进行了岩体物理力学参数折减,结果见表1。

表1 矿岩体物理力学参数

2.2 实体及网格模型构建

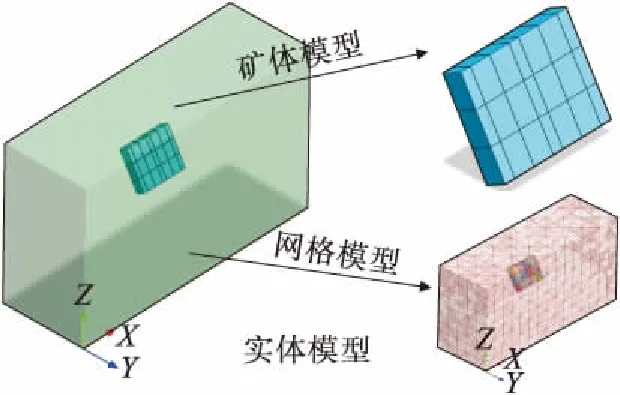

在考虑矿房开挖的情况下,分析矿房上下盘的稳定性情况,研究范围为1个盘区,包括3个矿柱和2个采场,长110 m、宽20 m、高90 m。根据圣维南原理,本研究构建的MIDAS-FLAC3D耦合模型为研究区范围的3~5倍,模型长600 m、宽200 m、高360 m、距离地表90~180 m,设置模型的X、Y方向和底边界均施加位移约束条件,上边界为自由边界[4-7]。矿体为急倾斜矿体,矿体平均厚度约20 m,设置采场及矿柱厚度为2 m,矿体厚度为20 m,围岩厚度为40 m,以此来控制网格单元尺寸(图1)。

2.3 模拟方案与开挖顺序

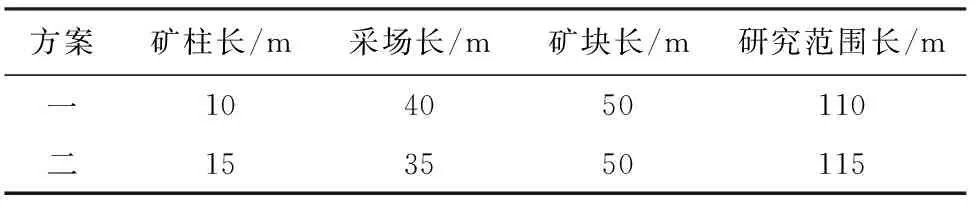

本研究对该矿二采区采场进行稳定性分析,设计了矿柱宽度为10 m和15 m 2种方案,矿块长度和高度分别为为50 m和90 m,方案参数取值见表2。

图1 数值计算模型

表2 计算方案参数取值

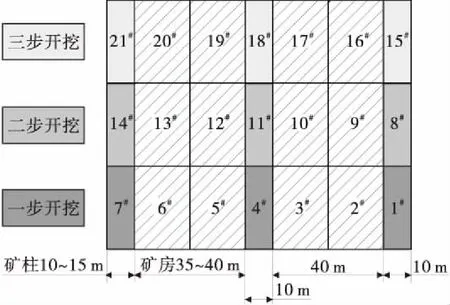

回采矿房的矿柱布置形式如图2所示,模拟开挖顺序为:①分3个步骤回采矿柱,采用嗣后全尾砂胶结充填方法,即回采1#、4#、7#矿柱,回采8#、11#、14#矿柱,回采15#、18#、21#矿柱,矿柱回采完毕后采用全尾沙进行一次性胶结充填;②分4个步骤回采矿房,采用尾沙或废石低标号胶结充填,采用分段空场嗣后充填采矿法生产的下中段回采进度超前于上中段,即回采2#矿体,3#、9#矿体,10#、16#矿体,17#矿体,矿房回采完毕后,使用灰砂质量比为1∶4的胶结料充填采场采空区底部,高度为10 m,采用灰砂比为1∶15的胶结充填料充填剩余采空区,高度为80 m。

图2 矿房矿柱布置示意

3 采场上下盘稳定性分析

3.1 数值模拟结果

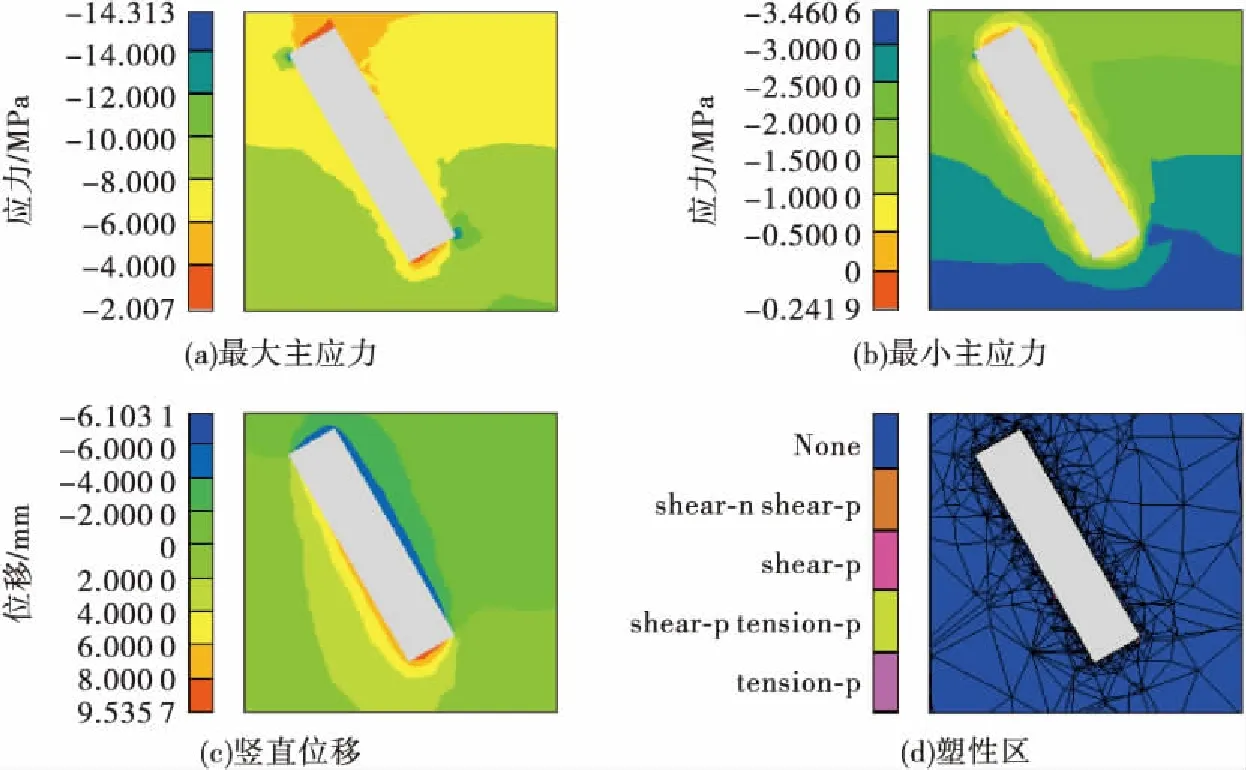

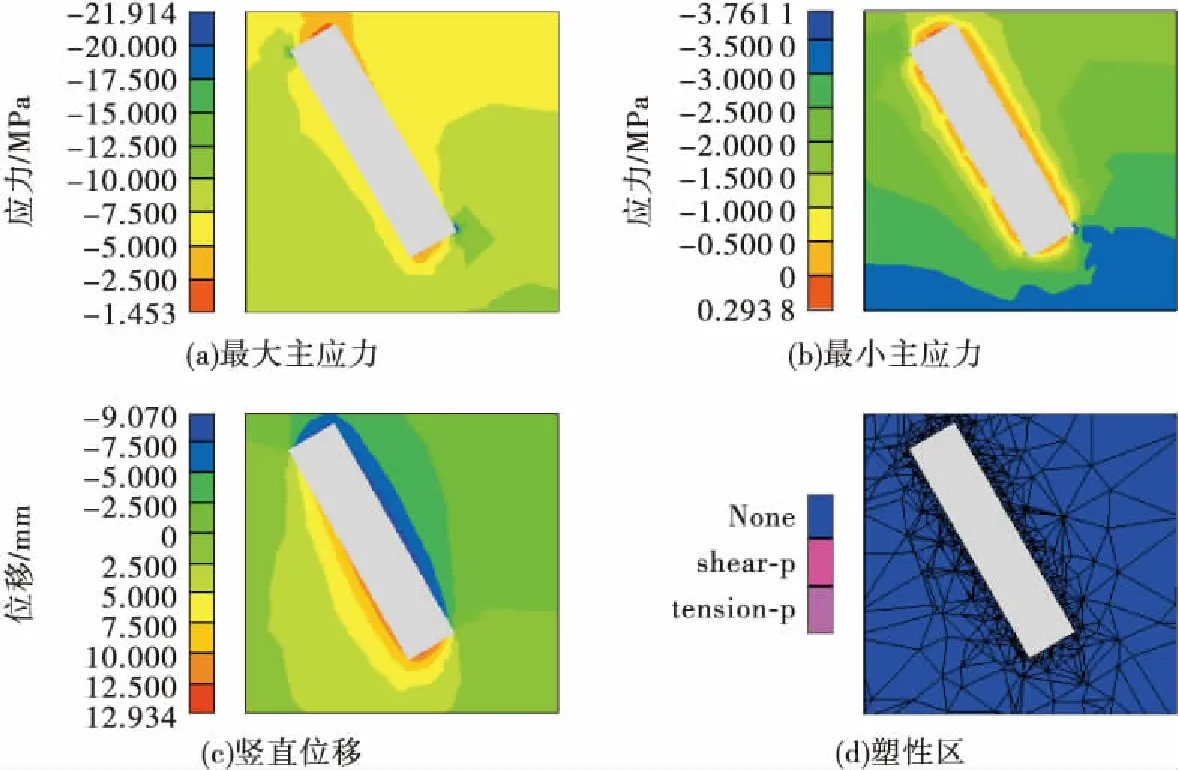

该矿采场稳定性取决于上下盘围岩的稳定性。本研究模拟分析以采场岩体工程破坏依据为标准,通过研究矿房矿柱开挖的每个步骤中采空区上下盘拉压应力、顶底板位移、塑性区情况,判别采场稳定性,进而优选采场结构参数。2种矿柱方案对应的矿柱一步开挖过程的拉压应力、位移和塑性区情况如图3、图4所示。

分析图3及相关数值模拟结果可知:矿柱一步回采过完后,下盘与顶板交接处出现了压应力集中现象,达到最大压应力16.22 MPa,最大拉应力出现在采空区上下盘和底板位置,达到0.21 MPa,呈现条带状分布,未出现应力集中现象,最大拉应力远未达到矿岩抗拉强度,因而不会对采空区造成较大影响;顶板最大下沉量为9.05 mm,底板最大上鼓量为8.80 mm,根据采矿岩体工程破坏依据中的容许极限位移量判据,确定位移在许可范围内,对采空区的稳定性不造成影响;采空区的塑性区主要集中于顶板,在下盘也有少部分塑性区,塑性区为剪切拉伸破坏所致,呈零星片状分布,未贯通,与采场顶板出现少量冒顶与围岩出现偏旁现象比较吻合,属于采场开挖后的正常现象,在开挖过后加强顶板支护工作即可。随着矿柱二步和三步开挖,压应力依然集中于上盘围岩顶板交界、下盘围岩与底板交界处,最大压应力达到15.10,14.31 MPa,拉应力在上下盘均达到最大值0.21,0.24 MPa,不影响采空区稳定性。顶板下沉量稍微减小,达到8.25,6.10 mm,底板上鼓量稍有增加,达到9.28,9.54 mm,塑性区零星分布于下盘围岩和采场底部,开挖后应及时进行喷浆支护,避免围岩进一步发生破坏,对采场整体稳定性影响不大。矿柱进行嗣后胶结充填后,围岩中的拉压应力明显降低,最大值分别为11.79,0.08 MPa,顶底板位移已经得到控制,数值大小基本保持不变。在矿柱开挖的3个过程中,最大压应力约15 MPa,拉应力约0.2 MPa,顶底板位移较小,塑性区零星分布,但较15 m矿柱有少量增加,对采场稳定性有一定影响,需及时支护,矿柱采空区上下盘稳定性良好。

图3 方案一一步开挖X=300 m采场稳定性情况

图4 方案二一步开挖X=300 m对应的采场稳定性情况

分析图4及相关数值模拟结果可知:矿柱一步回采完毕后,压应力集中于采空区角,达到21.87 MPa,围岩平均压应力约7.5 MPa,远小于矿岩抗压强度,拉应力集中分布于矿房顶板位置,达到0.39 MPa,小于围岩抗拉强度,围岩基本不会发生拉伸破坏;最大位移发生于矿房上盘和顶板位置,达到12.28 mm,矿房下盘和底板下沉量为11.82 mm,均小于22 mm,位移对岩体稳定基本不构成影响;塑性区呈现零星状分布,在顶底板有少量集中现象,在开挖过后应进行顶板支护,可避免塑性区的影响。随着矿柱进一步回采,拉压应力基本保持不变,拉压应力集中分布于采空区上下盘位置。需要注意的是:在围岩较破碎时,可能会引起围岩片帮现象出现,需要在爆破时注意保持围岩的整体性,可采用光面爆破形式,减小爆破振动对围岩的扰动。顶板下沉位移呈减小趋势,底板上鼓量基本保持不变,位移对岩体稳定性不造成影响。在矿柱三步回采,即矿柱全面开挖后,顶板出现片状塑性区,在进行及时支护后,采空区可以保持良好的稳定性。

3.2 矿柱长度优选

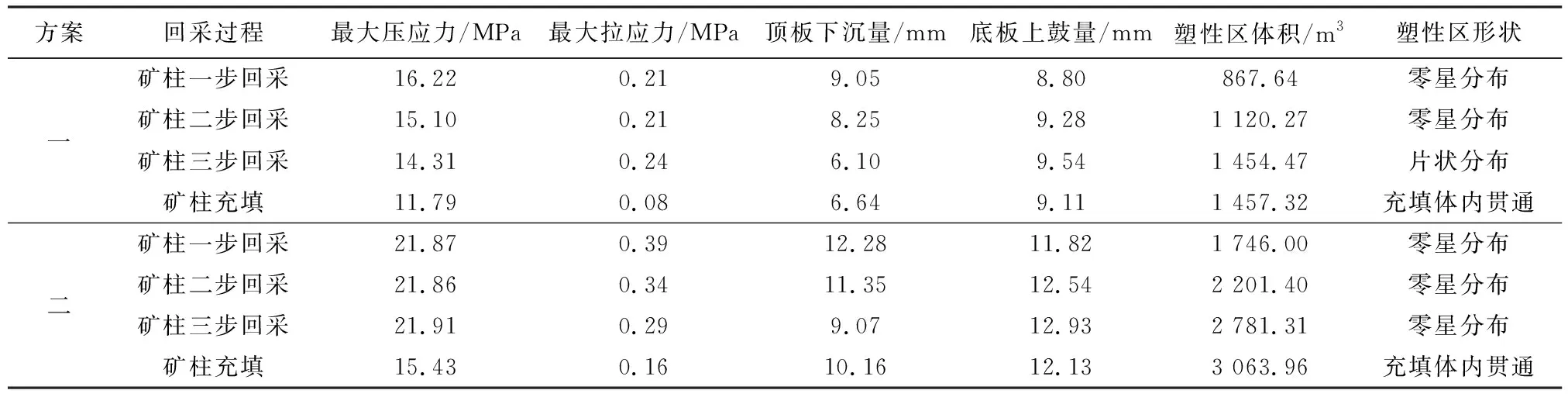

2种方案回采过程中的最大压应力、最大拉应力、顶底板位移等参数和塑性区形状统计结果见表3。

表3 2种方案回采过程中的最大应力、位移和塑性区参数

分析表3可知:

(1)2种方案对应的最大压应力出现在15 m矿柱回采完毕后,达到21.91 MPa,未达到矿岩抗压强度的2/3,其余压应力均小于21.91 MPa,采空区稳定性良好。2种方案对应的最大拉应力出现在15 m矿柱一步回采后,达到0.39 MPa,尚未达到矿岩抗拉强度的1/2,采空区稳定性良好。顶板最大下沉量最大出现在15 m矿柱一步开挖时,达到12.28 mm,底板最大上鼓量出现在15 m矿柱三步开挖后,达到12.93 mm,根据容许极限位移判据,位移对采空区稳定性不造成影响。在10 m矿柱和15 m 矿柱一步开挖后,顶板均出现片状塑性区,施工时需注意开挖完成后对顶板进行及时支护,防止塑性区范围进一步扩大造成顶板塌落。

(2)15 m矿柱的拉压应力、顶底板位移、塑性区体积基本大于10 m矿柱,表明10 m矿柱的各项指标更优。压应力随着采场开挖基本不变,拉应力有减小趋势,顶板下沉量逐渐减小,底板上鼓量逐渐增加,塑性区增加较明显,符合采场实际情况,但为确保围岩稳定,需及时支护,方可保持采空区稳定。

(3)在矿柱矿房完成胶结充填后,围岩拉压应力、顶板位移量较充填前有较大幅度减小,表明充填后,围岩的应力状态有所改善,可以有效控制顶底板及上下盘位移。在开挖完成后,需及时对采场进行充填,以便保持采场稳定。

(4)在矿柱开挖时,10 m矿柱方案(方案一)的各项指标均优于15 m矿柱方案(方案二),综合分析采场开挖过程中矿岩拉压应力、顶底板位移和塑性区情况,本研究推荐采用10 m矿柱方案。

4 结 语

以内蒙古某铅锌矿为例,设计了矿柱长度分别为10 m和15 m的2种采场结构参数方案(方案一、方案二),并采用MIDAS-FLAC3D软件进行了数值模拟分析。研究表明:方案一(10 m矿柱)和方案二(15 m 矿柱)在采场开挖过程中,采空区的拉压应力、位移和塑性区情况良好,采取支护措施后,采场稳定性良好。2种方案均可作为备选方案,但考虑到矿柱采用胶结充填、成本较高的问题,在确保安全高效开采的前提下,推荐采用方案一,即矿柱沿走向长度10 m、采场沿走向长度40 m、采场宽度20 m、阶段高度90 m为采场最佳结构参数。