Pb-Ca合金板栅腐蚀与电池的早期失效

2018-12-21王杜友郭志刚陈志平马铭泽陈跃武张峰博丁伯芬

王杜友,郭志刚,陈志平,马铭泽,陈跃武,张峰博,丁伯芬

(天能集团研究院,浙江 长兴 313100)

0 引言

目前,动力型阀控式电池普遍采用的是 Pb-Ca系列合金。当采用 Pb-Ca-Sn-Al-Ag 五元合金制作正极板栅时,在浮充电和深循环应用中,电池的抗腐蚀能力强,力学性能好,抗蠕变极限或板栅伸长能力较高,水损耗少,在腐蚀层产生的极好的导电性对深放电电池的再充电性能好,并且自放电速度低[1]。Pb-Ca 合金板栅的腐蚀为晶间腐蚀,而且伴随晶粒的均匀腐蚀。在日常的板栅筋条金相检验中发现,正常板栅筋条的金相晶粒是均匀细小的,但是当合金元素间质量比、板栅的浇铸工艺参数出现波动时,板栅筋条的金相结构就会发生很大的变化,容易造成筋条晶粒大小不均、晶界直长,使板栅的抗腐蚀能力降低,腐蚀速度加快,同时还会由于板栅的腐蚀过快而使电池过早地结束寿命[2]。由于板栅表层金相晶粒的大小有差异,在极板固化、化成和电池循环过程中板栅与铅膏的界面特性、板栅的腐蚀形貌和腐蚀速度也会有所不同。所以说,板栅的金相结构特征对电池的性能有着潜在的影响。从市场退返的故障电池的统计数据来看,因早期容量损失(PCL)而失效的电池所占的比例始终居高不下。

1 Pb-Ca 合金板栅的金相结构

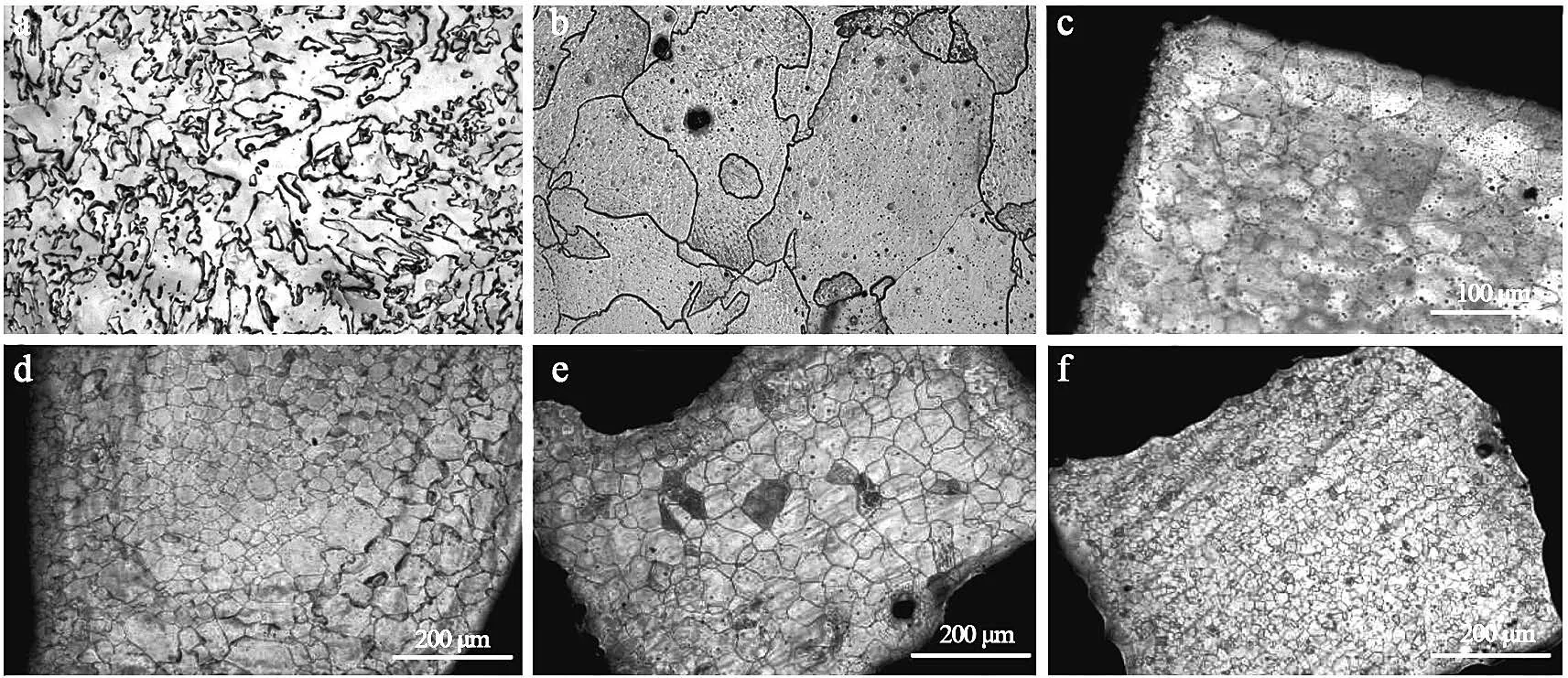

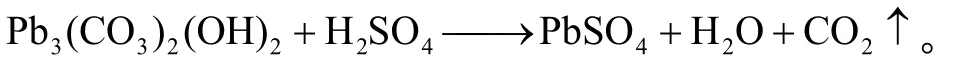

在 Pb-Ca 合金板栅的实际生产当中,由于合金中组分 Sn 和 Ca 之间的质量比发生变化,板栅浇铸工艺条件波动,铸造出的板栅的金相结构的差异性很大,内在质量特性的一致性较差。在生产当中,往往只对板栅成型的难易程度、板栅的外观质量特性有关注,而对板栅的内在质量特性的关注度不够。在日常的板栅筋条金相检验中发现,在合金各组分相对稳定的条件之下,板栅的金相结构特征还与板栅所处的工作状态、取样时的方式方法有关。图 1a 中ω(Sn)/ω(Ca)=12.60 ,而图 1b 中ω(Sn)/ω(Ca)=15.80,由此可见,合金中 Sn、Ca 质量比不同的板栅筋条的金相结构之间差异性很大。由于浇铸板栅模具的动、静模温度有差异,在同一板栅筋条两侧的金相结构存在差异(见图 1c 和图 1d)。由于模具上、下部存在温差,同一腔模具大联片板栅上、下部筋条的金相结构也存在差异(见图 1e和图 1f)[3]。

图1 不同条件下板栅的金相结构

2 固化后板栅有效腐蚀层的形成

在生极板固化过程中板栅表层铅的氧化过程,或者固化过程中板栅表面形成良好的腐蚀层的过程,是活性物质能够与板栅结合得紧密牢固的本质原因与主要原因。板栅表面氧化后的氧化铅沉积在板栅表层,生长并进入铅膏,由此在铅膏与板栅之间创建起一个非常牢固的联结,确保此后活性物质紧密附着在板栅之上。板栅合金的腐蚀阻力越大,固化过程在这一阶段就更显重要。如果固化不能形成有效的腐蚀层,就会在界面生成钝化层,因而造成电池深循环时出现早期容量损失[4]。从日常的极板固化后板栅的金相检验情况来看,在固化完成后,不同金相结构的板栅的腐蚀形貌和腐蚀程度差异性很大。也就是说,浇铸条件会影响板栅的金相晶粒结构,以及最终的腐蚀程度。

图2 是相同固化、化成条件下,不同金相结构正板栅的腐蚀形貌。从图 2 可以看出,在相同的固化、化成条件之下,小晶粒(d<25 μm)板栅筋条的腐蚀近乎于出现在一个层面,而大晶粒板栅筋条只是几个点位发生腐蚀。相比较而言,大晶粒(d>50 μm)板栅表层更不易于形成有效的腐蚀层。当然,如果固化工艺参数不合理,即使是小晶粒金相结构,板栅表面也不易形成有效的腐蚀层。

图2 不同金相结构板栅相同固化、化成条件下的腐蚀形貌

3 故障电池正极板的处理与分析

3.1 电池正极板的处理

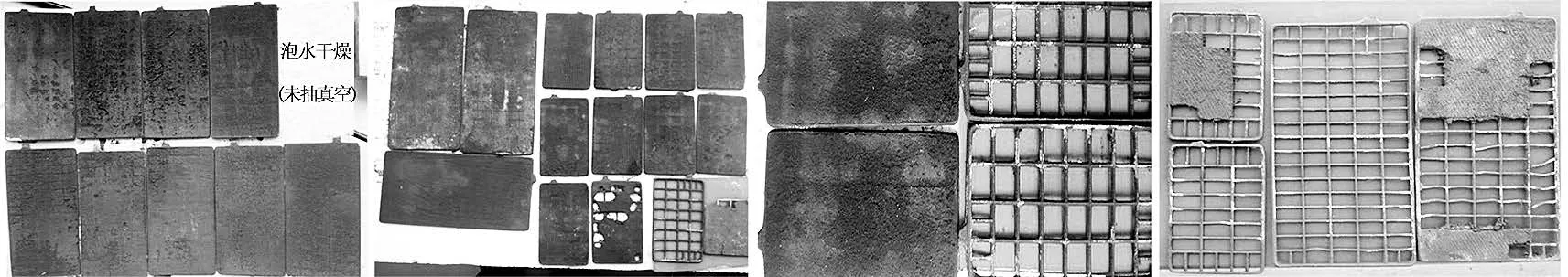

极板处理方法:① 把前期容量不足的故障电池锯切解剖后,抽取电池内正极板,轻放入水中浸泡(用试纸查看洗液 pH 值);② 当浸洗液接近中性时取出极板,放入 85 ℃ 干燥箱内恒温干燥处理 4 h (未抽真空)。从图 3 可以看到,电池正级板在经过了水洗干燥处理之后,表层铅膏泥化的正极板出现花斑,形成了明显的区域效应。在整个极板区域,花斑是随机出现的,无规律性,相比较而言,沿板栅边框部位出现的概率相对较高。对照极板的正、反面,发现花斑区域属于穿透性的。花斑区域的出现说明整个极板铅膏存在随机不均衡放电与物相不均现象。

当这些极板水洗经干燥处理之后,铅膏的外观形态与对应板栅的形貌大致可分为以下 2 种:一种为极板铅膏出现明显的区域花斑现象,花斑铅膏为穿透性的,沿板栅筋条方向生长,铅膏对应板栅筋条表面出现明显的白斑,板栅大边框处尤为明显;另一种是极板铅膏色差不明显,但极板铅膏被摔掉后可发现板栅的筋条颜色存有色差,个别区域筋条颜色呈深黑色,有经受过高温的迹象,而且板栅经用力摔敲后可发现,板栅筋条不同部位也出现了白斑现象,深褐色筋条表面及筋条结点处尤为明显。正常颜色较均匀的极板对应板栅没有白斑现象出现,而且敲离铅膏后,板栅经用力摔打都不会出现腐蚀层脱落、开裂和白斑。

图3 水洗干燥处理后的电池正极板及板栅

3.2 失效极板铅膏的物相分析

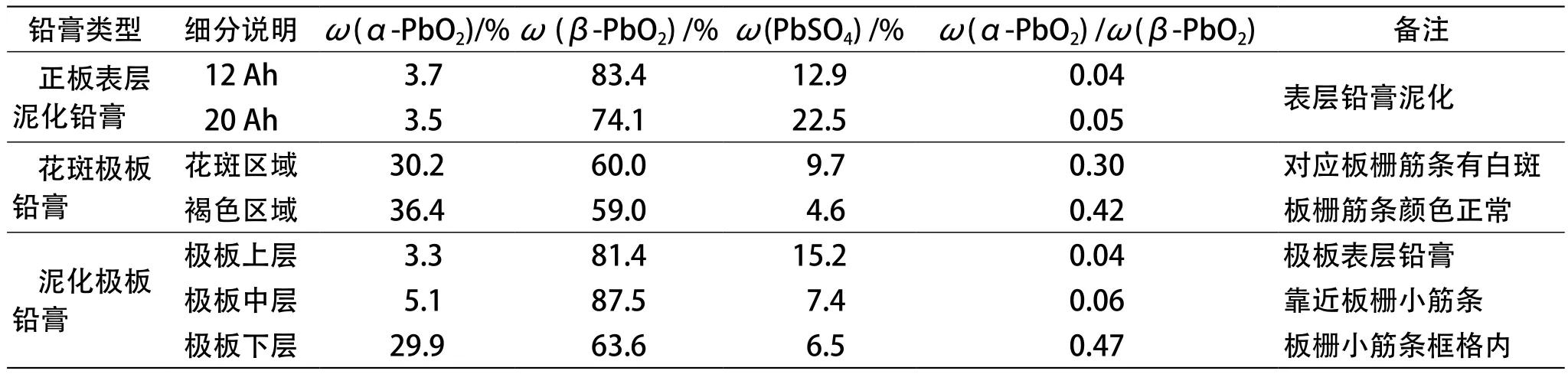

表1 故障电池铅膏物相分析结果

对正极板表层泥化铅膏、花斑铅膏进行 XRD物相定性、定量分析。从表 1 结果可以看出,极板不同颜色、不同层面区域铅膏的物相组成差异性很大,而且有个别区域铅膏的物相组成已接近电池寿命正常终止时的铅膏物相组成(软化)。从种种的迹象表现和分析结果来看:电池正极板铅膏存在严重的区域性不均衡充、放电现象,致使部分区域(包括极板表层铅膏)充放电电流过大、放电深度加重;内阻增大,且伴随着区域温度升高与严重析气,导致铅膏物相组成与结构发生改变,使区域铅膏劣化速度加剧、加快。极板铅膏的凝胶晶体体系被破坏,使铅膏质子与电子的传导性能变差而失效[5]。

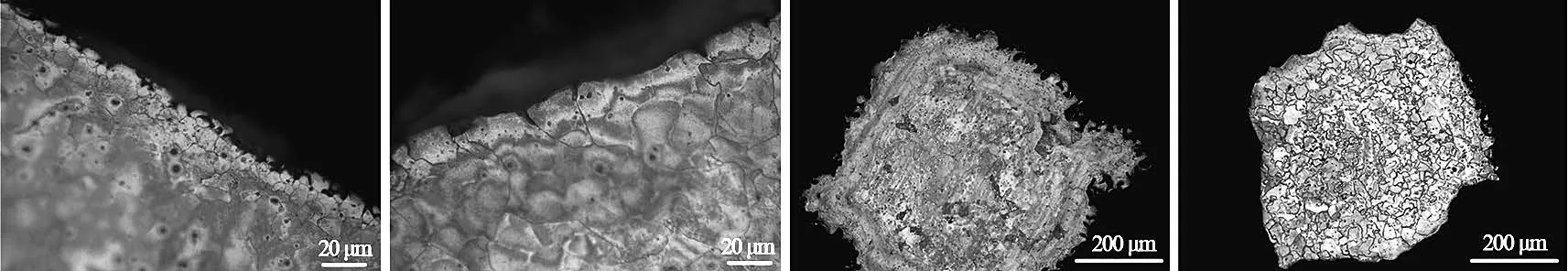

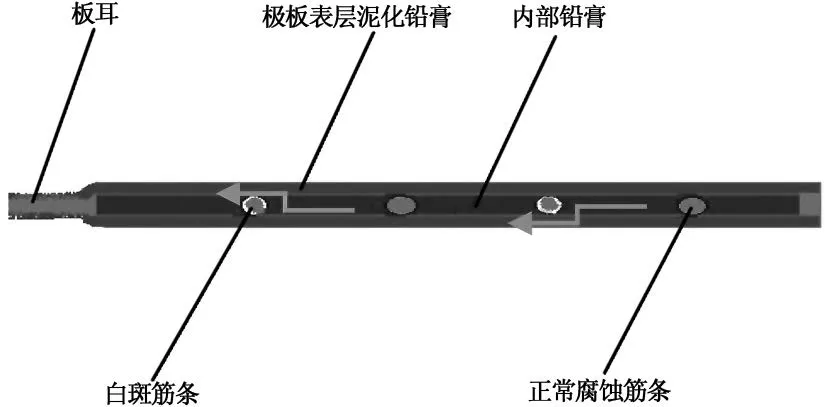

3.3 正、异常板栅筋条的表观形貌与金相分析

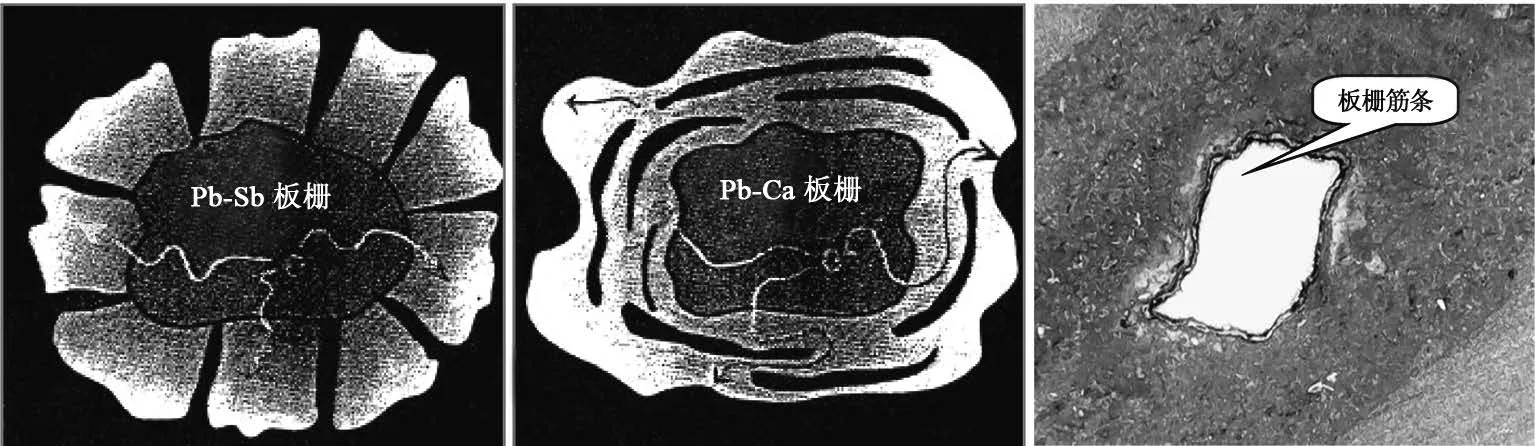

利用低倍率光学显微镜、金相显微镜,对正、异常正极板对应的板栅筋条进行对比观察。从图 4 和图 5 可以看出:正常腐蚀的板栅与铅膏活性物质的界面结合牢固,经用力摔打都不会有分层和腐蚀层脱落的现象;异常腐蚀的板栅经摔敲后,板栅与铅膏之间产生了分层现象,而且在板栅表面有白斑。白斑的产生具有一定的随意性,可在筋条的任何部位出现,而且白斑面积的大小也不定,以筋条结点处和板栅大边框部位尤为严重。经用力摔敲板栅后发现,白斑部位表层的正常铅膏会剥离、开裂,而板栅表面白斑并未产生开裂与脱落,仍紧紧依附在板栅筋条的表面。这就说明白斑是在板栅表面和正常铅膏之间形成的,白斑部位对应的板栅筋条还有脆断现象发生。在密度为 1.280 g/cm3的硫酸溶液中浸泡后白斑部位会产生气体,板栅表面呈现出了合金本身的银灰色,经电镜(SEM)、能谱、XRD 物相分析,确定白斑的主要物相组成是 Pb3(CO3)2(OH)2。反应式是:

图4 正、异常板栅筋条在低倍率显微镜下的形貌

图5 正、异常板栅筋条金相腐蚀形貌

从板栅的金相分析图来看,正常腐蚀的板栅筋条上腐蚀点位多而且较均匀,腐蚀层相对较厚,有些板栅的金相颗粒已经脱离了板栅主体(见图 5 上),大边框也有较好的腐蚀。异常腐蚀(带有白斑)的板栅筋条上腐蚀点位相对较少且不均匀,腐蚀层较薄,在有些部位甚至看不出有明显的腐蚀,板栅与铅膏之间只是一个近乎机械的接触,板栅大边框(铅膏一侧)基本没有明显腐蚀。也就是说,板栅上未形成有效腐蚀层的部位更易生成 α-PbO 而被炭化。相对于大晶粒(d>50 μm)来说,均匀细小的晶粒(d<25 μm)更加易于腐蚀而形成均匀有效的腐蚀层(对板栅筋条外层晶粒来说)。

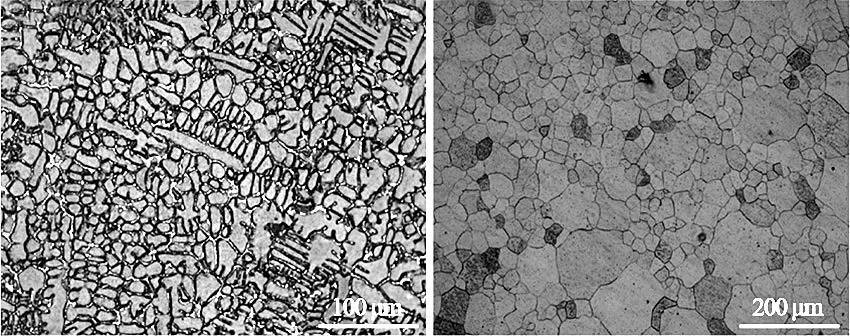

4 Pb-Sb 与 Pb-Ca 合金板栅的腐蚀层特性对比

典型的 Pb-Sb、Pb-Ca 合金板栅金相图片见图6,腐蚀膜的开裂见示意图 7。从图 7 可以看出,Pb-Sb 合金的腐蚀膜开裂是属于垂直于板栅筋条表面的纵向开裂。轻微开裂不会对电池的充放电性能带来严重影响,但是 Pb-Ca 合金的腐蚀膜开裂是属于剥洋葱式的层状开裂,如果在腐蚀膜形成阻挡层,将会对电池的充放电性能造成严重的影响[6]。

图6 Pb-Sb、Pb-Ca 合金板栅金相图片

图7 合金板栅筋条腐蚀膜的开裂

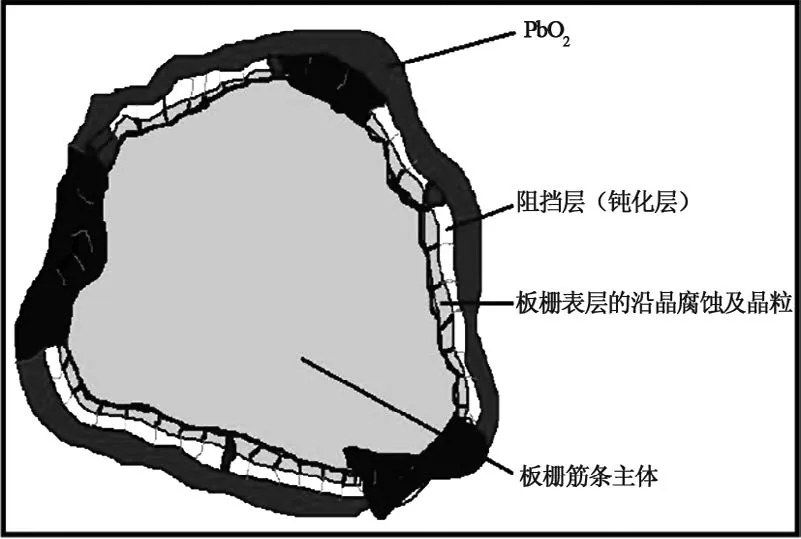

当板栅表面未形成有效的腐蚀层时,由于机械的外力损伤,以用充放电过程中铅膏体积的膨胀与收缩,铅膏会与板栅筋条脱离,形成空隙。当有电解液渗入,而且电池处于放电态时,会在板栅筋条周围产生优先放电现象,生成 PbSO4阻挡层,使电池内阻增大,造成放电容量严重不足。图 8 是根据故障电池的跟踪解析结果绘制的模拟腐蚀示意图。Pb-Ca 合金的腐蚀优先在晶界处形成,晶粒腐蚀相对较慢,因此开裂的腐蚀层会在板栅表面与铅膏之间形成一层半透膜。半透膜的存在使板栅与电解液隔离开,板栅表面附近的 pH 值要比电解液中的高很多。半透膜阻碍 HSO4-和 SO42-离子的进入,但是允许 H+的迁移,离开板栅表面,所以 α-PbO 就会在腐蚀层中产生。由于α-PbO 是一种绝缘体,因此板栅与铅膏的界面被这种腐蚀膜所钝化(由于电绝缘层的生成)[7]。这种钝化还归因于腐蚀层的开裂。腐蚀层开裂是由于板栅生长,及其腐蚀产物要占据更大的体积空间,导致板栅腐蚀界面产生应力而引起的[8-9]。板栅筋条表面阻挡层的形成使整个极板的电流汇流体系变得复杂。板栅筋条表面形成阻挡层时的极板电流走向见图 9。由于极板局部电流的密度加大,伴随热量的生成,特别是在高的环境温度下,在电池的充放电过程中,极板局部铅膏的物相组成、结构发生了较大的变化,呈现出色差。

图8 故障电池正板栅异常腐蚀模拟示意图

图9 极板电流走向模拟示意图

5 结论

经过对生极板、故障电池正极板的测试分析,得出以下结论:

(1)Pb-Ca 合金浇铸板栅筋条金相结构上的差异影响固化后板栅的腐蚀程度和形貌,影响铅膏与板栅之间的结合强度。通过金相观察发现,固化后大晶粒结构板栅表面一般较难以形成有效的腐蚀层界面。

(2)由于电池内部电解液的缺失,导致析 O2进程的加速,当电池处于放电态时(极板内部缺酸),未能形成有效腐蚀的板栅筋条表面易生成α-PbO 而形成阻挡层,从而使电池放电时的内阻增大。

(3)通过化成后正熟极板表面观察发现,极板铅膏不同区域存在颜色上的差异,说明铅膏存在区域物相组成和结构上的差异。充放电过程中,由于区域铅膏膨胀与收缩的程度不一致,造成铅膏内部应力增大,结合力降低,因而出现铅膏分层与疏松软化的现象。

(4)由于固化条件、生极板储存环境的差异,造成生极板的炭化程度不同。固化后生极板是一个开放型的铅膏体系,内外层铅膏被炭化的几率几乎均等。如果生极板炭化较严重,电池加酸时生成气体的放热反应加剧,反应生成的松散细小PbSO4颗粒在化成中不易转化,而且生成的活性物质结合力较差、活性降低。另外,从极板上脱落的颗粒极易被冲入到 AGM 隔板当中,在后期的充放电过程中易形成铅枝晶,导致渗透短路,造成电池失效。

(5)通过失效电池、化成后浅放电电池正极板样品的板栅筋条与活物质间的结合状况来看,板栅筋条周围存在“优先放电”的现象,板栅筋条与活性物质之间有开裂、剥离分层的现象,而且筋条周围铅膏出现疏松层。随着充放电循环次数的不断增加,极板外层铅膏泥化与内部铅膏疏松形成夹击之势,便加快了铅膏的软化脱落与电池失效的进程。