退火温度对低碳铝镇静钢热镀锌板时效性能的影响

2018-12-20魏宝民穆海玲白振华

魏宝民,穆海玲,白振华

(1.燕山大学国家冷轧板带装备及工艺工程技术研究中心、燕山大学亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004;2.上海梅山钢铁股份有限公司,江苏 南京 210039)

低碳铝镇静钢热镀锌板由于具有良好的耐腐蚀性能、较好的加工成形性能和价格低廉等优点,近年来在汽车、家电和建筑行业的应用日益广泛[1]。但是由于连续热镀锌生产线退火无过时效处理段,尤其对于卧式退火炉,均热段退火时间短、温度高,低碳铝镇静钢基体中有相当数量的固溶碳、氮在热镀锌板成品中保留下来[2]。经过长时间放置,钢中的固溶碳、氮原子向位错周围聚集,发生时效现象[3],使镀锌板的屈服强度上升,伸长率下降,冲压成形过程中易产生开裂等缺陷,影响了产品的成形性能,这是低碳铝镇静钢热镀锌板比较突出的问题之一。

退火温度作为连续热镀锌生产过程中主要的工艺控制参数,直接影响镀锌板组织状态,同时可使钢板中析出的碳、氮化物重新溶解,可能对镀锌板抗时效性能产生影响。本文利用人工加速时效方法研究了退火温度对低碳铝镇静钢热镀锌板抗时效性能的影响,并且利用测量镀锌板内耗的方法来研究间隙原子的固溶含量,提出了改善热镀锌板耐时效性能的最优退火温度,并在连续热镀锌生产线得到了应用。

1 材料及试验方法

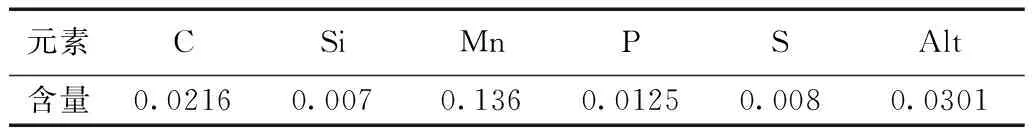

试验所用材料为某公司生产的厚度0.6 mm冷轧轧硬态的钢板,主要成分列于表1。

表1 试验钢化学成分(质量分数,%)Tab.1 Chemical composition of test steel(%)

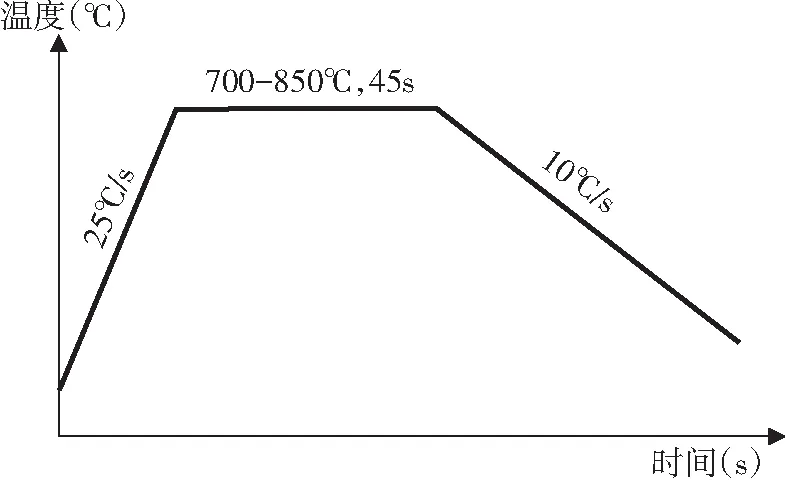

将试验材料,利用退火模拟试验机,采用图1曲线模拟热镀锌机组工艺进行退火试验,其中退火温度分别为700 ℃、730 ℃、750 ℃、770 ℃、800 ℃、830 ℃、850 ℃,然后对退火后样品进行人工加速时效,分别对时效前后样品进行拉伸测试,比较人工时效前后屈服强度提高值,来判断自然时效的优劣[4-5]。人工加速时效的方法是将样品烘烤至150 ℃,保温10 min。拉伸测试的试样方向采用垂直于轧向,试样平行段尺寸为20 mm×80 mm。用倒扭摆式内耗仪测量退火样品的内耗值,研究间隙原子的固溶含量。

图1 退火模拟工艺Fig.1 Simulated annealing process

2 试验结果及分析

2.1 人工时效的分析

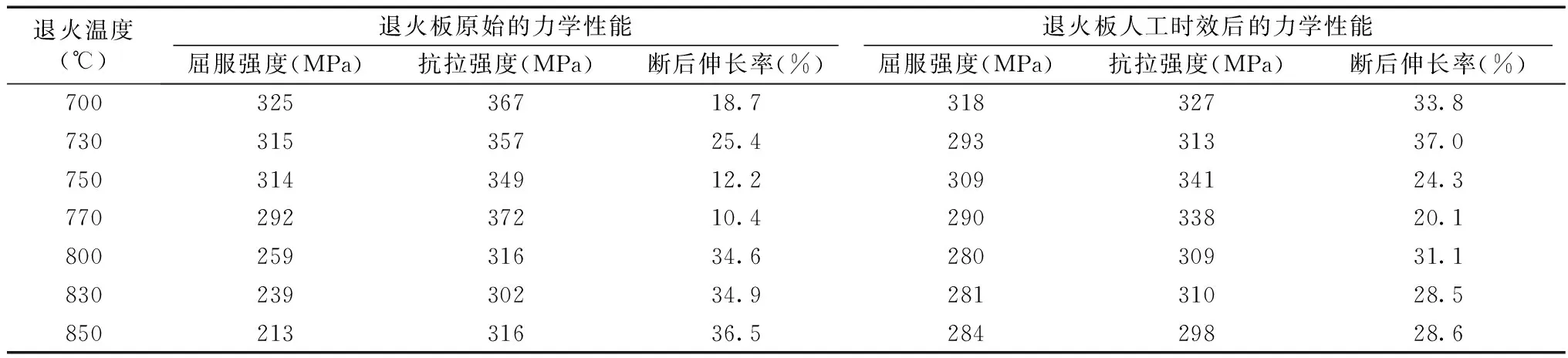

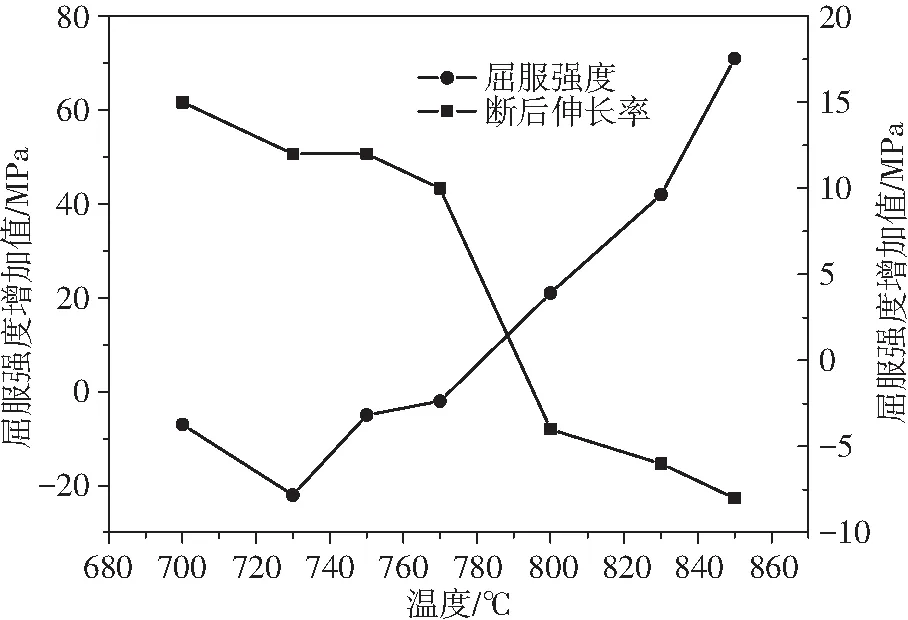

由表2退火板的力学性能可以看出,退火温度在700-770 ℃范围时,材料的屈服强度异常偏高,断后伸长率异常偏低,钢板处于未完全再结晶状态。这时经过人工时效烘烤后,屈服强度降低,断后伸长率升高,这是由于烘烤使未完全再结晶的材料组织回复所致。随着退火温度提高,从800 ℃开始屈服强度显著降低,断后伸长率显著提高,表明钢板已经完成再结晶退火,这时随着退火温度的升高,经过人工时效烘烤后,屈服强度增加值逐步上升,断后伸长率的下降值增加,退火温度为800 ℃时屈服强度的上升值最小,如图2所示,此时钢板的耐时效性能最优,在保证完全退火的条件下,低温退火较高温退火具有相对优良的耐时效性能。

2.2 固溶碳含量的分析

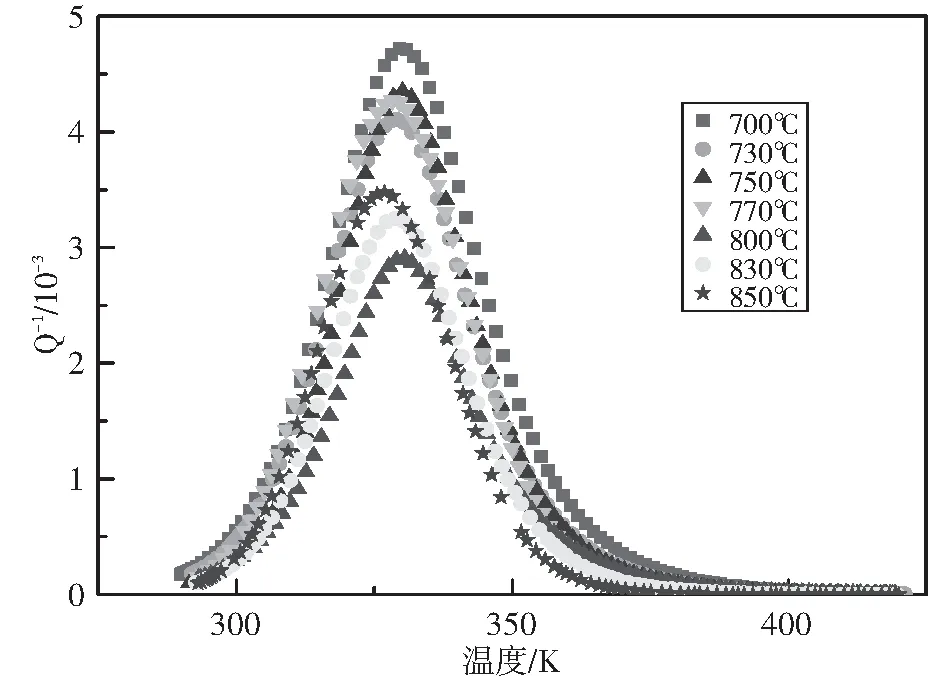

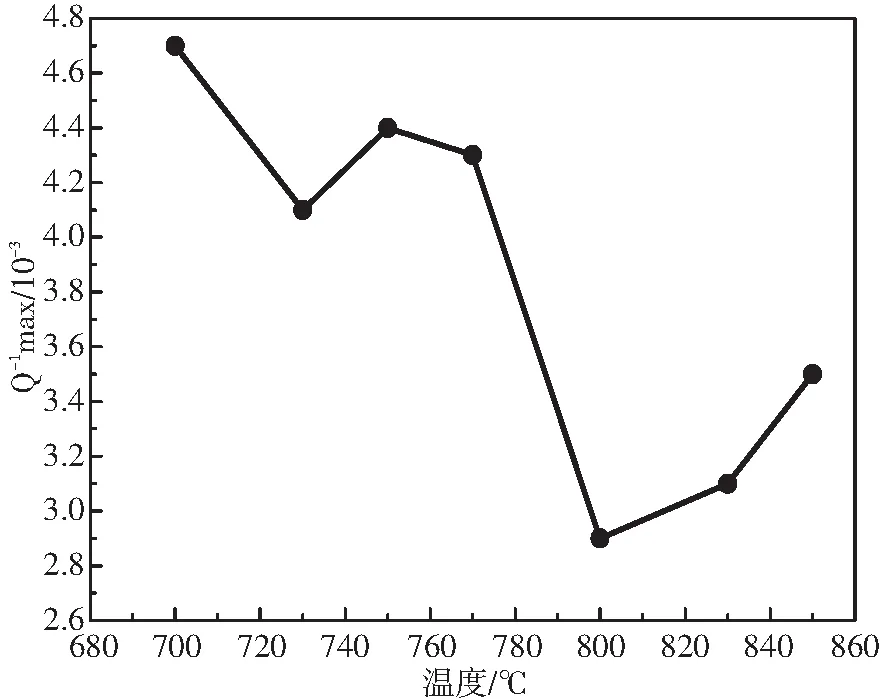

金属材料的时效现象是由于固溶碳、氮间隙原子向位错偏聚形成Cottrel气团而造成的。因此,固溶原子的数量决定了材料的抗时效性能, 内耗测量的Snoek峰的高低与间隙原子的固溶量满足线性关系[6]。图3、图4是试验卷退火温度和钢板内耗峰Q-1max 的关系曲线。从图中可以看出,退火温度与内耗峰基本成类似U形曲线关系,随着退火温度提高,内耗峰Q-1max先降低再提高,在800 ℃时最低,此时退火板间隙固溶原子数量最少,进一步验证了上述人工时效的结果。

表2 退火板及人工时效后的力学性能Table.2 Mechanical properties of annealed plates and after manual accelerated aging

3 现场应用

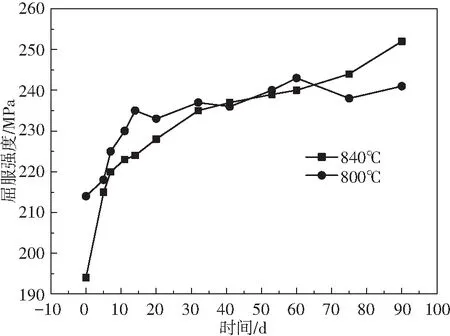

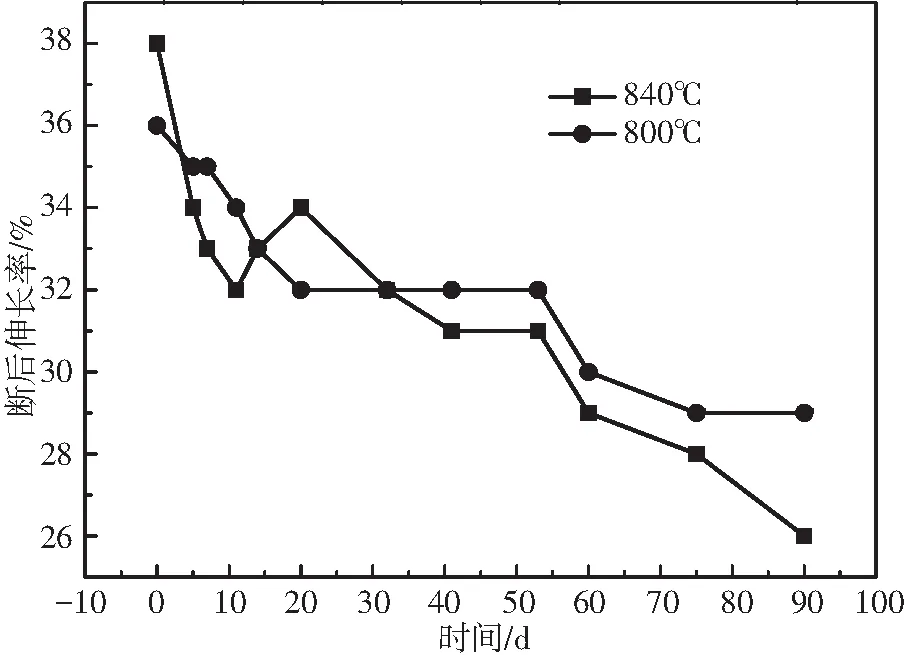

该实验室研究结果在现场热镀锌机组生产线得到了应用,某产品原退火温度为840 ℃,现将退火温度调整为800 ℃,在现场试生产,其余工艺参数不变,与实验室模拟不同之处在于现场生产施加了约1.0%的平整量。对工艺调整前后的镀锌板进行了自然时效测量,材料在常温下放置90天,间隔几天测试力学性能,观察屈服强度和断后伸长率的变化规律。

图2 人工时效屈服强度和断后伸长率变化Fig.2 Change in yield strength and elongation after manual accelerated aging

图3 不同退火温度的内耗值Fig.3 Internal friction values of different annealing temperatures

图4 不同退火温度的内耗峰值Fig.4 Peak internal friction at different annealing temperatures

图5 屈服强度随时间的变化Fig.5 Change in yield strength with time

图6 断后伸长率随时间的变化Fig.6 Change in elongation after fracture with time

由图5、6可以看出,退火温度为840 ℃和800 ℃,材料原始屈服强度分别为194 MPa和214 MPa,放置90天时的屈服强度分别为252 MPa和241 MPa。退火温度由840 ℃降低到800 ℃,在常温下随着放置时间的延长,屈服强度增加的速率变得缓慢;同时,材料原始断后伸长率分别为38%和36%,放置90天时的屈服强度分别为26%和29%。退火温度由840 ℃降低到800 ℃,在常温下随着放置时间的延长,断后伸长率降低的速率也变得缓慢,这些都表明退火温度由840 ℃降低到800 ℃后材料的耐自然时效性能有所改善。

4 结论

1)不同退火温度低碳铝镇静钢板的人工时效测量结果表明:在保证完全退火的条件下,低温退火较高温退火具有相对优良的耐时效性能,本试验材料退火温度800 ℃时耐时效性能最优。

2) 不同退火温度低碳铝镇静钢板的内耗值测量结果表明,在700-850 ℃范围内,退火温度与内耗峰基本成类似U形曲线关系,随着退火温度提高,内耗峰Q-1max先降低后提高,在800 ℃时最低,此时退火板间隙固溶原子数量最少。

3)试验结果在热镀锌生产线得到了应用,将退火温度由840 ℃调整至800 ℃,自然时效结果表明:常温下随着放置时间的延长,镀锌板的屈服强度增加的速率和断后伸长率降低的速率均较为缓慢,表明退火温度由840 ℃降低到800 ℃,镀锌板的耐自然时效性能有所改善。