提高渣罐脱翻率的试验研究

2018-12-20钱强

钱 强

(攀枝花钢城集团有限公司,四川 攀枝花 617022)

钢铁企业在生产各种金属产品的同时,必然会产生各种高温炉渣如钢渣、脱硫渣等,通常是将这些熔融渣倒入渣罐后再运往渣场翻出处理,渣罐不仅接渣数量大还要频繁承受高温的考验,每年的渣罐更换率较高,已成为钢厂较大的成本支出[1]。同时在渣罐翻弃运行过程中存在渣罐“卡帮”、吊车起吊困难、粘罐等现象。为此还需将无法现场翻弃的渣罐倒入特定区域进行二次翻弃,最多时每月二次翻罐数达到300个以上,增加了倒运作业时间和成本费用。

目前,国内外钢铁企业主要靠渣罐喷涂提高渣罐的脱翻率,渣罐实际上是一个中间的过渡金属容器,在渣罐的内壁涂覆一层耐高温分离料,以阻止各种高温炉渣与渣罐内壁粘连,这样就要求分离料具有可靠的抗渣性能、抗剥落性能和良好的施工性能[2]。

影响渣罐脱罐率的因素主要有三个方面:(1)渣罐“卡帮”导致的倾翻困难。高温炉渣倒入渣罐内,由罐车将渣罐运输至渣场倾翻。在停列时,由于惯性作用,罐体会紧靠罐车的一侧,使得罐体与罐车相“刮蹭”,倾翻时会出现渣罐一同翻入渣坑的现象,给翻渣带来一定的困难。(2)渣罐翻不掉。由于吊车起吊能力有限,个别渣罐不能顺利起吊,同时翻渣线狭窄不能实施敲罐作业,造成二次处理罐增加。(3)由于渣罐内的热渣冷却后会与渣罐相粘连,导致翻罐困难,需对渣罐“挂卡子”进行敲打,危险度较大,并对渣罐造成较大损伤。为此,需将以上无法倾翻的渣罐调往特定区域处理,增加了调度的难度,同时增加了再处理的成本,如打砸和再倒运费用等,此前二次处理罐占全部渣罐的20%左右。因此降低渣罐二次处理是目前急需解决的问题。

1 试验方案

针对渣罐运行中存在的“卡帮”、起吊难和粘罐问题,对渣罐开展三方面的改善性试验研究:第一,在渣罐和罐车相结合的地方进行适当的改造,在不影响整体结构的情况下,采用最简单的装置,实现高效倾翻;第二,对内燃吊车进行适当的改造,增加翻渣吊车的起重量,提高对渣罐的翻罐能力;第三,对渣罐喷涂进行改进试验,研究新型喷涂料,采用易得和高效的喷涂料,提高喷涂效果,实现高效脱罐。

2 试验内容

2.1 罐车限位器安装

2.1.1 试验原理

在停列时,由于惯性作用,罐体会紧靠罐车的一侧,使得罐体与罐车相“刮蹭”,倾翻时会出现渣罐连渣一同翻入渣坑的现象,不能正常翻弃。在渣罐和罐车相结合的地方进行适当的改造,即安装限位器以保证停车后渣罐处于罐车中心点以避免卡在罐车上。考虑到成本和材质问题,本次试验原料主要为废钢材。

2.1.2 试验方法

渣罐的“罐帮”为问题的突出点,为此在渣罐底座相应的“挂帮”处进行适当的改造。即在渣罐底座的两个“挂帮”处各焊接一个“点接触”挡板,使得渣罐在放入底座时“被迫”落入中央位置,同时在翻弃过程中形成点接触,从而给渣罐施以“点力”,避免平面相互挂靠。

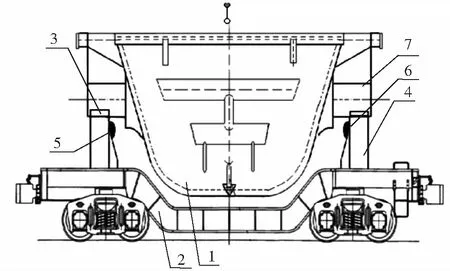

在现有前、后滚轴式支撑座相对的座板上各设置一个点支撑结构,两个点支撑结构均与中间滚轴相切且分别位于中间滚轴的中心线两侧,点支撑结构的顶部为球缺形状,结构优选为半球形状。点支撑结构可将渣罐限定在罐车的中间位置,能够更稳固地支撑渣罐,使倾翻任务简单、高效,避免了渣罐与罐车之间的刮蹭,能有效降低“卡帮”几率。图1为限位器示意图,图2为限位器位置图,图2中的5、6即为设置的点支撑限位器。

两个半球限位器能够将渣罐1限定于前、后滚轴式支撑座3、4之间靠中央的位置,并仍留有一定活动余地,既保证起吊操作的方便,又保证两侧耳轴7均与滚轴式支撑座有足够的接触长度,能够更稳固地支撑渣罐;并且点支撑结构5、6的顶部为球形状,无论渣罐1偏向于罐车2的左右任何一侧,点支撑结构与罐体的接触均为点接触,基本不增加倾翻过程中的摩擦阻力,大大降低了倾翻难度,提高了作业效率。

图1 限位器示意图

1-渣罐;2-罐车;3(4)-滚轴式支撑座;5(6)-半球型限位器;7-耳轴

2.1.3 试验结果与分析

自2015年9月22日起开始焊接限位器,截止2016年2月份,为101台罐车焊接了88个限位器。卡帮罐情况见表1。

由表1可见,限位器安装后至2016年10月止,卡帮罐总体明显下降,由此前的100多个下降至20多个,下降比例接近80%。

2.2 吊车限位装置调整

翻渣线翻弃铁水脱硫渣渣罐的吊车设备为NS9321A型铁路起重机。生产现场翻弃渣罐所需回转度为20°~30°,所需起重量为10~19 t,臂长11.5 m,幅度7.5 m。NS9321A型铁路起重机的回转度为±30°时的工况起重量最大为15.5 t,无法满足所有渣罐起重要求。因此,需要对内燃吊车进行适当的改造,增加翻渣吊车的起重量,提高对渣罐的翻罐能力。

表1 2015年7月-2016年10月卡帮罐的具体情况

2.2.1 试验原理

NS9321A型铁路起重机吊重载荷表见表2。

由表2可看出,回转范围和幅度控制着工况的变化,起重能力随之改变。当起重幅度在7.5 m、臂展11.5 m回转范围±30°时,起重能力为13.5 t,而现有所需起重量为10~19 t,无法满足全部生产需求。

本试验采用回转台轨道延伸的方法,调整轨道限位装置以取消工况转换控制点,使回转范围在±30°时起重能力达到±20°工况的19.5 t,增加起重量以满足生产需求。调整前后起重量对比见表3。

2.2.2 试验材料

本次试验原料采用普通钢板,经过切割得出相匹配的形状。

2.2.3 试验方法

在回转台原有回转轨道上焊接钢板,延伸轨道,调整轨道限位点以提高回转角度为±30°时的起重能力。图3为轨道延伸简图。

2.2.4 试验结果与分析

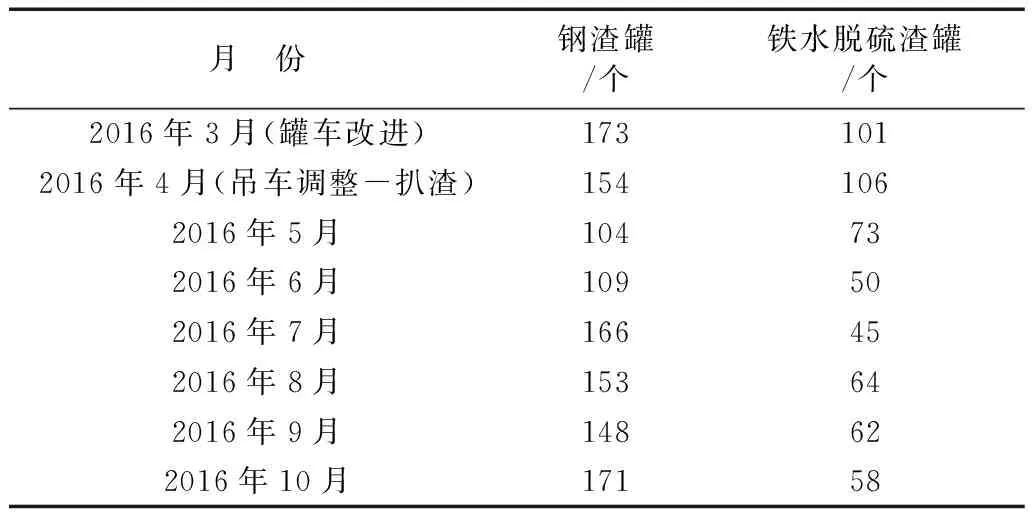

吊车调整期为2016年4月9日—24日,2016年3月-10月期间翻罐情况见表4。

表2 吊重载荷表

表3 调整前后起重量对比

A.起重臂;B.加焊回转台轨道 α=10° β=30°

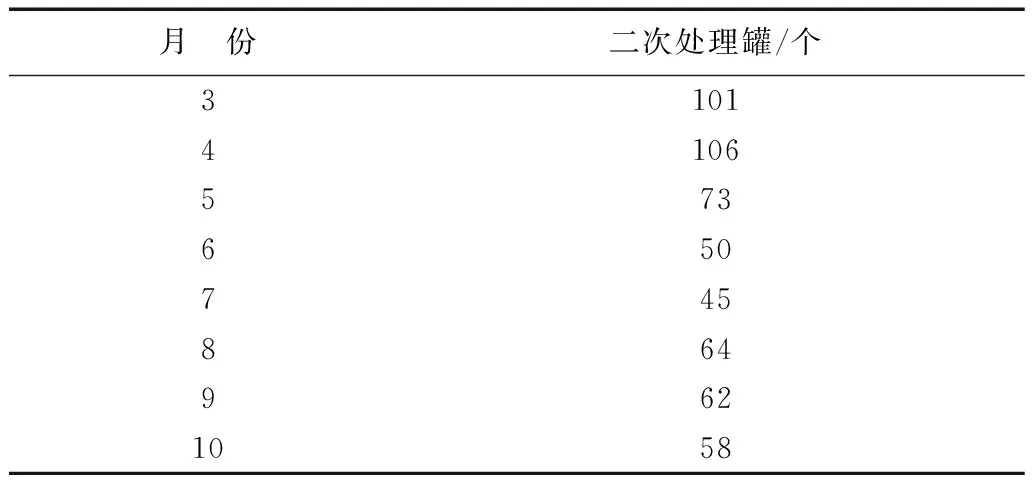

表4 渣罐二次处理罐数统计

由表4看出,吊车限位装置调整后,二次处理铁水脱硫渣渣罐数明显下降,减少了近40%,效果良好。

2.3 喷涂优化作业

以往喷涂作业采用的喷涂料为石灰粉和乙炔粉的混合料,此喷涂料成本低,但喷涂效果一般,每月的渣罐二次处理罐数达到150个以上。为了降低渣灌二次处理率,需开展喷涂料的优化试验,研究开发新型喷涂料,采用易得和高效的喷涂料,提高喷涂效果,实现高效脱罐。

2.3.1 试验原理

在倒运钢渣和铁水脱硫渣的过程中,高温渣会和渣罐粘连损坏渣罐。为了减少渣罐的损坏、确保安全、加快周转、稳定生产,必须在渣罐的内壁涂覆一层耐高温分离料,以阻止高温渣与渣罐内壁粘连,分离料要求具有可靠的抗渣性能、抗剥落性能和良好的施工性能。

2.3.2 试验原料

经过大量的调查研究,国内大多数喷涂料原料主要为膨润土、粘土、熟石灰粉等。经过市场调查,选用了成本较低的膨润土、滑石粉、腻子和熟石灰进行了试验。选取4种材料各50 g加入4个量筒,加水150 g调和成稀稠状,分别倒在一块铁板(倾角>70°)上顺其自然流下,观察其均匀程度。试验结果显示膨润土和滑石粉效果最好。

2.3.3 试验结果

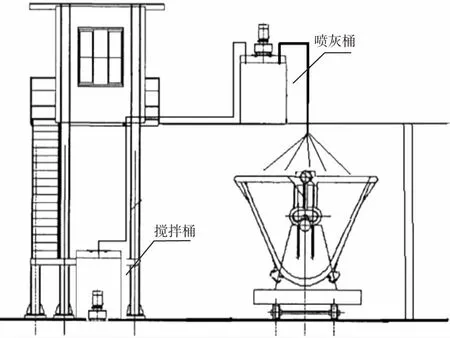

本次试验全天24小时使用自制的稀稠状喷涂料,并对使用前后未翻罐数据进行比较,确定喷涂效果好坏。试验装置简图见图4,试验期:2016年5月5日~6月30日。

图4 试验装置简图

如图4所示,本次试验利用现有灰台喷灰桶作容器,并增加一台功率为1.5 kW的泥浆泵以增加喷涂压力,通过自制发散性喷头对渣罐进行喷涂,为充分利用喷涂料,铁轨下挖有回流沟用于回收漏下的喷涂料。

由于试用的喷涂料为干粉状,为避免扬尘和浪费,采用预拌灰桶搅拌好后再输送至上部灰桶。

根据喷涂料经验浓度和搅拌桶体积,将水灰比定为9∶5,即半罐水兑加40袋喷涂干料(40 kg/袋),每罐调和量为35袋滑石粉加5袋膨润土。所使用的喷涂料总用量为28吨,其中滑石粉18吨,膨润土10吨。

为更好地实现渣罐的喷涂,节约喷涂料,需延长喷涂软管使其略高于渣罐从而达到均匀喷涂的目的。

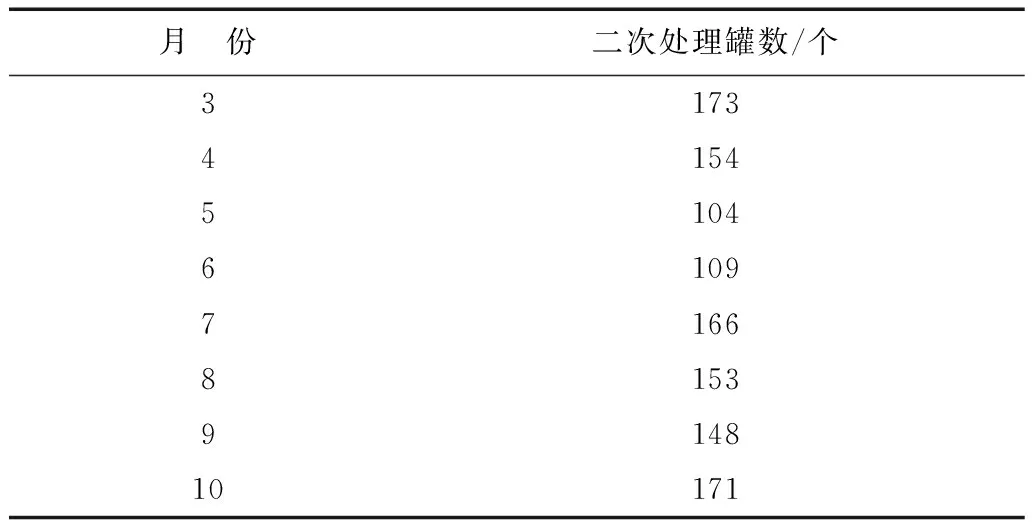

喷涂料浓度标准要求:将灰桶中的喷涂料搅拌10分钟,使用350 ml“金沙源”矿泉水瓶在灰桶上层喷涂料中将其灌满,静置5小时,喷涂料沉淀层高度必须大于100 mm。2016年3月~10月翻罐情况见表5。

表5 钢渣二次处理罐统计表

由表5数据可以看出,在5月份使用喷涂料后二次处理罐数量减少明显,日均未翻弃罐数量减少近30%,喷涂效果比较理想,超重罐进入特定区域以后翻出较容易,说明喷涂效果较好。喷涂前后日均翻罐时需敲打的罐数比较见表6。

表6 日均翻罐时需敲打的罐数

由表6可以看出使用喷涂料后,翻渣时需要敲打才能脱落的渣罐减少了近50%,大部分渣罐都能自动脱落。

3 试验结果及对比

经过罐车改进、吊车限位装置调整、喷涂优化作业三项综合改造试验后,回返率高问题得到明显改善。总的回返罐统计见表7。

表7 回返罐统计表

由表7可以看出,综合改造试验后的5月和6月,每月钢渣渣罐二次处理罐数下降约60个,铁水脱硫渣渣罐二次处理罐数下降约40个。二次处理渣罐占总渣罐数由之前的20%下降为12%,下降了8个百分点。 7月份以后钢渣二次处理罐数量上涨是因为喷涂料采用试验前石灰粉和乙炔粉的老配料,该喷涂料成本低,效果较差。

4 结论

(1)影响渣罐二次处理的主要成因有三个方面:渣罐“卡帮”导致的倾翻困难;吊车起吊能力有限导致个别渣罐不能顺利起吊;渣罐内的热渣冷却后与渣罐相粘连无法脱翻。

(2)采用直径为100 mm半球型限位器后,渣罐卡帮罐数量下降80%。

(3)采用回转台轨道延伸的方法,调整轨道限位装置以取消工况转换控制点,使回转范围在±30°时起重能力达到±20°工况的19.5吨,增加起重量以满足生产需求,二次处理铁水脱硫渣渣罐数量下降近40%。

(4)喷涂料经验浓度水灰比为9∶5,其中灰中的滑石粉与膨润土的混配比例为9∶5,日均未翻脱渣罐数量下降近30%。