离心式空压机能效提升技术攻关

2018-12-20杨兆亮

杨兆亮

(济钢集团国际工程技术有限公司,山东 济南 250101)

压缩空气因其具有易储存、易控制、安全、环保及流动性好等特点,已成为工业领域中应用最广泛的动力源之一,被普遍应用于钢铁冶金、电力、纺织、化工、制药、电子及机械制造等诸多领域。据有关资料指出,一般压缩空气系统所消耗的电能占企业电能总消耗的10%~35%[1],所以提升压缩机能效水平,对企业降本增效意义重大。以我国某特大型钢铁集团气体供应企业为例,根据现场实际测算离心式空压机在运行过程中平均使用负荷只有66%,存在“大马拉小车”的现象。与此同时,离心式压缩机入口过滤器周期性挂灰,造成吸入阻力增大,设备能耗上升、级间冷却器冷却效果下降造成压缩气体冷却后温度升高、冷凝液手动排放阀长期排放造成资源的严重浪费等现象普遍存在。在实际工作中,针对以上问题,从提高压缩效率、冷凝液精确排放以及经济性检修等几个方面对离心式空压机能效提升进行综合技术攻关,取得了良好的经济效果,为同类型空压机能效提升改造积累了经验。

1 设备基本情况

以某大型钢铁集团气体供应企业中的一台国产离心式空压机为例。该离心式空压机于2003年投产,为三级压缩、恒压控制。压缩机本体安装在油箱上部,中间气体冷却器及电机单独布置,自带自喷脉冲式吸风塔。主动轮与从动轮成H型布置,主动齿轮轴带动两个从动齿轮轴做增速运转,两个级间冷却器布置在箱体两侧。该空压机的设计流量为15 000 Nm3/h,进口压力为0.1 MPa(A)、出口压力为1.02 MPa(A)。图1为离心式空压机结构布置图。

1.吸风风塔;2.一、二级转子;3.大齿轮及齿轮轴;4.电机;5.轴瓦;6.膜片联轴器;7.冷却器;8.三级转子;9.主油泵

2 能效提升措施及效果

2.1 优化机组性能,提高压缩效率

目前国内运行3到5年以上的机组,特别是国内厂家生产的压缩机叶轮级采用的基本都是十几甚至二十几年前的模型级,这种叶轮效率基本不会超过80%,因而机组效率会很低。随着科技的进步,流体力学计算领域也有了巨大进步。目前,基于先进的流体力学软件设计的叶轮效率都在85%左右。与此同时,按目前通常设计流程,设计院会在设计时将压缩机的流量、出口压力等留有一定余量,而压缩机生产厂家在进行设计时也会留有一定余量,这样余量重复叠加,导致机组在实际运行时,实际的运行点与设计点偏离较大,特别是当机组实际运行压力与设计压力有偏离时,机组效率会明显降低。

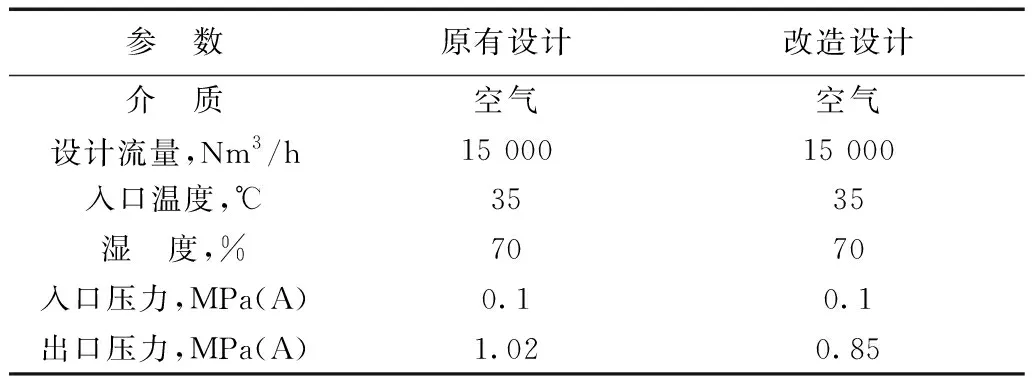

该企业的离心式空压机投产运行已10余年之久。在选配时,考虑到后续生产对压缩空气运行压力需求范围有调整的可能,将机组出口压力选定为1.02 MPa(A)。随着后续钢铁主业工艺设备配套逐渐成型,目前机组实际出口压力维持在0.65 MPa左右且不大于0.75 MPa。根据现场实际情况,团队成员经过多次讨论并广泛深入查找相关技术资料,提出降低压缩机出口设计压力,使压缩机实际运行点在设计点附近,从而提高机组的实际运行效率。该方法能提高压缩机运行效率约5%左右,表1为压缩机改造前后设计参数对比表。

表1 压缩机改造前后设计参数对比表

机组改造前:该空压机实际出口压力为0.75 MPa(A),管网工作压力一般为0.8 MPa(A)左右,与原设计压力1.02 MPa(A)相比较,机组实际运行压力和设计压力偏离比较大,根据离心式压缩机原设计性能曲线(见图2)可以看到,当运行压力为0.75 MPa(A)时,根据流量轴功率曲线可以查到机组轴功率为1700 kW,电机效率按90%估算,则机组实际消耗功率约为1889 kW。

图2 改造前压缩机设计性能曲线及轴功率图

机组改造后:根据机组实际运行状态,改造方案是按0.85 MPa(A)进行设计,在运行压力为0.75 MPa(A)时,根据流量和轴功率曲线可以查到,压缩机轴功率为1490 kW,电机效率按90%估算,则机组实际消耗功率为1674 kW,图3为改造后新的设计性能曲线。

图3 改造后压缩机设计性能曲线及轴功率图

具体改造实施方案:改造前该机组运行平稳,如果仅因为能耗高而重新采购新机组,不但会因设计制造安装工作周期长而影响正常生产,同时也存在着很大的资金浪费现象。团队成员经过与相关厂家沟通最终确定了在原有设备的基础上进行升级改造。具体实施方案是:根据新确定的出口压力重新设计制作高速轴、低速轴及叶轮,并配合新设计的叶轮更换扩压器、支架、形环等零部件。以上零部件更换完毕后,再根据试车情况,对空压机防喘振曲线进行修改,其它润滑系统、气体冷却系统等均不需要更换。这样,既降低了改造成本,又使能效进一步提升。

改造后的效果及收益情况:改造后,该机组一直稳定顺行。同时,由改造前后两个性能曲线可以看到:改造前轴功率为1889 kW,改造后轴功率为1674 kW,两者相差215 kW。按每度电1元计算: 每年节约电费为:

215(kW)×1(元)×24(h) × 360(天)=185.76万元。

2.2 冷凝液精准排放,实现冷凝液排放零气损

当空气湿度较大时,压缩机在对空气压缩过程中会产生冷凝液。压缩空气系统的冷凝液主要含有重金属、碳氢化合物、硫化物等多种腐蚀性物质。如果冷凝液长期置于设备内部而不能顺利地排出,会腐蚀压缩机及系统管道,严重时甚至会造成设备的突然停机,影响生产供应。在实际工作中,冷凝液的排放大多数为手动排放。操作人员为了把冷凝液完全排放出去,通常将手动阀置于部分打开的位置,长时间排气造成资源的严重浪费。

改造措施及效果:为了最大限度地减少资源的浪费,争取达到实时准确排放冷凝液,我们对离心式压缩机的冷凝液排放管道进行改造,每级新增设一个CTS型电子液位控制排水器。该电子液位控制排水器具有根据冷凝液的实际排放量进行有效排放,不会出现不必要的压缩空气损失,且具有低维护量及全自动监控的特点,同时真正达到“零气损”,满足节能减排要求。

与此同时,为了避免该装置发生故障(其控制器上的故障灯亮),冷凝液不能及时排出的情况发生,我们还在排放管道上增设一旁通管道。当巡检人员(每4小时巡检一次)发现电子液位控制排水器出现故障后,会及时开启旁通阀门,以确保冷凝液顺利排出。同时会及时通知技术人员对电子液位控制排水器进行故障诊断及维修。图4为电子液位控制排水器现场安装示意图。

图4 电子液位控制排水器现场安装示意图

取得的经济效益:以某离心式压缩机平均每年运行200天,每天运行24小时,系统压力0.5 MPa,压缩机空气生产成本为:0.09元/m3为例。手动阀排放口径为4 mm 常开计算。查压力-孔径压缩空气损失表(国际实验室通用计算表格)可知4 mm、5 bar压力下每分钟造成的气损为:0.745 m3/min。每年单个手动阀排水方式漏气造成的直接损失:

(24 h×200 d)×60 min/h×0.745 m3/min×0.09 元/m3=19310.4元

可见,冷凝液长时间排放会造成资源的严重浪费。

2.3 推行压缩设备经济性检修,降低设备压缩单耗

离心式空压机在日常运行过程中,入口过滤器周期性挂灰,造成吸入阻力上升;级间冷却器冷却效果下降造成压缩气体冷却后温度升高等问题均会引起离心式空压机能耗不同程度的上升。据统计,温度每上升10 ℃,压缩能耗上升3.3%。为了挖掘压缩机的节能潜力,我们开展了压缩机设备经济性检修的研究。

首先对压缩机的大量运行数据进行了深入的分析与研究,确定了压缩机入口阻力大于0.6 kPa,或者级间气体冷却后温度大于40 ℃时,压缩机能效上升比较明显。据此,建立了与设备经济性数据相关的点检标准,通过及时关注吸入阻力、冷却后温度的变化情况判断设备经济性运行状态;建立了点检数据推移图,直观了解设备数据变化情况,为设备经济性检修提供依据;形成了单台设备测量、检修、评价的经济性监测机制,并推广使用于其它离心式压缩设备;制定了压缩机经济性检修的标准,并根据此标准定期对设备进行经济性检修,以降低设备的能耗。

以三台同类型离心式压缩机的经济性检修为例,说明经济性检修对降低压缩机能耗的作用。本次经济性检修以清洗冷却器为主,虽然空气吸入阻力没有达到0.6 kPa的清洗标准,但根据现场检修力量情况,也安排了对入口过滤器进行清洗的经济性检修作业。压缩机经济性检修前后能耗对比见表3,从表3可知,经检修后的压缩机能耗较之前有一定的下降,三台设备平均单耗降低了2.12%。

表2 压缩机经济性检修前后能耗对比

取得的效果:通过逐步开展离心式空压机经济性检修工作,经过对检修前后设备的能耗进行对比,我们可以发现压缩机平均能耗降低约2.35%。

3 总结

随着时代的不断进步,企业要想长期健康发展,在提高自身管理水平的同时降本增效力求设备能效提升也显得尤为关键。当前,很多压缩气体供应企业,都试图通过各种不同的途径积极探究压缩机能效提升。以上从优化机组性能,提高压缩效率、冷凝液精准排放,实现零气损以及经济性检修等几个方面对离心式空压机能效提升进行综合技术攻关与探究,取得了良好的经济效果,为同行们对同类型设备能效提升改造积累了一定的实践经验。