高钛型高炉渣的膨化技术研究

2018-12-20王杜槟蔡建利汤春林林永刚曹立荣

王杜槟,蔡建利,汤春林,林永刚,曹立荣,李 传

(1.四川省劲腾环保建材有限公司,四川 内江 642469;2.四川汇源钢建装配建筑有限公司,四川 成都 610100)

我国西南攀西地区蕴藏着极其丰富的钒钛磁铁矿,探明储量超过90亿吨,保有储量约34亿吨,是国内仅次于鞍钢地区的重要铁矿资源,Fe储量占我国的20%,TiO2储量占我国的90%以上,V2O5储量占我国的80%以上[1-2]。目前国内只有攀钢集团、川威集团的成渝钒钛科技有限公司、河北钢铁集团的承德新新钒钛股份有限公司三大钒钛基地在使用钒钛磁铁矿冶炼,提钒炼铁后形成TiO2含量达15%~25%的高钛型高炉渣。

长期以来,高钛型高炉渣的处理及应用一直采用水冲渣和干渣两种形式。水冲渣是用高压水枪冲击熔融状态的高炉渣,使其迅速冷却、碎化,渣体粒径在0.1~2.0 mm之间,不能用作建筑用骨料,仅能作为水泥掺混料使用。干渣是将高温熔渣直接排放、自然冷却,经破碎、筛选、分级等处理后可部分用于建筑材料,但由于其工序繁多,成本较高,且比重大多在1.8~2.5 kg/cm3之间,不符合轻质要求[3]。因此,高钛型高炉渣作为高炉冶炼的固体废物,使用价值受其后续制品的限制,一直以来应用范围十分有限。

1 高钛型高炉渣处理工艺及技术进展

1.1 高钛型高炉渣处理及应用现状

高钛型高炉渣的处理工艺通常有急冷工艺、慢冷工艺和半急冷工艺。急冷工艺采用水淬方式,包括炉前水冲渣法、池式法、大沉淀池法等,其中炉前水冲渣法是对从高炉内出来温度约1400~1550 ℃的热熔渣用高压水急冷,直接散落于流渣沟内,流入水池,是目前应用最普遍的方法,投资少、成本低。在急冷处理过程中,熔融的高炉渣中的绝大部分物质来不及形成稳定的晶体化合物,而以玻璃体形式将来不及释放的热能转化为化学能储存起来,从而具有潜在的化学活性。慢冷工艺包括热泼法、堤式法、机械浇注法、戈特曼法等。半急冷工艺是将热熔渣经机械与水的共同作用而形成的一层坚硬多孔的矿渣,其冷却强度介于急冷和慢冷工艺之间,形成的矿渣比重较小[4]。

高钛型高炉渣根据不同的处理工艺,其综合利用途径主要为:矿渣水泥、石膏矿渣水泥、无熟料矿渣水泥等,矿渣砖和湿碾矿渣混凝土制品,矿渣碎石,矿渣轻骨料,矿渣微晶玻璃,矿渣铸石,矿渣棉和连续纤维,农业肥料等。

重庆大学在二十世纪70~80年代深入开展了高钛型高炉渣用作水泥混合材的技术研究,发现在水泥中只能添加8%~10%的高炉渣,且不能生产高标号的水泥[5]。长期以来,国内外对高钛型高炉渣的综合利用进行了大量的研究,但一直没找到一个技术和经济上均可行的大规模有效利用的方法。

目前,四川省星船城水泥股份有限公司利用成渝钒钛科技有限公司的含水约25%的高钛型高炉渣,经过磁选分离铁组分、烘干到水分6%以下后作为生产水泥的掺混料使用,但消耗量不到高炉渣总量的10%。

无论川威集团、攀钢集团还是河北钢铁集团,高钛型高炉渣均未能大规模利用,导致高钛型高炉渣大量堆积,堆渣场占用大量土地,既污染环境又造成巨大经济损失。因此,对高钛型高炉渣进行综合利用的研究具有十分重要的科学价值和工程应用前景。

2 高钛型高炉渣膨化技术

通过急冷工艺处理高钛型高炉渣得到的水渣,颗粒细小均匀,不能形成有效的颗粒级配,同时因堆积密度大,应用于混凝土制品时难以满足轻质的要求。半急冷工艺处理得到的水渣呈块状,需破碎后才适合于工程应用。慢冷工艺处理得到的水渣物性不稳定,几乎没有商业用途。针对高钛型高炉渣现有处理工艺及应用现状,笔者研究并提出了一种膨化处理技术,将高钛型高炉渣转化成一种轻质、高强、颗粒级配优良的节能环保建筑材料。

2.1 工艺路线

本技术的工艺路线为:

(1)先对高钛型高炉渣进行除铁分流处理;

(2)用高压冷却水对高炉渣进行喷淋急冷;

(3)再用粒化轮对正在急冷的高炉渣进行机械抛射,使高炉渣沿不同的抛物线弹出并相互碰撞,在风冷、低温水急冷及机械外力的共同作用下,使高炉渣发生物理、化学和热力学的变化;

(4)使抛射处理的高炉渣落入集渣槽,继续在冷水中爆裂膨化,形成膨化渣;

(5)将带水的膨化渣由集渣槽排到干渣坑堆放,使其自然干燥;

(6)干燥的膨化渣进入破碎筛分装置,用悬臂筛网振动筛进行筛分,即得到膨化渣。

2.2 膨化渣生产装置系统

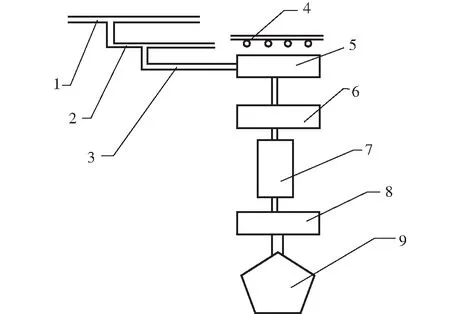

经过方案设计和试验研究确定的膨化渣生产装置系统包括渣铁分离系统、膨化处理系统和筛分系统。渣铁分离系统与膨化处理系统连接,膨化处理系统通过装载设备与筛分系统连接。渣铁分离系统包括铁水沟、铁渣沟和炉渣沟,铁渣沟由铁水沟开口处引出,炉渣沟由铁渣沟引出。膨化处理系统,包括冷却水喷淋装置、粒化轮装置、集渣槽深度膨化装置、干渣系统,其中冷却水喷淋装置与粒化轮装置连接,粒化轮装置与集渣槽深度膨化装置连接,集渣槽与干渣系统连接。筛分系统包括破碎机、皮带输送机和悬臂筛网振动筛,皮带输送机上设有输送皮带,输送皮带的一端与破碎机连接,输送皮带的另一端与悬臂筛网振动筛连接。其装置简图见图1,生产工艺流程简图见图2。

1-铁水沟;2-铁渣沟;3-炉渣沟;4-冷却水喷淋装置;5-滑动式中间包;6-粒化轮装置;7-集渣槽深度膨化装置;8-干渣系统;9-筛分系统图1 膨化渣生产装置简图

2.3 改进的粒化轮系统

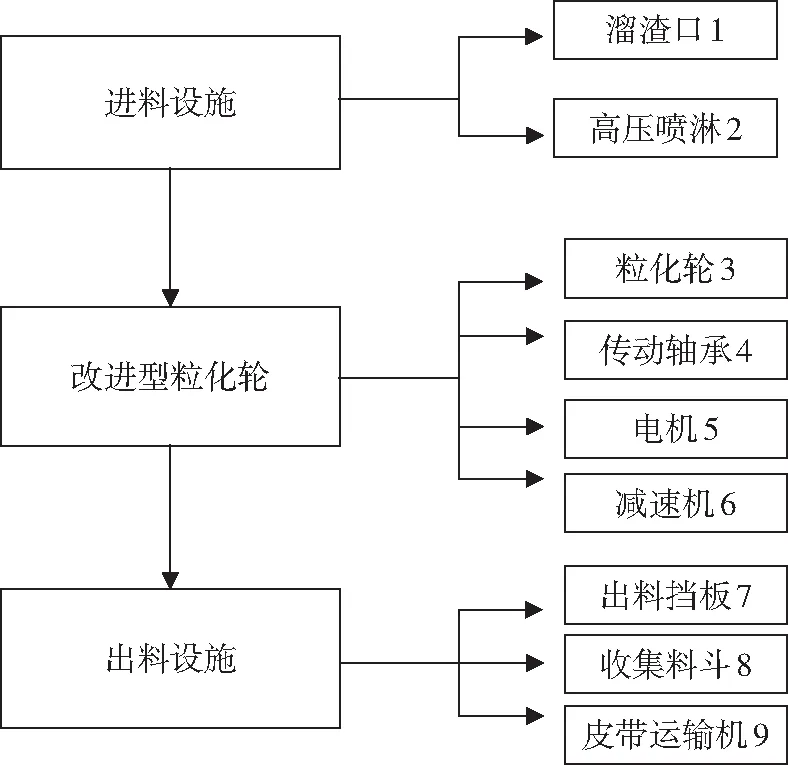

经多次试验研究,对粒化轮系统进行了优化改进,形成了依次连接的进料设施、粒化轮装置和出料设施。其中,进料设施包括溜渣口和高压冷却水喷淋装置,粒化轮装置由粒化轮、驱动粒化轮转动的电机、传动轴承以及连接粒化轮和电机的减速机构成,出料设施有皮带运输机和收集料斗。同时,调整了高压水喷嘴的喷射角度,粒化轮内部空腔增设了隔板、轮齿之间加设了挡板并调整了抛射角度。粒化轮流程示意图见图3。

图2 膨化渣生产工艺流程简图

在具体使用时,为了保证物料输送的顺畅,一般选择将所述溜渣口与炼铁高炉系统的炉渣沟连通。就高压冷却水喷淋装置而言,可选择由高压冷却水管和喷嘴组构成的高压冷却水喷淋装置。选用高压冷却水喷淋装置时,一般选择喷嘴组为3排,每排从左到右分布有6个喷嘴,其中左边3排共9个喷嘴喷射角度对准左边的溜渣口,右边3排共9个喷嘴喷射角度对准右边的溜渣口。喷嘴为扁平状,可调节喷淋水量。调节喷淋流量和压力,并调整优化9个喷嘴的喷射角度,可以对溜渣口出来的高钛型高炉渣进行充分的喷淋。

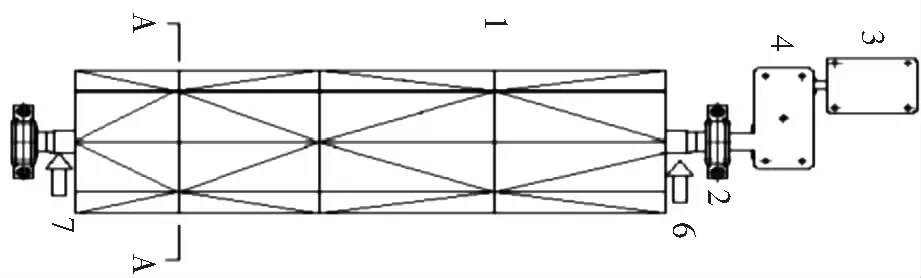

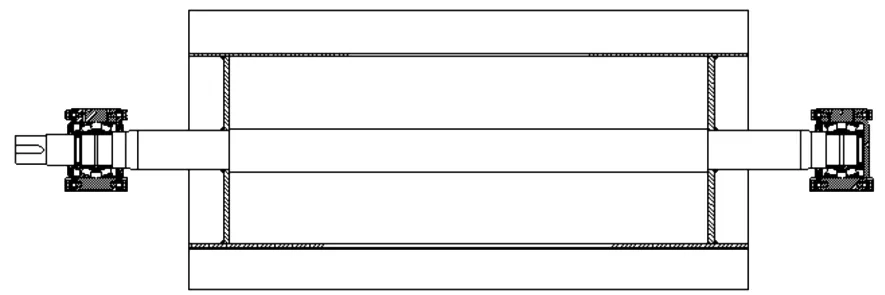

粒化轮装置的粒化轮由轮体、左半轴、右半轴和轮齿构成。一般粒化轮的轮体是一个用材质为Q345的钢板焊接而成的空腔结构,空腔由中间钢板分隔为两部分,空腔两端有封堵钢板分别与左半轴和右半轴连接。另外,右半轴为具有内层空腔和外层空腔的双层空心轴,冷却水的进出分别通过右半轴的内层空腔和外层空腔。其中,右半轴的转速以250~350 rpm为宜。另外,每个轮齿均独立设有进水孔和出水孔,便于及时排水。经过改进的粒化轮装置简图见图4、剖视图见图5。

图3 粒化轮流程示意图

1-粒化轮本体;2-传动轴承;3-电机;4-减速机;5-轮体;6-左半轴;7-右半轴图4 改进型粒化轮的装置简图

图5 改进型粒化轮的本体剖视图

2.4 膨化效果

经过大批次的试验研究,得到了最优生产工艺流程和控制参数,形成了较为成熟的膨化渣生产方法。由于膨化渣作为新产品没有相应的国家标准、行业标准、地方标准,故参照GB/T 17431.1-2010《轻集料及其试验方法 第1部分:轻集料》和GB/T 17431.2-2010《轻集料及其试验方法 第2部分:轻集料试验方法》,对其物性进行了检验检测和分析研究,经本技术生产的膨化渣具有如下物性:

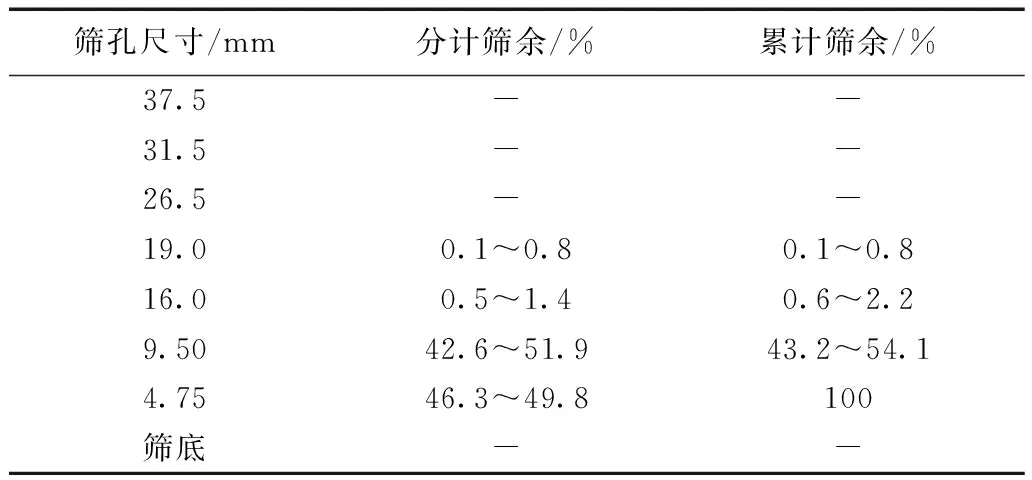

(1)颗粒级配,GB/T 17431.1-2010规定的人造轻集料2.36 mm筛上累计筛余为(60±2)%,本技术生产的膨化渣2.36 mm筛上累计筛余为100%,见表1;

表1 膨化渣陶粒的颗粒级配

(2)堆积密度为705~1050 kg/m3,无法用GB/T 17431.1-2010划分密度等级;

(3)平均粒型系数为2.3~2.8,超过了GB/T 17431.1-2010规定范围(≤2.0);

(4)筒压强度为3.4~3.8 MPa,无法与GB/T 17431.1-2010划分的等级对应;

(5)1h吸水率为6.5%~8.3%,符合GB/T 17431.1-2010的规定;

(6)含泥量为1.8%~3.5%,超出GB/T 17431.1-2010的规定范围;

(7)泥块含量为0.1%~0.5%,低于GB/T 17431.1-2010的规定;

(8)沸煮质量损失为2.2%~2.8%,低于GB/T 17431.1-2010的规定。

基于上述原因,我们自行研究并编制了Q/91511024326999010Q.01-2018《膨化渣陶粒》和Q/91511024326999010Q.02-2018《膨化渣陶砂》2个企业标准(已在中国国家标准化管理委员会备案登记并在其“企业标准信息公共服务平台”向社会公开发布),作为生产、检验、销售和仲裁的依据。

3 小结

本技术的生产方法主要是通过人为控制高炉熔渣流量、流速,通过冷却水喷淋、机械抛射等作用使熔渣快速急冷,让熔渣内气体来不及被释放并在一定的粘度及表面张力的作用下,形成外表是玻璃质的内部有微孔的膨化渣。

基于高钛型高炉渣的特性以及本技术的特殊技术方法和工艺流程,本技术开发生产的膨化渣不含普通高炉渣存在的玻璃丝、石棉等有害有毒物质,膨化后的颗粒为多孔状结构,具有吸音、隔热、保温等良好的物理和热力学性能,强度高,可以代替建筑用砂、黏土页岩陶粒等用于加工生产空心隔墙板、空心砌块、透水路面砖、轻质混凝土、PC构件等各类水泥、混凝土类新型建材。