产品低碳设计方法研究进展

2018-12-19李方义王黎明

彭 鑫,李方义,王黎明,王 耿,李 龙,孔 琳,马 艳

(山东大学 机械工程学院 机械工程国家级实验教学示范中心,山东 济南 250061)

1 问题的提出

全球气候变暖是当前人类社会面对的严峻问题,联合国政府间气候变化专门委员会(Intergovernmental Panel on Climate Change, IPCC)第五次综合报告[1]指出,1900年至今,全球平均气温上升约1.3 ℃,2100年预计将上升2.0 ℃~4.5 ℃。由于人类活动所产生的温室效应气体(GHGs)浓度已达391 ppm,比有数据统计以来的最高值仍高出约30%之多[2]。根据国际能源署(International Energy Agency, IEA)[3]与荷兰环境评估署(Netherlands Environmental Assessment Agency, NEAA)[4]公布的最新报告显示,中国全年碳排放总量高达90.407亿吨,快速发展的工业占比达到31%,相较于俄罗斯(18%)、欧盟(12%)、美国(8%)存在一定差距,降低碳排放已经成为工业重要发展目标。从《京都议定书》、《哥本哈根协议》到《巴黎协定》[5-7]的签署,代表着中国对控制碳排放量的决心,同时也给低碳工业带来前所未有的挑战。因此,实施低碳、清洁、绿色、可持续发展的新型生态化工业模式,成为推动工业产品转型升级的必由之路。

作为工业活动的关键环节,产品设计包括产品规划、概念设计、结构设计、详细设计到原型试制、样件测试及批量生产[8-9],设计过程的多个阶段均对工业碳排放形势有严峻影响。以碳排放为指标能够显著量化产品设计潜在的温室效应影响,并可用于识别设计过程中的突出环节,因此如何在产品设计方法中注重低碳设计优化,最大程度提升设计的低碳可持续性,使产品更符合低碳生态的要求[10-12],已经成为研究热点,受到广泛关注。

产品低碳设计指在保证应有的功能、质量等的前提下,从设计源头将低碳性引入产品的设计和开发过程[13-16],强调以碳排放减量化(包括CO2,CH4,N2O,HFCs,PFCs,SF6等温室气体)为目标,在原材料获取、产品生产制造、使用维护、报废回收全生命周期中实现碳排放减缓与控制,强调低负荷、再利用和易循环的生态平衡设计思想。

目前国内外学者对产品低碳设计的研究涉及产品低碳设计方法研究、产品碳足迹建模与评估、产品低碳设计优化3个大类[17],且彼此存在关联,其中,设计方法作为研究基础对产品低碳性、创造性和设计效率有着重要影响。研究内容集中于低碳设计信息模型建立、低碳设计技术研究等方面[18-23],由于对低碳设计的相关研究正处于发展早期,产品设计与生命周期碳足迹关联关系较为复杂,仍需要对低碳设计方法拓展规律、知识分类体系、多元决策优化和跨域映射机理等关键科学问题进行深入研究。

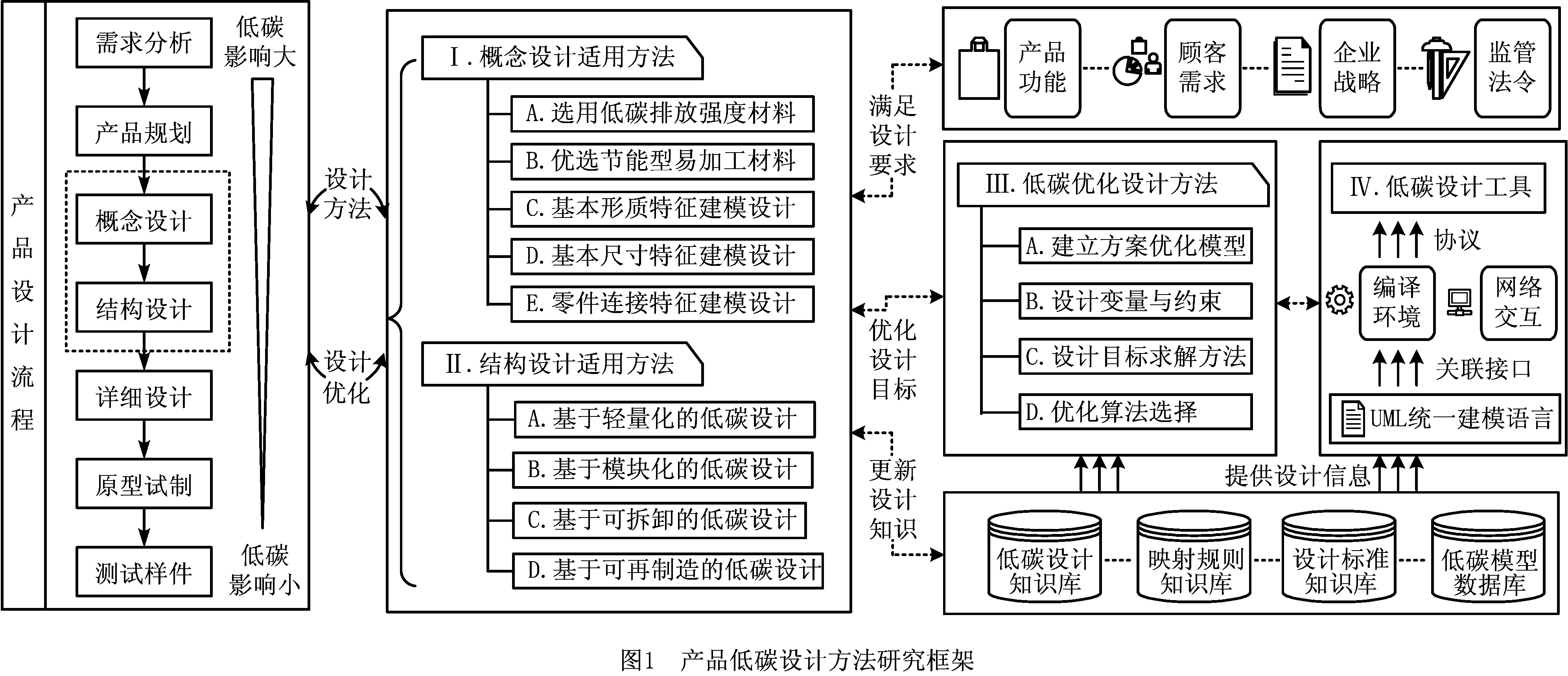

如图1所示,产品低碳设计方法研究框架由产品设计基础流程、设计方法分类体系、低碳设计知识库及支持工具构成。在产品设计流程中,概念设计与结构设计阶段的方法决策对碳排放影响更为显著,因此本文以设计过程碳排放减量化方法研究为目标,重点从产品概念设计阶段、结构设计阶段适用的低碳设计方法、低碳优化设计方法、低碳设计知识库及工具研究4方面对当前热点问题进行综述,针对产品低碳设计方法的最新研究趋势,总结提出需要关注的前沿方向。

2 概念设计阶段的低碳设计方法

产品概念设计是以设计需求为导向,通过建立功能行为关联寻找正确的组合机理,确定基本求解途径,生成设计方案的过程。该阶段对产品技术性能、工程成本、环境指标影响最大,设计方案生成主要受产品的基本形质特征和材料选择影响[24-25]。

2.1 材料选择

材料是低碳设计与低碳制造的基础,材料的碳排放强度对产品的低碳性能具有显著影响。因此,在设计阶段合理选择与使用低碳材料,对产品最终的低碳性意义重大[26],在保证一定机械性能条件下,耐久性材料、易回收、可再制备的材料和新型复合材料应当是替代的首选[20,27-28]。Zarandi等[29]提出一种基于生态设计领域专家知识,将知识转化为决策规则和决策树的模型,以支持指导低碳设计材料选择的初步筛选;Albinana等[30]建立了一种用于概念设计阶段的材料集成优选框架模型;Sakundarini等[31]提出轻量化多元材料选择模型;Lewis等[32]利用离散数据行为预测模型寻找设计空间最优材料方案,而且材料优选过程中应考虑区域差异性。Yoshizaki等[33]指出,即使设计中同种产品使用相同的零部件,其所产生的温室气体浓度水平也会因材料生产区域不同而有所差异;Zhang等[34]利用自适应算法求解液压滑块材料与结构耦合优化模型,以支持复杂产品低碳设计。

设计过程中材料的选择往往会影响到系统能量流动,能量是生产活动的基础并维持活动的稳定性。由于产品设计与生产过程相互关联,在设计中更加积极地思考潜在关联的能量流动具有重要意义[35-37]。从产品设计源头考虑降低材料在生产过程中可能需要的高能耗工艺,并使用低碳材料酌情替代[28],是产品低碳设计的要素之一。譬如,某些需要铸造、锻造、焊接、热处理、表面处理的材料往往耗能较高,其将产生较严重的环境影响。此外,设计中依据具体情况灵活选用易于设备加工制造的材料能够降低整个生命周期的碳排放,Alkadi[38]运用面向产品生命周期的设计 (Design for X, DfX)思想对生产活动的能源需求设计了决策模型,为材料低碳化提供了可行的思路。

从全生命周期角度来看,设计过程中合理选择低碳材料往往会对系统物质流、能量流产生一定影响,需要重点考虑。

2.2 基本设计特征建模

面向低碳设计的特征建模方法用于表达产品基本形质信息,可使产品设计在其全生命周期内具有较好的信息筛选与传递性[39]。因此,作为设计过程各种信息载体的设计特征,例如基本几何特征、形状特征、约束特征、拓扑特征等与碳足迹关联关系研究,能够对产品设计方案进行碳排放初步评估并提供设计改进。因此,与碳足迹相关联的特征模型建立、特征识别、特征映射等问题成为研究重点, Gaha等[40]研究了设计特征中涵盖的工程约束、公差、材料等与环境影响关联的关系;Nian[41]研究了光伏系统设备制造过程中碳排放与其设计的关联问题;Cao等[42]分析了机床生命周期碳排放特征,提出固定碳排放与可变碳排放,并证明了轻量化设计与可再制造设计可减少固定碳排放,能效与需求匹配可减少变动碳排放。美国国家标准与技术研究院(National Institute of Standards Technology, NIST)通过将机械公差原则引入到碳权重的计算中,引入“碳权重公差(Carbon Weight Tolerance Approach, CWTA)”概念,运用设计原理、公差分析和公差积累等原则支持碳权重分析[43]。另外,因为设计特征的变化会影响制造工艺、拆卸装配操作和回收方式,所以通过几何形状优化研究[44-45]和基础尺寸优化研究[46]等实现产品的低碳降耗成为关键。

产品设计方案中设计特征组成的多样性和产品生命周期信息的不确定性,使得设计初期阶段的设计参数与碳足迹难以关联和量化,系统性地考虑设计初期产品全生命周期环境问题(3R原则),即可回收性(recycling)[47-48]、可再制造性(remanufacturing)[49-50]和可再生性(reuse)[51-52]存在一定难度,目前大多仍依赖于产品设计师积累的知识与经验[53-57],已经成为该领域研究中的瓶颈问题。

Fukushige等[51]提出一种在设计初期通过描述生命周期场景来支持设计人员确定产品低碳设计策略的认知设计模型;He等[53]提出用于概念设计阶段碳足迹量化模型和低碳概念设计框架,评估了产品生命周期的环境影响;Devanathan等[57]提出一种面向概念设计阶段的产品半定量低碳设计方法,运用质量功能影响矩阵建立了产品功能与环境的关系,案例表明该方法能够使温室气体排放量减少20%;徐锋等[58]提出基于低碳约束的产品概念设计思路,给出概念设计阶段碳足迹计算模型和基于低碳约束的产品概念设计方法;He等[59]考虑产品生命周期中概念设计阶段的数据不确定性,提出一种支持概念设计低碳方案决策的碳足迹模型。

为解决设计初期信息不确定性这一关键点,解析算法(如动态规划[60]、流程情景[61]等)、信息智能(如BP-神经网络[62]、人工神经网络[63]、模糊规划[64]、灰色关联[65]等)发挥了重要作用。

由此可知,当前需要找到一种将设计特征域与碳排放域关联的方式,从而更好地处理设计早期信息的不确定性,以帮助设计者理解设计方案中隐含的低碳信息并作出优化改进,这是未来一大重要研究趋势。

3 结构设计阶段的低碳设计方法

产品结构设计根据功能目标使零部件构成一定的组织形态,生成产品结构树并将各部分编制成一个有机整体,从而确定了产品主要零部件结构及装配关系。以结构设计为导向的低碳设计研究在该领域占据了很大比重。Song等[66]提出一种基于零件结构获取产品碳排放物料清单的g-BOM方法,使设计师容易并快速评估低碳产品设计方案,不足之处在于简化了低碳设计中的零件优化替代过程,且对产品本身结构限制较大;Zhang等[67]提出一种基于典型机械结构联接单元的递归碳排放关联求解模型,深入研究了螺纹连接、销、键、铆接和焊接连接等结构设计对产品生命周期碳排放的影响,从机械产品结构设计层面发掘出与碳足迹的关联关系。

近年来,最新研究从产品拓扑关系设计角度分析与量化碳排放。例如,Li等[37]建立了一种新型几何拓扑结构模型,优化了焊接箱梁结构布局参数,为增强焊接结构机械性能、低碳性能提供了合理且有效的方法;Ramos等[68]在研究中证明了拓扑结构设计方法简单有效,然而其最优性仍取决于最初的基本结构并受总体结构单元数量的限制。此外,由于在产品设计方案中需要考虑各独立方案在实施时的冲突、结构载体联接的难易程度等复杂关联因素,孙良峰[69]围绕面向低碳的产品结构设计技术展开研究,提出结构关联碳排放信息映射与量化的分层递阶模型。不同结构设计方案会影响产品全生命周期的材料用量、装配方式、回收方式等,多种设计方法如轻量化、模块化设计、可拆卸性设计、可再制造设计技术等在低碳设计中发挥了重要作用。

3.1 基于轻量化的低碳设计

轻量化结构设计在保证产品性能与质量的前提下,通过优化产品布局来实现低碳目标[70],具体包括轻量化材料、轻量化结构、成型工艺优化设计、连接工艺优化设计等,设计方法多用于大型工程机械、航空航天、汽车等领域。Schöggl等[71]研究了早期设计阶段应用新材料、新零件和新工艺的轻量化设计技术的意义;Bein等[72]总结了轻质材料技术在欧洲绿色电动汽车项目中的应用。以上研究均说明轻量化设计在未来低碳产品发展中的价值。

值得注意的是,产品低碳轻量化设计需要综合考虑产品强度刚度、结构稳定性、构件断裂韧性等要求,保障良好的静动态运行特性,以避免出现支柱结构压弯、薄壁结构凸起、局部载荷过大、结构塑性极限、参数谐振等现象。

3.2 基于模块化的低碳设计

模块化设计指系统中具备基本功能的零件、组件或部件,通过标准化关联接口相互选择、联接、组合构成产品的方法。低碳模块化设计的意义不仅考虑了设计的结构或功能,还从模块化设计中提升了产品全生命周期的低碳拆卸性、可再制造性等。Qi等[73]依据模块化设计原则提出一种低碳产品技术动态配置应用模型;Su等[74]提出一种在设计阶段量化评估环境影响的方法,该方法基于遗传算法搜索装配结构和序列,从装配结构、装配顺序和供应链配置进行优化,以减少其全生命周期碳排放;鲍宏等[75]以模块单元构建产品多层次碳足迹分析模型,提出产品碳足迹的结构单元映射方法,并将产品多层次碳足迹分析方法与敏感性分析相结合,探索其在低碳设计方案改进中的应用。另外,基于产品族的模块化设计同样是低碳设计方法之一,组件标准化与组件共享展现出多元性与互换性的特点,Wang等[76]针对低碳产品族设计关联环境问题提出一种新的规划方法,并验证了其可靠性。面向低碳的产品模块化设计有助于减少碳排放带来的不利影响,缩短产品设计与开发周期,加速产品系列化与标准化过程。

3.3 基于可拆卸的低碳设计

可拆卸性设计在满足基本功能的前提下,在产品设计阶段就充分考虑装配结构的易拆卸性,从而达到减少温室气体排放的目的,该过程间接减少了拆卸过程消耗的物料与时长。可拆卸性评估、拆卸深度分析与拆卸序列规划是近年来研究的重点,其作用是保障产品在生命周期终结(End of Life, EOL)阶段降低拆卸回收的时长与物料消耗。Veerakamolmal等[77]提出基于产品结构分解树的拆卸索引与评估,分析了寿命末端设计对环境的影响问题;Eckelman等[78]从初级生产使用的各种统计和工业数据源模型分析计算了航空合金金属回收问题,以降低生命周期温室气体排放;Favi等[79]建立了基于拆卸知识的产品可拆卸性设计准则,分析了设计阶段与寿命末端的环境影响关联关系;Harivardhini等[80]提出一种集成框架支持产品早期设计阶段的可拆卸性设计决策,以降低设计方案对环境的影响。

随着可拆卸性设计研究的不断发展,局部拆卸设计思想可灵活用于产品低碳设计过程,方法侧重于产品关键组件易于更换、维护或回收,使设计更为灵活。Smith等(2016)[81]提出了一种局部拆卸序列规划方法,能够降低生态影响并有利于改进产品设计。

3.4 基于可再制造的低碳设计

通过设计初期的优化材料选择和结构设计可使产品在寿命末端具备良好的可再制造和再利用性,提高产品服役周期,从产品全生命周期角度增强低碳性能。刘涛等[82]提出面向主动再制造的可持续设计概念;宋守许等[83]分析了主动再制造设计中的产品级设计、零部件级设计和结构级设计,阐述了主动再制造设计的基础理论和基本流程;鲍宏等[84]提出基于发明问题解决理论(Theory of Inventive Problem Solving, TRIZ)的主动再制造绿色创新设计方法,对产品设计低碳性能起到了积极影响。

综上所述,面向低碳的产品设计促进了生命周期过程中资源的高效利用,对温室气体减排具有重要意义。设计过程常结合质量功能配置、实例推理、冲突消解、可拓理论、协调设计等方法,针对设计目标、设计条件、设计约束与标准关联进行求解。

4 低碳设计决策的多目标优化问题

低碳设计是一个多学科、多变量、多目标且包含不确定因素的决策、协调与优化过程。产品低碳设计研究不仅着眼于某产品生命周期所产生的碳排放,还会考虑产品的性能与生产成本等因素;另一方面,由于产品生态化、轻量化、模块化设计影响其在使用维护回收阶段的难度与成本[85],已成为制约低碳设计综合协调的关键问题之一。

低碳设计中的优化方法包括优化问题辨识、模型抽象、设计目标求解与算法选择等。其中,问题辨识和模型抽象仍需要设计师的经验累积,目标求解和算法选择已形成系统性研究。在设计目标函数求解中常用约束法、理想点法、min-max法、功效系数法、目的规划法、多属性效用函数法等。

在早先大型设计多目标问题寻优算法上,常用数学规划法、最优准则法,但求解精度与效率不高。计算智能(Computational Intelligence, CI)提供了可行解决方法,例如结合遗传算法(Genetic Algorithm, GA)[86]、带精英策略的非支配排序的遗传算法(Non-dominated Sorting Genetic Algorithm, NSGA-Ⅱ)[87]、模拟退火 (Simulated Annealing, SA) 算法[88]、粒子群优化 (Particle Swarm Optimization, PSO) 算法[89-90]、蚁群优化(Ant Colony Optimization, ACO) 算法等常规优化方法,或结合差分进化 (Differential Evolution, DE) 算法、量子进化算法(Quantum Evolutionary Algorithm, QEA)、生物地理学优化 (Biogeography-Based Optimization, BBO) 算法、神经网络 (Neural Network, NN) 算法等进化优化方法实现产品或零部件低碳化。Chiang等[62]基于逼近理想解排序法提出一种双目标绩效决策模型,帮助企业和产品设计工程师快速选择最优低碳方案,提高设计效率;Xu等[87]建立了企业、用户、政府需求三级耦合系统的多目标优化问题,并运用非支配排序的遗传算法对其进行求解,以实现产品低碳设计下的多方共赢;He等[91]提出一种低碳足迹约束下的轻量化设计方法,识别出了对整个设计对象影响最大的参数。

优化设计方法已经研究多年,但与低碳设计相结合的研究仍然不足,如何快速选择低碳设计方案,如何在全生命周期视角下准确识别并定位高碳设计单元,仍然存在困难。低碳设计模型正向多维度、多约束、多目标、高跨度发展,其中设计参数与碳足迹建模、约束条件的建立、最优解集取舍、收敛效率与鲁棒性等方面成为低碳设计多目标决策过程中需要考虑的主要问题。

5 低碳设计知识库及支持工具研究

产品设计是一个不断对设计知识进行拓展与优化的过程。产品低碳设计知识库和实例库作为信息支撑基础,包含了设计原则与规范、设计标准与方法、专家经验等信息,其有效构建能够帮助设计人员管理产品低碳设计实例信息,提高产品低碳设计效率。

Chiu等[92]建立了一种连接产品功能性与低碳物理设计构件的知识库体系,帮助支持低碳设计过程中的组件选择决策;赵燕伟等[93]提出一种基于多维关联函数的产品低碳设计实例分类方法,并通过建立产品低碳设计实例库的方法集成量化了产品碳足迹和资源消耗成本,分析了需求变换对产品低碳设计实例分类的动态影响关系。

产品低碳设计知识库有效支持了设计过程建模及设计对象建模中的知识重用,He等[94]提出一种支持低碳设计的产品碳足迹集成模型,以提供有效的知识重用;张雷等[95]将知识重用方法引入绿色产品的概念设计中,提出基于功能—行为—结构—绿色设计域映射关系的绿色设计单元实例检索方法,帮助设计人员在设计早期阶段提供能耗及环境影响预估。

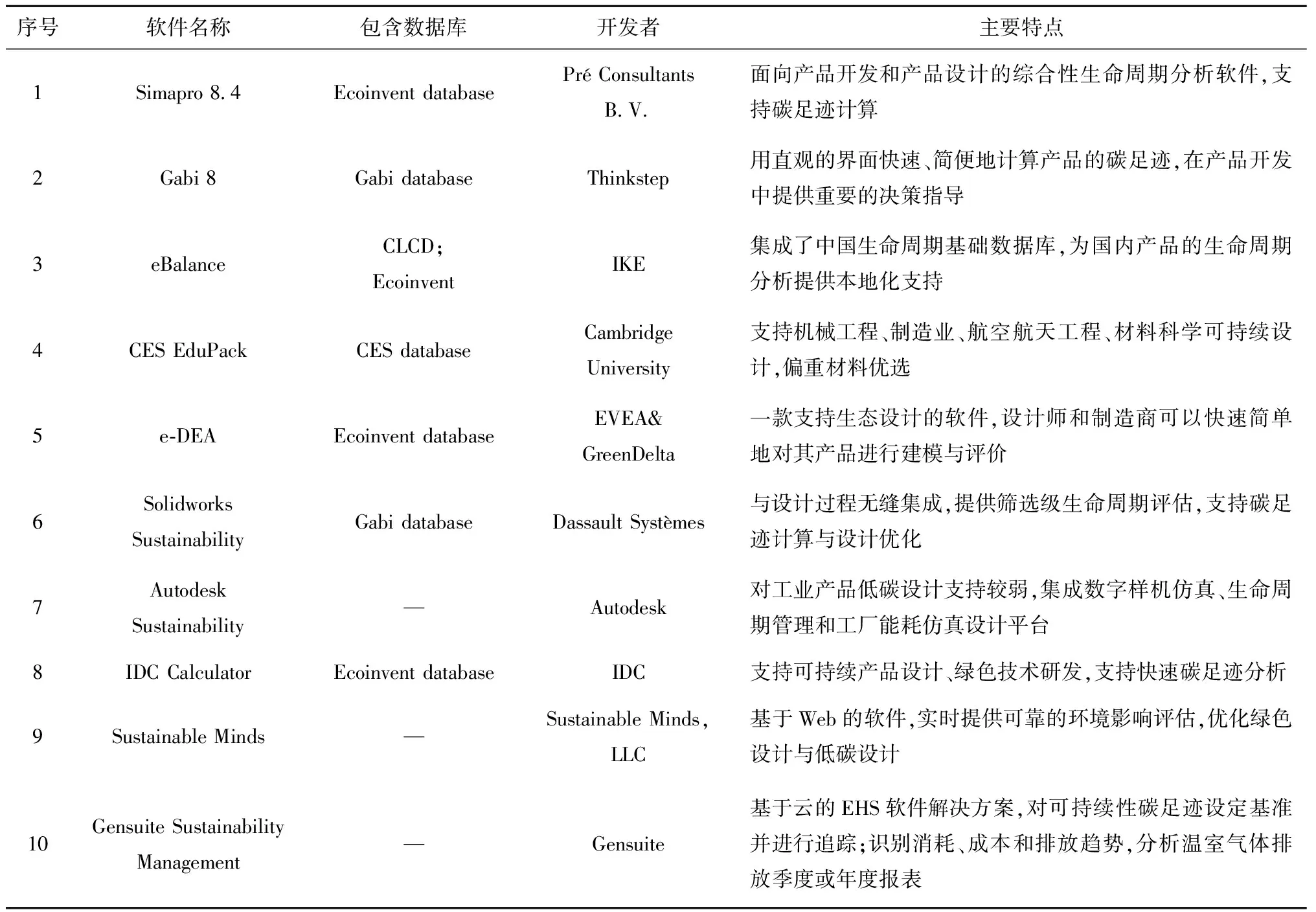

产品低碳设计支持工具作为应用拓展,集成了设计知识库、实例库、数据库与产品模型,有助于设计者在设计初期信息不完备的条件下实现产品低碳评估、结构优化和参数优化。近年来,低碳设计工具着重考虑产品开发过程中与计算机辅助技术(Computer Aided X, CAX)、产品数据管理(Product Data Management, PDM)、企业资源计划(Enterprise Resource Planning, ERP)、万维网 (World Wide Web, WWW)的环境集成与接口关联问题[96-99],尤其在浏览器/服务器 (Browser/Server, B/S)网络结构中,基于.NET Framework、JAVA服务器页面(Java Server Pages, JSP)编译器、超文本预处理(PHP Hypertext Preprocessor, PHP)编译器开发原型系统逐渐代替组件对象模型(Component Object Model, COM)编译成为趋势,在很大程度上方便了产品低碳设计开发过程,更体现了集成——优化——迭代设计的思想。表1所示为近年来几种典型低碳支持工具及主要特点,可以看出,低碳设计软件工具正在向平台化、网络化、服务化、融合化的方向发展,更适用于产品低碳设计过程建模与设计优化。但未来低碳设计软件如何应用于更复杂的场景,软件架构如何更加系统地集成异构数据,如何增强信息挖掘重用,元数据和元模型如何与设计软件高效对接,需要进行更深入的研究。

表1 典型产品低碳设计软件工具

6 研究展望

产品低碳设计是一个从设计思维出发,以全生命周期碳排放减量化为目标,并在企业战略与设计规范约束下,实现相应产品价值与功能且满足客户需求的多学科系统工程。然而,对产品低碳设计的研究尚处于不断发展中,仍存在以下需要关注的若干方向:

(1)当前研究表明,制定合理的设计方案对减少产品生命周期碳排放具有重要意义。目前,对大型复杂产品的低碳设计与决策仍存在周期长、成本高、数据需求量大等困难,解释产品设计与碳排放关联影响规律、建立设计域与碳排放域本质关联关系、提高产品模型映射精度与设计效率、帮助设计者从设计源头上指引低碳设计方向,还有待深入研究。

(2)面向低碳的产品设计是一个复杂的跨空间设计问题,由于与产品设计信息关联覆盖面大、影响因素多,挖掘设计方案中隐含的碳排放信息成为关键。在产品全生命周期场景中,需要综合考虑各阶段由设计方案带来的碳减排潜力,提升产品制造过程的易加工性和能量效率,以及产品回收过程的易拆解性和可回收率等;在产品设计流程中,概念设计与结构设计等早期阶段对降低产品系统的碳排放强度影响明显,应重点协调产品碳排放、功能、成本综合效益,降低低碳设计的不确定性。以上从功能、材料、结构、参数等角度需加强与基础设计的信息融合,进一步探究一般规律。

(3)伴随工业信息化与智能化的大力发展,产品低碳设计理论方法的实施最终需要借助计算机辅助设计软件应用于更复杂的设计场景。当前基于数据驱动、知识驱动的计算与分析较少,具有时效性、区域性、行业性的支撑数据与相关标准分散且不足,低碳设计知识的表达、传递与重用需要加强。因此,提供高效可行的计算机低碳设计集成开发平台,实现设计方法、数据库、知识库与现有计算机辅助设计平台的对接与交互,仍将是未来一个重要的研究方向。

7 结束语

本文对产品低碳设计方法进行了系统性的关联研究,重点梳理了产品概念设计阶段和结构设计阶段适用的低碳设计方法、低碳设计过程多元优化、低碳设计知识库及支持工具研究4方面的热点问题,并进行了论述。通过分析相关文献,总结提出了低碳设计中的3大研究难点与关注方向。

产品低碳设计作为现代设计方法,是一项涉及多学科的复杂的系统工程,需要设计人员与研究者协同合作,从多角度深入研究设计要素与碳足迹影响机制,使产品功能、价值、环境属性协调优化,使产品设计为未来的低碳、清洁、可持续社会发展助力。