脱氮工艺在化工污水处理中的应用

2018-12-17胡超

胡超

(中国石化巴陵分公司,湖南岳阳414000)

随着化肥、合成洗涤剂及农药等的广泛使用,水体中的营养物质浓度不断升高,而水体中氮、磷是引起水体富营养化的主要原因之一。自2017年7月1日起,《石油化工污染物排放标准》(GB31571—2015)全面执行,标准中明确规定外排污水总氮质量浓度必须小于等于40 mg/L。在此背景下,石油化工企业外排污水总氮能否达标已成为企业发展的限制因素之一。

废水中氮的去除方法有物理法、化学法和生物法3种,其中生物法脱氮是在微生物的作用下,将有机氮和氨态氮转化为N2和NxO的过程,具有经济、有效、易操作、无二次污染等特点,被公认为是一种最有发展前途的方法之一,目前在全球污水处理装置中被广泛应用。巴陵分公司水务部云溪生化车间厌氧-好氧(A/O)装置于1998年投入运行,设计处理能力为300 t/h,主要处理综合污水,由于装置建设之初未考虑污水的脱氮处理,因此装置不具备反硝化脱氮功能,必须对现有的污水生化处理装置进行脱氮功能改造。文章比较了几种常用的脱氮工艺及优缺点,结合生化车间A/O装置硝化-反硝化改造情况,介绍了装置硝化-反硝化工艺的设计要点及运行效果。

1 脱氮工艺

1.1 传统生物脱氮工艺

传统的生物脱氮工艺是由巴茨(Barth)开创的三级活性污泥法流程,以氨化、硝化和反硝化3步反应过程为基础建立。该工艺硝化和反硝化过程单独处理,每一部分都有自己的沉淀池和各自独立的污泥回流系统,除碳、硝化和反硝化均在各自的反应器中进行,并分别控制在适宜的条件。

该工艺优点是好氧菌、硝化菌和反硝化菌三种菌种分别生长在各自不同的构筑物中,均可在自身适宜的环境下生长繁殖,所以反应速度较快,5日生化需氧量(BOD5)去除和脱氮效果较好。缺点是流程长、处理构筑物多、附属设备多,基建费用高、因需要补充碱度和碳源导致运行费用较高。

1.2 A/O 脱氮工艺

A/O工艺是一种有回流的前置反硝化生物脱氮流程,其中前置反硝化在缺氧池中进行,硝化在好氧池中进行。污水先进入缺氧池,再进入好氧池,并将好氧池的混合液与沉淀池的污泥同时回流到缺氧池。污泥和好氧池混合液的回流保证了缺氧池和好氧池有足够数量的微生物,并使缺氧池得到好氧池中硝化所产生的硝酸盐。而污水和混合液的直接进入又为缺氧池反硝化提供了充足的碳源有机物,使反硝化反应能在缺氧池中进行,反硝化反应的出水又可在好氧池中进行BOD5的降解。

1.3 新型脱氮工艺

1.3.1 短程硝化反硝化工艺

其基本原理是将氨氮氧化控制在亚硝化阶段,然后通过反硝化作用将亚硝酸氮还原为氮气,经NH4+–N→NO2-–N→N2完成,整个过程较全程硝化反硝化大大缩短。短程硝化的标志是有稳定且较高的NO2-–N积累,即亚硝酸氮积累率较高。

与传统的生物脱氮工艺相比,该工艺有以下优点:硝化与反硝化两个阶段在同一反应器中进行,简化了工艺流程;缩短了水力停留时间,减少占地面积;氨氮只需要氧化成亚硝酸盐,可减少25%左右的供气量,降低能耗;节省了反硝化过程需要的碳源,同时硝化产生的酸度可部分地与反硝化产生的碱度进行中和,减少了药剂使用费用。

1.3.2 同步硝化反硝化工艺

反硝化在好氧条件下发生,同样,硝化反应在氧浓度较低时也能够发生。在此过程中,好氧反硝化菌同时利用氮和氧作为最终电子受体,直接将氨转化为最终气态产物。由于许多好氧反硝化菌同时也是异养硝化菌,能够直接把NH4+转化为最终气态产物而去除。因此,同步硝化反硝化生物脱氮也就成为可能。

1.3.3 厌氧氨氧化工艺

该工艺是在厌氧条件下,微生物直接以硝酸盐或亚硝酸盐为电子受体,以氨氮作为电子供体,将氨氮氧化生成氮气,硝酸盐和亚硝酸盐还原为氮气。厌氧氨氧化是一个全新的生物反应,与硝化作用相比,其以亚硝酸盐取代氧,改变了电子受体;与反硝化作用相比,其以氨取代有机物作为电子供体。

目前,绝大多数污水处理厂脱氮处理采用传统脱氮工艺,如A/O、厌氧-缺氧-好氧(A2/O)、序批式活性污泥法(SBR)等,虽然这些工艺在运行过程中均存在不同的问题,但传统脱氮工艺运行稳定、技术成熟。新型脱氮工艺虽然有占地面积小、运行成本低等优点,但新型脱氮工艺不够成熟,运行过程控制不稳定,对自控系统要求较高,装置很容易出现波动,且一旦受冲击恢复运行需要较长时间。因此,传统脱氮工艺被广泛使用,且很多新建污水处理装置仍采用传统脱氮工艺。

2 A/O 装置脱氮改造

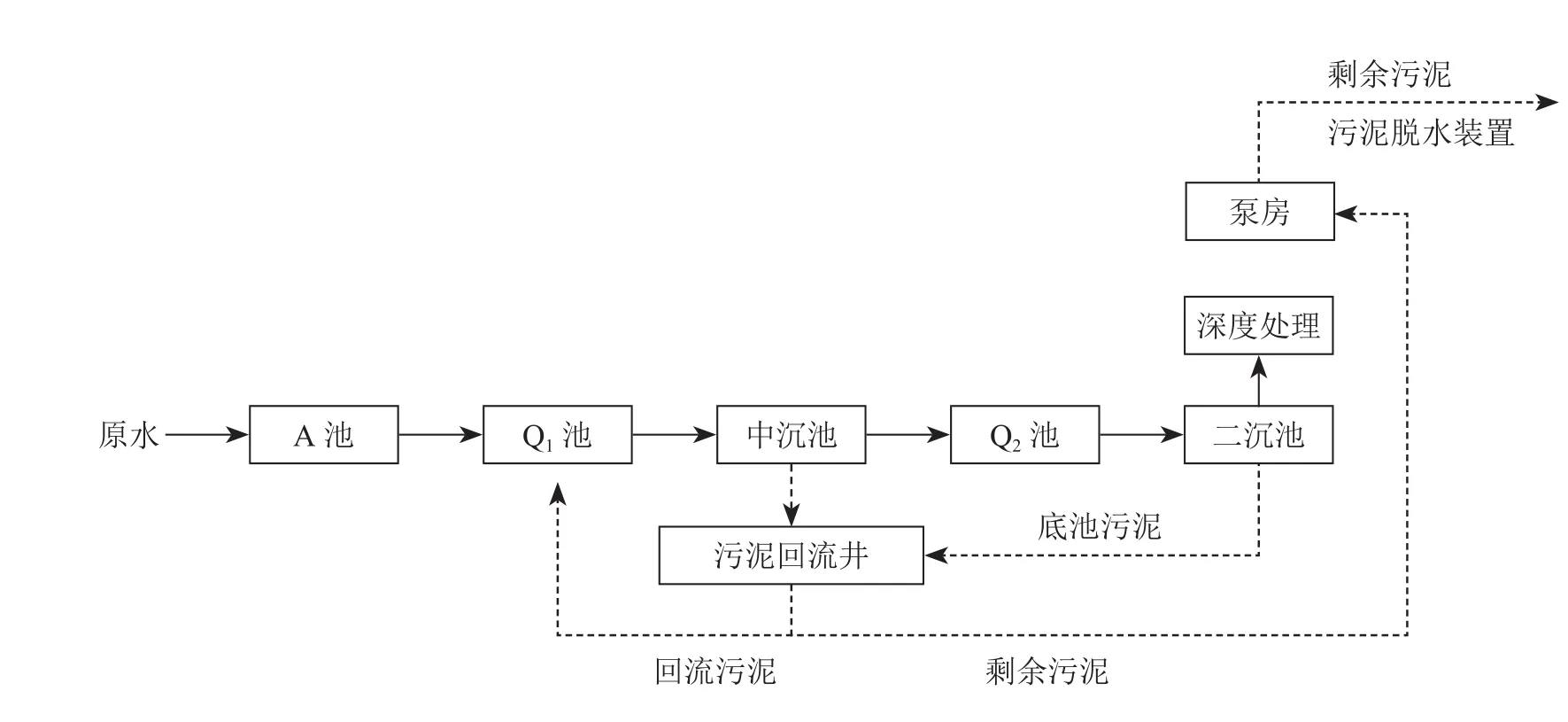

图1 A/O装置改造前流程

图2 A/O装置改造后流程

生化车间A/O装置主要设备包括:A池、O1池、中沉池、污泥井、污泥回流泵3台、剩余污泥泵2台、O2池、二沉池,原则工艺流程见图1。改造方案为:前段采用硝化-反硝化工艺,后段保留原工艺,即A池为缺氧反硝化段,O1池为好氧硝化段,原则工艺流程见图2。处理流程为:污水先后进入缺氧段和好氧段,充分利用缺氧生物和好氧生物的特点,使污水得到净化。在好氧段,污水中含碳有机物被活性污泥中好氧生物氧化分解,有机氮通过氨化作用与氨氮一起在硝化作用下,转化为硝态氮;在缺氧段,活性污泥中的反硝化细菌利用硝态氮和污水中的含碳有机物进行反硝化作用,使化合态氮(硝态氮)转化成分子态氮(N2),含碳有机物转化为CO2,同时去碳和脱氮。

该次硝化-反硝化改造新增了3台硝化液回流泵(功率各30 kW),拆除了A池原有的曝气系统,新增8台浮筒式水下搅拌器(功率各5 kW),新增一套酸碱自动投加系统。消耗方面,硝化液回流泵1台长期运行,8台搅拌器长期运行,酸碱投加系统间断运行,按每月30天计算,电耗增加5万kW·h /月。对进装置pH值控制较好,且进水总氮浓度较稳定,A池及O1池内pH值较稳定,酸碱消耗较小。

3 硝化-反硝化工艺设计要点

3.1 能耗

考虑到硝化-反硝化工艺需要分别设置污泥回流系统和内回流系统,尤其是内回流系统回流比在200%~400%,会增加投资和运行能耗。因此,改造时所有回流泵均采用变频控制,根据去除效果合理控制回流比,减少能耗。

3.2 溶解氧

硝化段溶解氧较高,大量溶解氧会随回流进入缺氧池,影响反硝化效果。针对此状况采取的措施为:严格控制硝化段溶解氧在2~4 mg/L,同时关小硝化段末端曝气量,尽量降低进硝化液回流井的溶解氧。在缺氧段,采用水下搅拌器,减少污水与空气的接触,同时利用水下搅拌器对污水进行均匀混合,控制缺氧池内溶解氧不高于0.5 mg/L。

3.3 沉淀池污泥

污水中含有一定浓度的硝酸盐,若运行不当,污水会在沉淀池内发生反硝化反应,使污泥上浮,水质恶化。针对此状况采取的措施为:控制硝化反硝化运行效果,提高装置总氮去除率;控制装置进水总氮,降低进沉淀池硝酸盐浓度;根据装置设计负荷,控制装置进水水量,控制沉淀池污水上升速度,避免出现污泥上浮。

3.4 硝化菌

硝化菌群增殖速度慢且难以维持较高的生物浓度,特别是冬季低温时,易造成系统的水力停留时间(HRT)较长,需要较大的曝气池,增加投资和运行费用。针对此问题采取的措施为:当硝化菌数量较低时,通过投加硝化菌种来提高硝化菌数量。

3.5 酸及碱消耗

硝化过程中产生的酸度需要投加碱中和,且反硝化过程需要严格控制pH值,需要投加酸、碱调节,增加处理费用。针对此问题采取的措施为:通过控制装置进水pH值在7.5~8.5,利用前端反硝化产生的碱度,补充硝化过程的碱度;安装在线pH计,同时安装酸、碱自动投加装置,及时准确地调节硝化反硝化反应的pH值。

4 运行效果

A/O装置改造后进出水总氮含量见表1。由表1可以看出,通过对硝化菌、反硝化菌培养驯化,对硝化液回流比、溶解氧、pH值等运行指标的摸索优化,改造后A/O装置进水总氮质量浓度在30.00~70.00 mg/L,出水总氮质量浓度小于9.23 mg/L,总氮去除率稳定在80%左右,可确保排放污水总氮含量达到GB 31571—2015中总氮质量浓度小于等于40.00 mg/L的排放指标。

表1 A/O装置改造后进出水总氮含量

5 结论

现有脱氮工艺包括传统生物脱氮工艺、A/O脱氮工艺,以及短程硝化反硝化工艺、同步硝化反硝化工艺、厌氧氨氧化工艺等新型脱氮工艺。传统脱氮工艺因运行稳定、技术成熟,仍被已建和新建污水处理装置广泛使用。采用硝化-反硝化工艺对A/O装置进行改造时,需要考虑能耗、溶解氧控制、沉淀池污泥上浮、硝化菌增殖慢、酸及碱消耗等问题。采用硝化-反硝化工艺对A/O装置进行改造后,装置进水总氮含量在30.0~70.0 mg/L,出水总氮质量浓度小于9.23 mg/L,总氮去除率稳定在80%左右,可满足污水总氮达标排放。