铝合金车身骨架铆接工作平台的改进

2018-12-14李广栋李学成岳崇飞赵志秋

李广栋, 李学成, 岳崇飞, 赵志秋

(山东沂星电动汽车有限公司, 山东 临沂 276000)

近年来,电动客车产业快速发展,电动客车的轻量化及能耗已经成为衡量电动客车综合性能的重要指标。铝合金车身结构的成功应用,有效地降低了整车自重,这意味着电动客车将具有更大的承载能力和更远的续驶里程。

由于铝合金车身骨架全部采用铆钉铆接,以及铝骨架车身的特殊结构,现有胎具的工作平台不能满足其快速生产的要求。为提高生产效率,本文对现有工作平台进行分析,并提出3种改进方案。

1 现有工作平台结构

车身骨架在制作过程中,其前后围、顶盖及底架总成均可使用卧式胎具制作,无需搭建工作平台;其左右侧围铆接时,两面必须同时作业,需使用立式胎具,由于受高度限制,需要工作平台辅助。

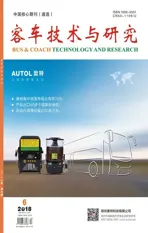

铝合金侧围铆接原工作平台由木板搭接而成,借助侧围铆接胎具可伸缩结构支撑,由C型钳连接固定,如图1所示。待铝骨架侧围完成全部铆接作业后,需拆除工作平台侧围骨架才能吊离工装胎具。每完成一件铝骨架侧围,该工作平台需安装、拆除一次,增加了额外的工作量,降低了生产效率;且木板搭接处出现台阶,给生产带来安全隐患;多片木板拆除后需要一定的存放空间,影响了车间空间利用率,影响物料存放,间接影响了生产效率。

图1 现有工作平台结构

2 工作平台的改进方案

2.1 液压缸结构改进方案

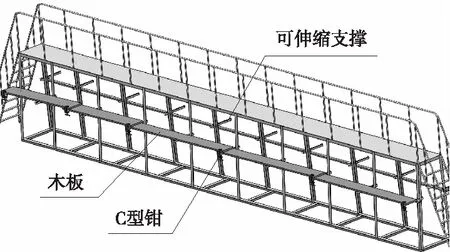

该方案平台总长14 000 mm,由液压缸[1]提供动力,为保证结构平稳,使用3组举升结构,如图2所示,每组都由一组液压缸组成剪刀式结构[2],3组液压缸由1台1.5 kW上置立式液压泵提供动力[3],采用分流阀联动3组液压缸,使其具有相同的伸缩量,保证平台平稳升降[4],且在断电时,平台能固定在某处,不会因重力作用而下降,避免了意外事故的发生。

平台及底座使用10#H钢焊接[5],平台上表面铺2.5 mm厚的防滑钢板,中间支架为剪刀式结构,使用100 mm×50 mm×5.0 mm矩形管焊接。平台与作业人员直接接触,将局部载荷转化为均布载荷,从而增强局部承载能力;中间支架既支撑了平台的载荷,又通过铰接将液压缸的伸缩运动转化为平台的升降运动,完成运动形式的转化;底座主要起支撑和传递作用,它不仅承担整个平台的重量,并且将作用力传递到地基上;平台和底座均设有滑轨,减小了滑轮转动阻力;通过这些机构的相互配合,实现了平台的平稳运行,如图3所示。

图3 液压缸局部结构图

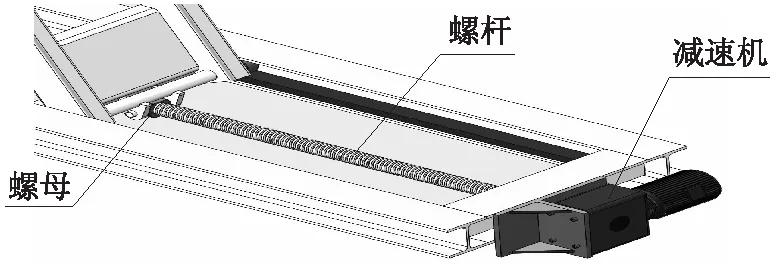

2.2 螺杆传动结构改进方案

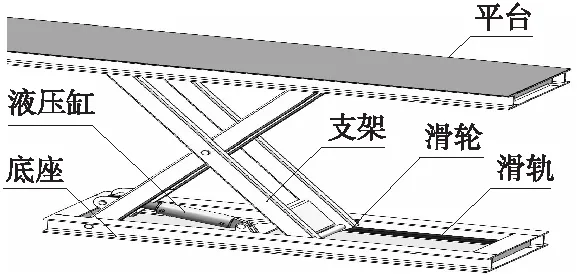

该方案中平台主体结构与液压缸结构相同。螺杆结构为分段式,三分段之间用无缝管通过联轴器与螺杆连接[6],如图4所示,保证动力传递同步,平台升降平稳。螺杆螺母具有自锁功能,停止动力输入时能保证平台在任何位置停止。

图4 螺杆传动结构轴测图

其动力输入为S系列蜗轮蜗杆减速机,使用梯形螺杆传递动力[7],如图5所示。螺杆选用合金工具钢9Mn2V[8],其耐磨性及尺寸稳定性较好;螺母与支架铰接,用钢做外套,内部用离心铸造法浇铸青铜,增加耐磨性。螺杆旋转,螺母带动支架沿水平方向移动,通过剪刀式结构完成平台升降。

图5 螺杆传动局部结构图

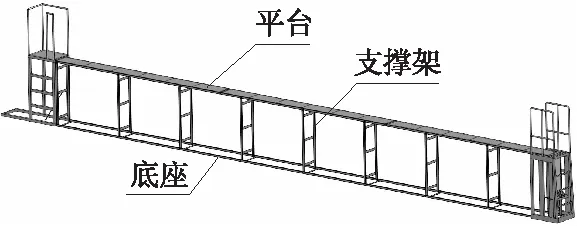

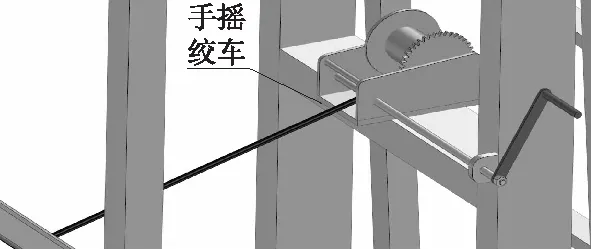

2.3 手摇绞车结构改进方案

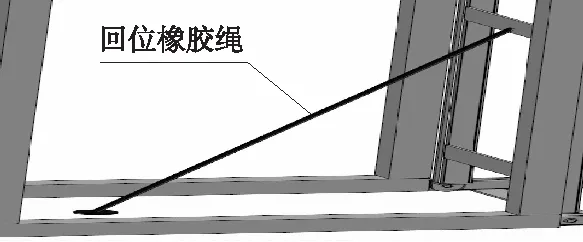

该结构使用手摇绞车提供动力[9],平台及立柱主体结构使用40 mm×30 mm×2.5 mm矩形管,平台上表面铺2.5 mm厚的防滑钢板,如图6所示。为便于安装,平台制作为三段式,用销轴连接成整体结构,底座为矩形管与5 mm钢板焊接而成的凹槽结构,平台与底座通过9组支撑架铰接,组成多个平行四边形结构[10],利用平行四边形的不稳定性,可以保证平台收缩进入底座凹槽结构中;同时,利用平行四边形具有对边平行关系不变的特性,保证了平台始终水平,满足了作业要求。

图6 手摇绞车结构轴测图

图7 手摇绞车结构放大图

图8 回位橡胶绳安装图

2.4 方案分析

液压缸结构与螺杆结构的平台主体结构相同,均使用较大规格型钢,制作成本高,且回落到最低点时与地面形成高200 mm台阶,给车间作业带来安全隐患;液压缸结构的液压泵、分流阀、高压油管等部件的安装相对复杂,且液压缸对环境要求较高,后期维护成本较高;螺杆结构使用的梯型螺纹,在传动时易卷入渣屑,加速螺杆螺母磨损,且三组梯型螺杆安装需同心,安装固定难度较大。

手摇绞车结构使用了小规格矩形管,保证平台强度的同时也降低了制作成本;平台分段制作后再用销轴连接成整体,降低了制作及安装的难度;使用手动绞车提供动力,无需外接电源、气源等,手动绞车结构轻巧,安装方便,日常维护简单,生产产生的粉尘、渣屑对手动绞车影响很小;因平台为嵌入式结构,回落到最低点时与地面高度差较小,安全隐患更小。

通过以上分析可见,手摇绞车结构占用的空间较小,制作成本更低,安装、操作更简单,安全性更高;平台可以快速升降,减少了辅助作业时间,生产效率得到提高,符合快速生产的要求,因此推荐使用手摇绞车结构。

3 结束语

本文通过分析现有工作平台存在的不足,立足于实际生产,提出了3种改进方案,通过对各方案的制作成本、动力输入、后期维护及可操作性等方面进行对比,确定手摇绞车结构为最终方案。