纯电动客车低压用电研究

2018-12-14陈国强林裕钟

陈国强, 苏 航, 林裕钟

(1.厦门城市职业学院 机械与自动化工程系, 福建 厦门 361008;2.厦门金龙联合汽车工业有限公司, 福建 厦门 361023)

纯电动客车的低压设备电源一般通过将其动力电池高压电(直流400~600 V)经DC/DC模块转变为低压电(直流24~28 V)来获得,即整车会标配一个高压控制柜,含DC(高压)/DC(低压)功能模块来实现低压供电。电气设计工程师在设计低压供电方案时要考虑DC/DC模块的输出功率是否满足用电需求。因此,有时设计人员怕设计失误,往往是简单地将各个用电设备的功率进行累加后求用电总功率,然后就直接判断原标配DC/DC模块功率是否需要加大,或是否要额外增加1个DC/DC模块。这样的做法可能导致设计冗余过大,增加设备成本和设备安装空间。

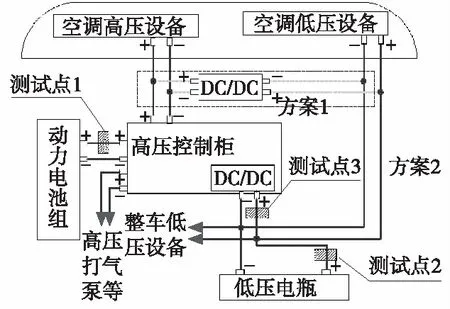

1 某电动轻客实际应用问题

轻型客车物料成本管控严格及可布置设备空间小[1-2],如一款轻客6706电动车,其车长7 m、宽2.05 m,整车高压舱内布满了电机、电机控制器、打气泵、高压控制柜等。一般客车设计供电方案是要求电空调顶机内自带DC/DC模块,如图1中的方案1,但在该款车型设计时电空调厂家提出因顶机内部空间紧张,无空间安装空调的DC/DC模块,希望取消并从整车DC/DC模块直接供电给空调低压用电设备,如图1中的方案2。但经电气设计工程师估算,加上空调低压用电后的整车低压用电总功率已大于整车标配的高压控制柜DC/DC功能模块的输出功率,不同意请求方案,仍要求按图1中的方案1执行。但如果采用方案2,一方面可以降低空调成本;另一方面解决空调自带DC/DC模块安装问题。笔者根据多年的设计经验,初步判定已有DC/DC模块功率输出是足够使用的。下面进行分析论证。

图1 电路连接与测试点图

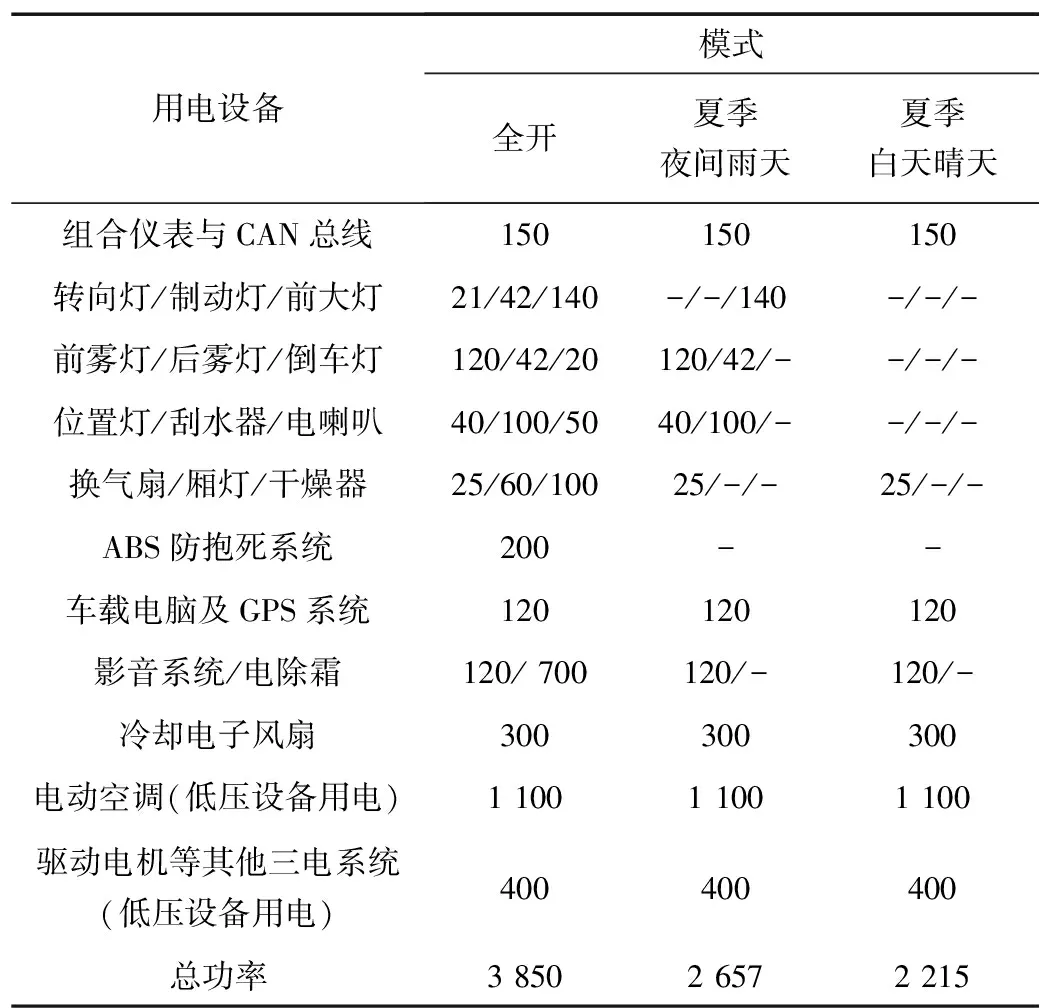

2 理论电耗分析

为了能够准确分析电耗,需要先对整车所有低压设备用电功率进行统计。在要求电空调工作的前提下,将整车低压设备用电情况分为 “全开”、“夏季夜间雨天”、“夏季白天晴天”3种模式。 一般情况下“全开”模式的使用工况是很少的,“夏季白天晴天”模式是车辆实际使用最多的工况, “夏季夜间雨天”模式是车辆实际使用较为恶劣的工况[3-5]。

表1 整车低压设备功率用电情况统计 W

由表1可知,简单粗略地根据“全开”模式来计算整车低压设备用电需求总功率约为3.9 kW,确实是大于原整车标配的高压控制柜DC/DC功能模输出功率3 kW。事实上,各用电设备有使用频率问题,准确计算出总电功率需要乘以使用频率的权重系数(权重系数因各整车厂自定义有差异,本文不展开讨论),加权后总的电功率需求会小很多。实际上“夏季夜间雨天模式”已是车辆实际使用的较为恶劣的工况,基本接近综合工况。从表1可知,“夏季夜间雨天模式”约为2.7 kW,小于原整车标配的高压控制柜DC/DC功能模块输出功率3 kW,可以初步判定空调系统无需额外增加DC/DC模块给其自身低压设备供电。这仅是理论估算,需要进行实车测试验证。

3 实车测试验证

3.1 测试方案

选用横河WT3000电功率测试仪,该测试仪有4个测量模块,可以同时测量4个电压4个电流(霍尔电流传感器采集)。霍尔电流传感器将采集到的电流信号输入测试仪主机,加上测量到的电压信号,测试仪主机可以通过精确计算得出当前电功率或高精度积分运算得出测量时间段内的功耗[6-7]。

车辆动力电池组输出的高压电经高压控制柜后进行分配,一部分高压电输出给空调高压系统、高压打气泵、高压转向泵、驱动电机供电,一部分高压电需转换为低压27 V给低压电瓶、空调系统等整车其他低压设备供电。其中空调系统低压设备供电可采用方案2直接连接上整车高压控制柜DC/DC模块输出端;也可以采用方案1增设1个DC/DC模块,DC/DC模块一侧直接连接原供电空调高压设备的高压端子,另一侧接空调系统低压设备。本文实车验证是方案2下低压供电使用情况,如图1所示。

图1中根据实际电流走向设置了3个采集点:采集点1安装在动力电池端,测试的电流或功率设为I1或P1;采集点2安装在低压蓄电池端,测试的电流或功率设为I2或P2;采集点3安装在高压控制柜DC/DC模块输出端,采集DC/DC模块输出电流,测试的电流或功率设为I3或P3。

考虑到试验的安全性和数据采集的方便性,测试车辆在非行驶状态下(即为静态工况),依次按表1的3种模式展开测试。车辆未行驶时行驶系中驱动电机等其他三电系统的低压设备用电未耗电的,只需将其理论电功率值加上试验结果得到的总电功率后,就可以约等于行驶状态下的实际整车低压设备用电功率。

3.2 测试结果与分析

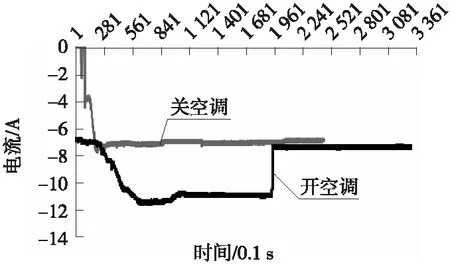

由于研究重点是电空调的低压系统用电直接连接上整车高压控制柜DC/DC模块输出端进行供电是否可行问题,所以设定2个工况:工况1关闭空调,工况2开启空调。选取“夏季夜间雨天模式”实车模拟试验结果数据进行分析[8-9]。

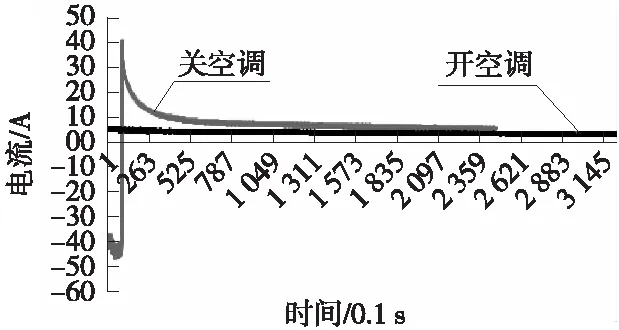

图2是钥匙到ON挡后,工况1和工况2两种状态下的动力电池端电流I变化曲线图。

图2 动力电池端电流I变化曲线图

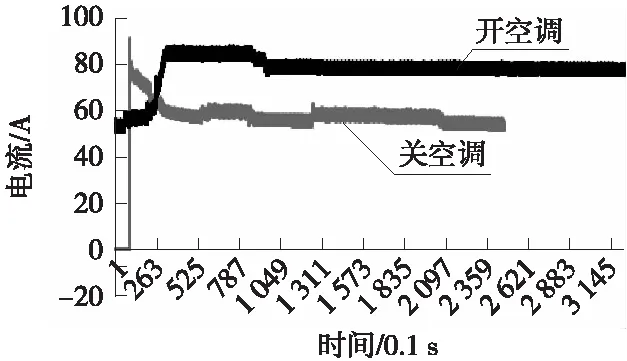

图3是钥匙到ON挡后,工况1和工况2两种状态下的低压电瓶端电流I变化曲线图。

图3 低压电瓶端电流I变化曲线图

图4是钥匙到ON挡后,工况1和工况2两种状态下的DC/DC端端电流I变化曲线图。

图4 DC/DC端端电流I变化曲线图

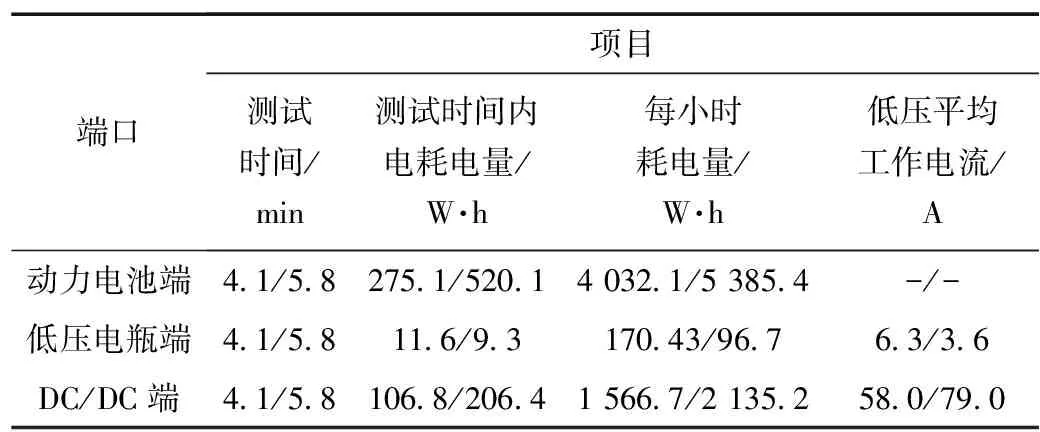

将2个工况下所有端口下的耗电量及电流数据进行统计、分析,见表2。

表2 各端口测试统计

数据分析发现试验过程低压电瓶电池为充电状态而非放电状态,因此整车实际低压用电Ir直接等于IDC/DC。工况2开空调,工况2平均工作电流明显大于不开空调的工况1,因此我们实车低压需求最大实际电流Ir取值79 A,最终实车低压需求最大实际功率Pr约等于2.1 kW。

Pr=I×U=Ir×27 V=79 A×27 V=2 133 W

如前所述,由于车辆非行驶状态下(即为静态工况),试验得到整车最大实际功率Pr需要加上驱动电机等其他三电系统运行时低压电功率Pe,查表得400 W,从而计算可得到实际总功率Pt约2.5 kW。

Pt=Pr+Pe=2 133 W+400 W=2 533 W

测试结果基本接近之前理论计算值,也小于原整车标配的高压控制柜DC/DC功能模块输出功率3 kW。也就是说原整车标配的高压控制柜DC/DC功能模块还有约0.5 kW的后备功率,可应对一些其他更极限工况。因此结合理论计算和实车试验,最终可以准确地判定“空调系统无需额外增加DC/DC模块”,这样既解决了空调厂家提出因顶机内部空间紧张无法安装DC/DC模块的问题,又节约了2~3千元设备成本。对于轻客6706电动车,除了前几辆样车是采用方案1,即让空调厂额外安装DC/DC模块外,后面的量产车均取消额外DC/DC模块,很好地降低了整车成本。

4 结束语

最终论证方案在该车型上应用了3年多时间,未收到售后反馈低压供电不足或低压电瓶易老化的问题,从而进一步验证所选择方案的可行性和正确性。因此工程设计师在解决问题时如仅凭简单估算加上设计经验的欠缺,可能会导致过度冗余设计或成本增加。解决问题的最好方法就是进行科学计算与试验验证相结合。