季节性冻土区高速铁路新型防冻胀路基力学特性研究

2018-12-13宋宏芳刘晓贺李佰林

宋宏芳, 刘晓贺, 李佰林

(1. 北京交通大学 土木建筑工程学院, 北京 100044; 2. 石家庄铁道大学 土木工程学院,河北 石家庄 050043)

冻土产生的冻胀融沉现象对铁路路基工程的影响重大。对于多年冻土,由于其厚层地下冰埋藏较浅,受地面活动影响较大,较易发生融化现象,而厚层地下冰融化产生的土体融沉是导致多年冻土区路基变形和破坏的重要因素。多年冻土地区使用保温法对冻土路基进行保护可以有效防止多年冻土融化,改变进入多年冻土内部的热周转量,减弱路基的修建造成的热积累发展趋势,延缓多年冻土地区路基变形和破坏[1]。对于季节性冻土,防冻胀问题也是路基设计、施工的难点。目前,季节性冻土区路基修筑时,已采取了限制路堤高度,改良路基填料,设置隔水、排水设施,修筑保温护道等措施来应对温度的季节性变化产生的冻胀现象[2]。但对已投入运营的铁路路基病害进行调查后发现,季节性冻土地区现有的防冻胀措施并不一定能满足铁路运输的要求。因此,针对路基防冻胀填料的改良、路基保温措施等减弱冻胀对路基影响的关键问题研究迫在眉睫[3]。

路基防冻胀结构设计研究较早、使用效果也较为显著的如德国铁路路基设置的防冻胀路基垫层、法国的砂砾石层、日本的沥青混凝土保护层等[4]。针对保温措施的研究,许建[5]、田亚护等[6]均提出在路基结构中铺设一定厚度保温材料进行冻胀防护的措施,但针对保温层引起的路基刚度降低使变形能力不足等问题并未提出较为简单、可行的施工方法;针对非冻胀敏感性填料的研究,主要集中在粗粒土、级配碎石、水泥稳定碎石等的级配、渗透性、压实度等指标[7-8];或改性填料的强度、刚度、变形等以评估其适用性及工程性能[9-10]。为防止填料自身的脆性、改善温湿度引起的裂缝等问题,一些学者采用加铺土工格栅、掺加纤维等方式减少并抑制基层填料裂缝的产生[11-12]。

此外,铁路、公路结构层的力学特性及作用机制亦是目前学者关注的重点。主要涉及公路路基面层力学特性的研究,包括基层厚度对路面竖向变形、承载能力、压缩拉伸特性等的影响[13-15],还提出改善柔性沥青路面与半刚性基层间连接强度的措施,并通过层间剪切强度及疲劳强度试验进行验证[16]。

季节性冻土区高速铁路路基基床表层填料应具备高强度、刚度,良好的稳定性、耐久性、抗冻性等特质,目前广泛应用于建筑外墙保温、软弱地基处理、边坡回填、桥台填土等,具有良好保温、高强度等特性的泡沫混凝土材料[17-19],以及明显改善其脆性大、吸水率高等缺陷的纤维改性泡沫混凝土[20-21],均在相关领域的应用中取得了较为理想的效果。鉴于材料的优越特性及与季节性冻土区高速铁路填料性质的相符性,研究其作为季节性冻土区高速铁路路基填料的适用性十分必要。

本文对新型土工材料——玄武岩纤维泡沫混凝土在季节性冻土区高速铁路无砟轨道路基防冻胀结构中的应用进行研究,在室内试验测试泡沫混凝土掺加玄武岩纤维后的基本物理力学参数基础上,通过有限元建立级配碎石基床、玄武岩纤维泡沫混凝土基床、玄武岩纤维泡沫混凝土保温强化层路基结构,施加ZK活载进行静力特性分析,致力于研究其应用的可行性,为季节性冻土区高速铁路路基防冻胀基床结构设计提供新的思路。

1 材料特性试验分析

1.1 试验系统

通过普通泡沫混凝土与玄武岩纤维增强泡沫混凝土的基本物性试验,测定不同密度下两者的导热系数、吸水率等物理性能和抗压强度、回弹模量等力学参数,研究纤维增强泡沫混凝土的保温隔热及受力特性。

1.1.1 试验材料

制备泡沫混凝土试样的发泡剂采用广东冠生土木工程技术有限公司生产的表面活性高分子发泡剂;水泥采用河北金隅鼎鑫水泥有限公司生产的P·O52.5水泥,初凝时间146 min,终凝时间为196 min。

纤维泡沫混凝土所用纤维为江苏康达夫新材料科技有限公司生产的玄武岩纤维,选定纤维长度为6、9、12、15 mm。

1.1.2 试验装置

发泡机采用型号为ZB-0.13/8的直联式空气压缩机,排气量为0.13 m3/min,排气压力为0.8 MPa。

导热系数测试采用QTM-500测试仪。

抗压强度测定选用TZA-300型电液式抗压机,提供最大试验压力300 kN。

采用GP-TH-800D高低温交变湿热试验箱,为泡沫混凝土抗冻性提供±20 ℃的温度环境。

1.2 试验方案

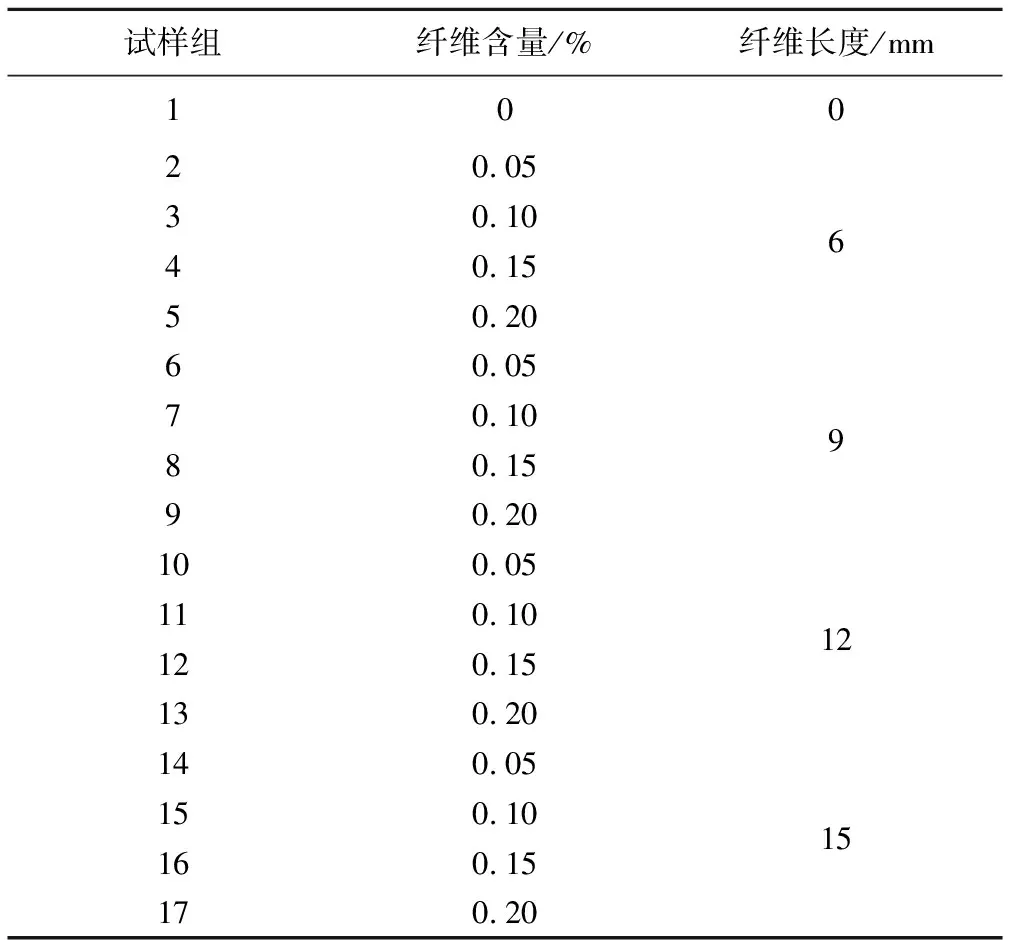

根据所掺纤维长度及含量(占水泥质量百分比),设定下述试样组进行物理力学试验研究,见表1。

表1 物理力学试验试样组

参照文献[22]进行导热系数、吸水率、干密度、抗压强度的测试,其中导热系数采用每组3个150 mm ×150 mm ×150 mm试块,吸水率、干密度和抗压强度测试为每组3个100 mm ×100 mm ×100 mm试块,浇筑试模24 h后脱模并标准养护28 d,测试结果均取3个试块的算术平均值分析。

参照文献[23]对泡沫混凝土耐久性试验的要求,将每组3个100 mm ×100 mm ×100 mm试块,在标准养护条件下到达龄期之前4 d放入水中浸泡,到达龄期后放入-20 ℃环境低温冷冻4 h,取出浸入20 ℃水中4 h,循环25次后进行抗压强度测定,以测定试块的冻融循环耐久性。

1.3 试验结果分析

1.3.1 基本物性试验结果

泡沫混凝土、纤维泡沫混凝土保温材料的物性试验结果,见图1。

由图1可知:导热系数随纤维占水泥质量百分比的增加呈震荡减小趋势,随掺加纤维长度改变无明显变化趋势,纤维含量为0.1%、长度为9、15 mm的试块导热系数较低,保温性较好;吸水率随纤维占水泥质量百分比增加呈波动变化,纤维含量0.05%、长度为9 mm时,吸水率较低;试块干密度在纤维掺加量0.1%时出现低点,纤维长度9、12、15 mm的泡沫混凝土干密度基本一致。

1.3.2 力学特性试验结果

1.3.2.1 抗压强度

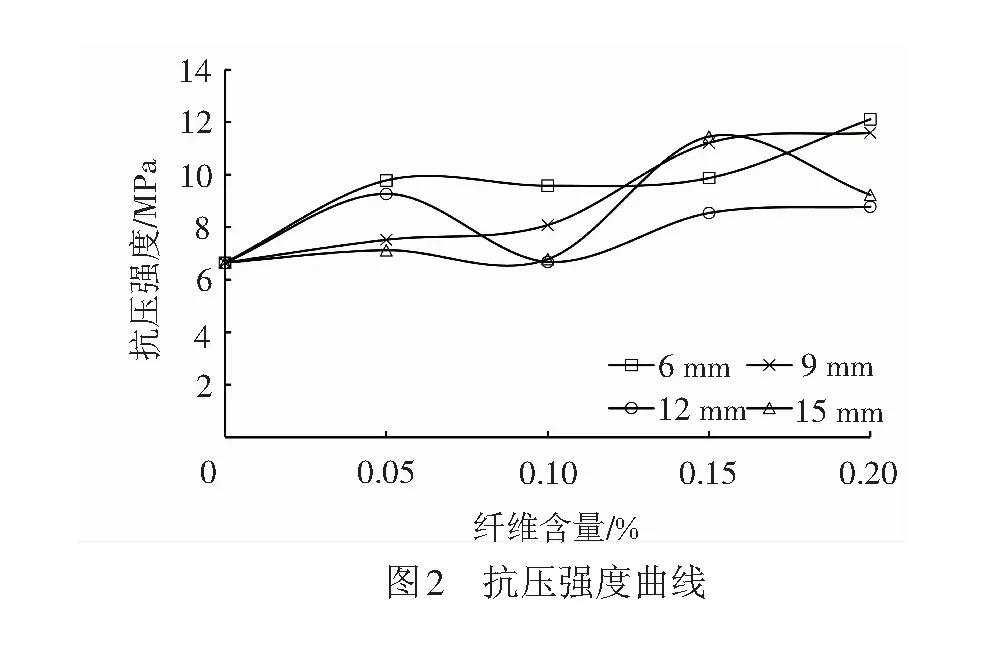

玄武岩纤维泡沫混凝土不同纤维含量和长度试块的抗压强度曲线,见图2。

由图2可知,随纤维含量增加,试块抗压强度震荡增加,且纤维长度为6、9 mm试块增加幅度优于12、15 mm试块。

1.3.2.2 弹性模量

纤维掺加量为0.1%、纤维长度为9 mm的纤维泡沫混凝土试块的应力-应变曲线,见图3。

由图3可知,材料表现为脆性材料,其压应力达到一定极值后回落。结合上述曲线,采用应力-应变弹性阶段应力与轴向应变增量之比作为纤维泡沫混凝土的弹性模量[13],经计算,纤维掺量为0.1%、长度为9 mm的纤维泡沫混凝土弹性模量约为533 MPa。

1.3.3 冻融耐久性试验结果

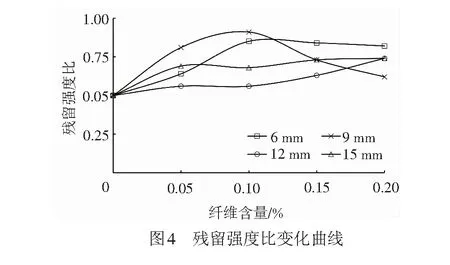

利用每组3个试块冻融循环后抗压强度平均值与标准养护同龄期试块抗压强度平均值之比计算残留强度比,不同组试块残留强度比的变化曲线见图4。

根据图4曲线可以看出,试块的残留强度比均小于1.0,即冻融养护使得所有试块抗压强度降低;随掺加纤维含量的增加,试块残留强度比增大,即冻融养护试块强度的降低随掺加纤维量的增加而逐渐改善,在0.05%~0.1%范围内较佳;纤维含量0.1%且纤维长度9 mm的试块冻融养护条件的抗压强度为7.3 MPa,标准养护条件下抗压强度为8.0 MPa,强度变化最小。

2 路基结构力学特性研究

为研究纤维泡沫混凝土对路基结构力学特性的影响,结合上述试验及现场实际路基断面,选定纤维掺量为0.1%、纤维长度为9 mm的纤维泡沫混凝土作为保温强化层、基床表层的路基与季节性冻土区级配碎石基床表层路基结构分别进行力学特性计算。

2.1 有限元模型的建立

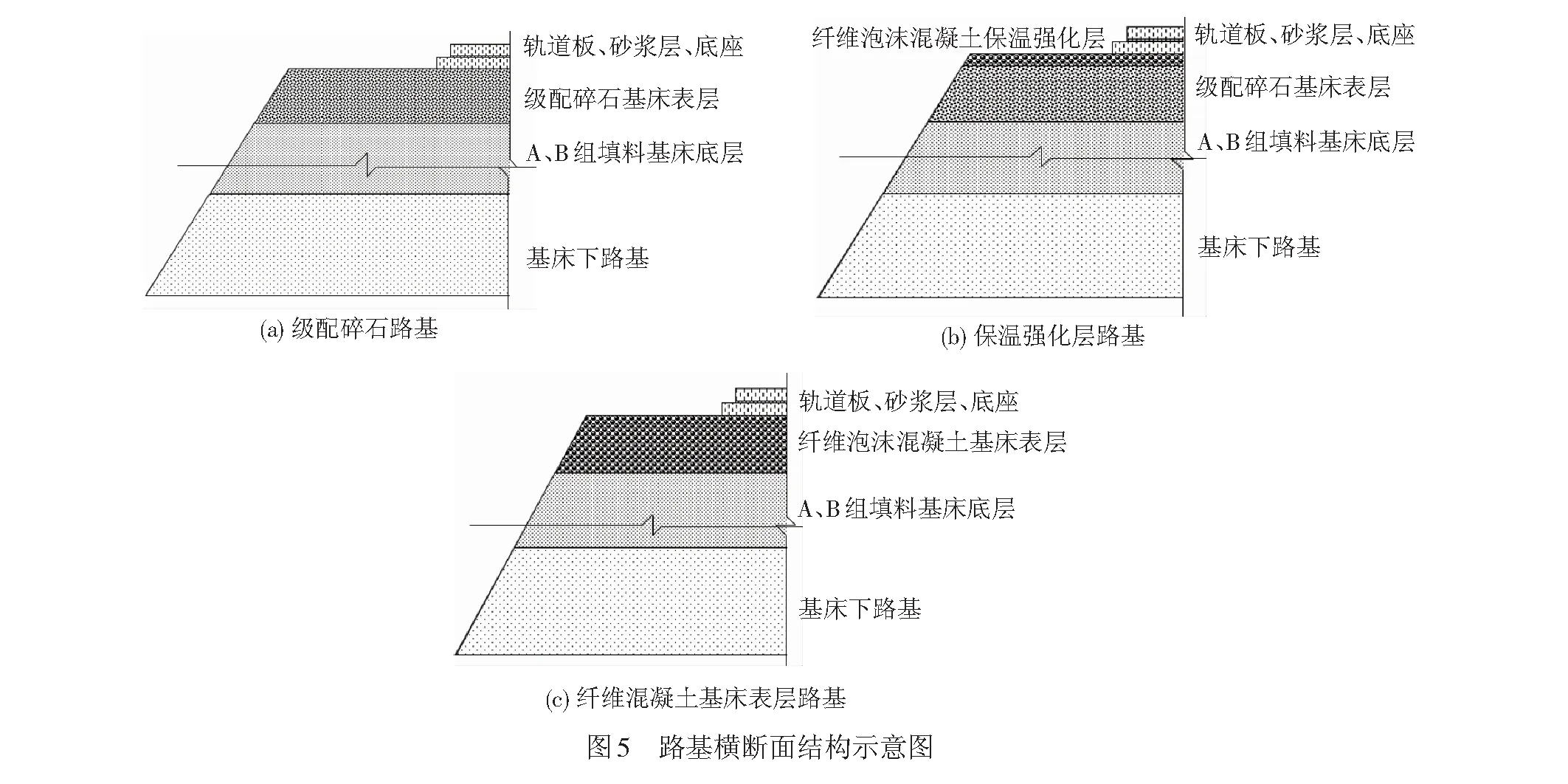

2.1.1 结构选型及计算方案

采用通用有限元软件ANSYS,选取季节性冻土区高速铁路哈尔滨—大连客运专线典型单线路基断面进行路基结构有限元计算。分别针对现场实际级配碎石路基、纤维泡沫混凝土保温强化层路基、纤维泡沫混凝土基床表层路基结构模型,见图5,施加ZK活载进行轨道结构静力计算。

2.1.2 模型参数及边界条件

根据现场、资料、规范等选定模型轨上结构及轨下基础的计算力学参数。

根据轮轨分担比及路基受力与纵向长度无关,选取轨道板模型的计算长度为6 450 mm,扣件间距640 mm,共10个扣件,满足扣件分担比。

选用梁单元CHN60模拟钢轨,钢轨间距1 435 mm,其密度为7 800 kg/m3,泊松比0.28,弹性模量2.1×105MPa;选用弹簧单元模拟扣件系统,弹簧刚度为60 kN/mm,阻尼系数为5×104N·s/m;选定实体单元模拟轨下基础路基结构,其相关选材、尺寸、材料参数见表2。

表2 路基结构计算参数

为保证计算模型的精度,有限元计算时采取季节性冻土区高速铁路实际路基受力边界,即路基底施加固定约束,路基及钢轨横断面约束其纵向水平位移。

2.1.3 模型建立及验证

级配碎石基床路基结构计算有限元模型,见图6。

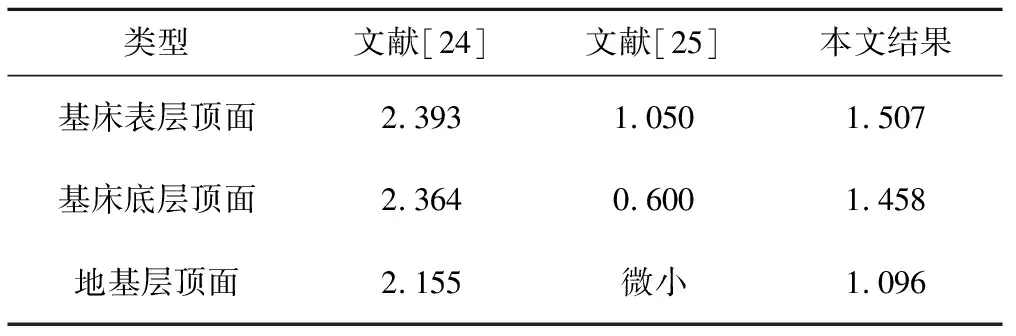

相关文献[24-25]及本文级配碎石路基结构各层顶面位移值见表3,可有效验证计算模型的合理性、可靠性。

表3 路基结构顶面最大位移 mm

2.2 结果分析2.2.1 层间剪切应力分析

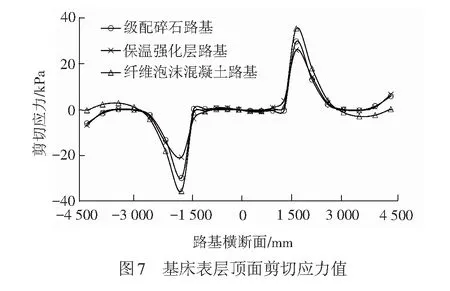

选取级配碎石路基模型剪切应力最大扣件处的横向位置,各路基基床表层顶面、基床底层顶水平剪切应力沿路基横断面的变化曲线,见图7。

计算结果表明,保温强化层的铺设有效减小了路基基床表层顶面剪切应力的最大值;纤维泡沫混凝土路基与级配碎石路基基床表层顶剪切应力最大值分别为:44.206、37.907 kPa。纤维泡沫混凝土路基的基床底层顶面剪切应力最大值较级配碎石路基小,分别为5.986、7.159 kPa。由图7可知,认为纤维泡沫混凝土路基可有效吸收轮载引起的剪切应力,保证路基结构的整体稳定性,作为基床表层填料具有一定的可行性。

2.2.2 竖向应力分析

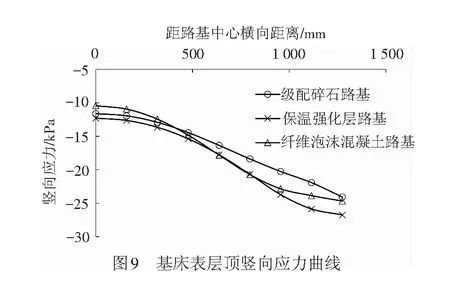

由图9、图10可知,模型中部位置处各路基基床表层顶、底面竖向应力变化曲线。

计算结果表明,在路基中心位置,纤维泡沫混凝土路基基床表层顶面竖向应力较小,扣件作用位置,级配碎石路基、保温强化层路基、纤维泡沫混凝土路基基床表层竖向应力分别为19.798、23.723、22.852 kPa。纤维泡沫混凝土路基基床表层底部竖向应力较小,沿横截面向边坡延伸,保温强化层路基基床表层底竖向应力成为三者较小。综上所述,无论是纤维泡沫混凝土材料作为基床表层填料,或是作为保温强化层铺设于级配碎石表层之上,均可在一定程度上降低结构的竖向应力。

2.2.3 竖向位移分析

由图11、图12可知,模型中部位置各路基基床表层顶面、基床表层底面的竖向位移沿路基横断面变化的曲线。

计算结果表明,级配碎石路基、保温强化层路基、纤维泡沫混凝土路基基床顶面竖向位移分别为1.507、1.523、1.462 mm,均满足相关规范中对基床表层变形量的要求,且三者变形量相差不大。基床表层底面最大竖向位移分别为1.458、1.388、1.357 mm。由图11、图12可知,保温强化层路基与纤维泡沫混凝土路基均具备显著抵抗变形的能力。

3 讨论

通过对纤维泡沫混凝土的物理力学特性、耐久性及变形特性的研究,可知纤维的掺加有效改善了泡沫混凝土的保温性能,使得其强度增加、抗冻融耐久性增强。由此,将纤维泡沫混凝土作为季节性冻土区高速铁路路基保温强化层具有理论可行性。

本文有限元计算基于纤维泡沫混凝土全铺于基床表层表面,若想达到较为理想地保温效果,泡沫混凝土厚度、铺设方式及位置对路基温度场、应力场分布的影响等问题仍值得深入研究。

针对纤维泡沫混凝土材料作为季节性冻土区高速铁路路基基床表层填料的研究不尽完善,通过仿真分析确定其可行,仍需通过模型试验进行验证,为新型保温材料在季节性冻土区高速铁路路基的使用中提供可行的技术支撑。

4 结论

论文利用相关试验及有限元计算等方式,分析了纤维泡沫混凝土作为季节性冻土区高速铁路路基保温强化层、基床表层的可行性,主要得到如下重要结论:

(1) 纤维的掺入有效改善了泡沫混凝土的保温性能、强度特性、抗冻融耐久性、变形特性,结合试验结果并考虑经济效益,推荐玄武岩纤维掺入量为0.1%、长度为9 mm。

(2) 将纤维泡沫混凝土铺设于基床表层上部时,有效降低了基床表层顶面的最大剪应力值,说明纤维泡沫混凝土作为偏柔性材料可有效吸收轮载引起的剪切应力,降低轨下基础各层间的滑移破坏,促使路基结构更加稳定。

(3) 纤维泡沫混凝土作为基床表层填料,不仅可降低冻胀,还可有效减小基床底层顶面的竖向应力、竖向位移,具有较强的抵抗变形的能力。