针对串联直流电弧的电容电流时频检测方法

2018-12-12刘小军熊庆汲胜昌祝令瑜

刘小军,熊庆,汲胜昌,祝令瑜

(西安交通大学电力设备电气绝缘国家重点实验室,710049,西安)

直流供电具有便于接入储能设备、节约空间、提高能源使用效率及可靠性高等优点,在大型数据中心、船舶、航空航天、电动汽车等系统中得到了广泛使用[1-3]。在直流供电系统中,发生绝缘破坏、金属接头松动、元件老化、动物啮咬等情况时都会产生直流电弧故障。直流电弧不同于交流电弧,电流没有过零点,因而不能自然熄弧,一旦发生,如不能及时发现并处理,由电弧故障燃烧而导致的损失将极为巨大[4-6]。因此,对直流电弧检测方法的研究具有十分重要的实际意义。

国内外针对直流电弧的特性及检测开展了大量研究工作。在直流系统中,产生并联电弧时的回路电流近似为短路电流,可以通过回路首端的熔断器进行识别;但产生串联电弧时,电弧通道导电性普遍比金属导体差,回路电流减小,导致串联电弧故障难以检测[7-10]。

根据串联直流电弧故障产生时伴随的声、光、热等物理特性,以及电压、电流等参数的时频特性,学者提出了各种串联直流电弧故障的检测方法[11-12]。Seo等人建立了直流电弧模型,并在不同负载工况下对模型进行了验证,在此基础上,提出基于电弧频域特性的检测方法,能够区分电弧故障与开关操作两种不同情况[13]。Telford等人建立了基于直流串联电弧频域信号的隐马尔科夫模型,并对电弧进行检测,考虑了负载切换时检测算法的准确性,但更多其他因素对检测有效性的影响有待深入研究[14]。Oh等人对仿真得到的串联直流电弧电流进行小波特征值分解,并以得到的小波细节系数与小波近似系数为特征参量,对产生的串联直流电弧进行检测,但是该方法缺乏实验验证,准确性尚需进一步研究[15]。Taufik等人提出了一种基于电流中244~100 kHz频带范围内频域幅值变化的直流电弧检测方法,并制作了直流电弧故障检测装置,具有一定的检测成功率,但提出的方案无法区别电路中正常开关切换操作,易造成检测装置的误判与漏判[16]。

上述直流电弧检测方法一般都是采集完整的直流电流波形,利用电流的时频域特性进行诊断。实际上,直流系统工作时正常直流电流幅值较高,会将一些高频或暂态的故障信息掩盖,给后续串联电弧故障的检测造成极大困难。

本文提出了基于电容电流时频特性的串联直流电弧检测方法,即在直流电源侧的并联滤波电容处,耦合串联直流电弧故障产生时的高频电流分量,避免由幅值较大的低频及直流电流分量带来的影响。在PSCAD/EMTDC中进行仿真,并搭建串联电弧试验平台进行验证,分析在电弧故障产生时并联电容电流的时频特性,并讨论在不同回路电流等级及不同电极材料对并联电容电流的影响。

1 试验系统和检测方法

1.1 试验系统

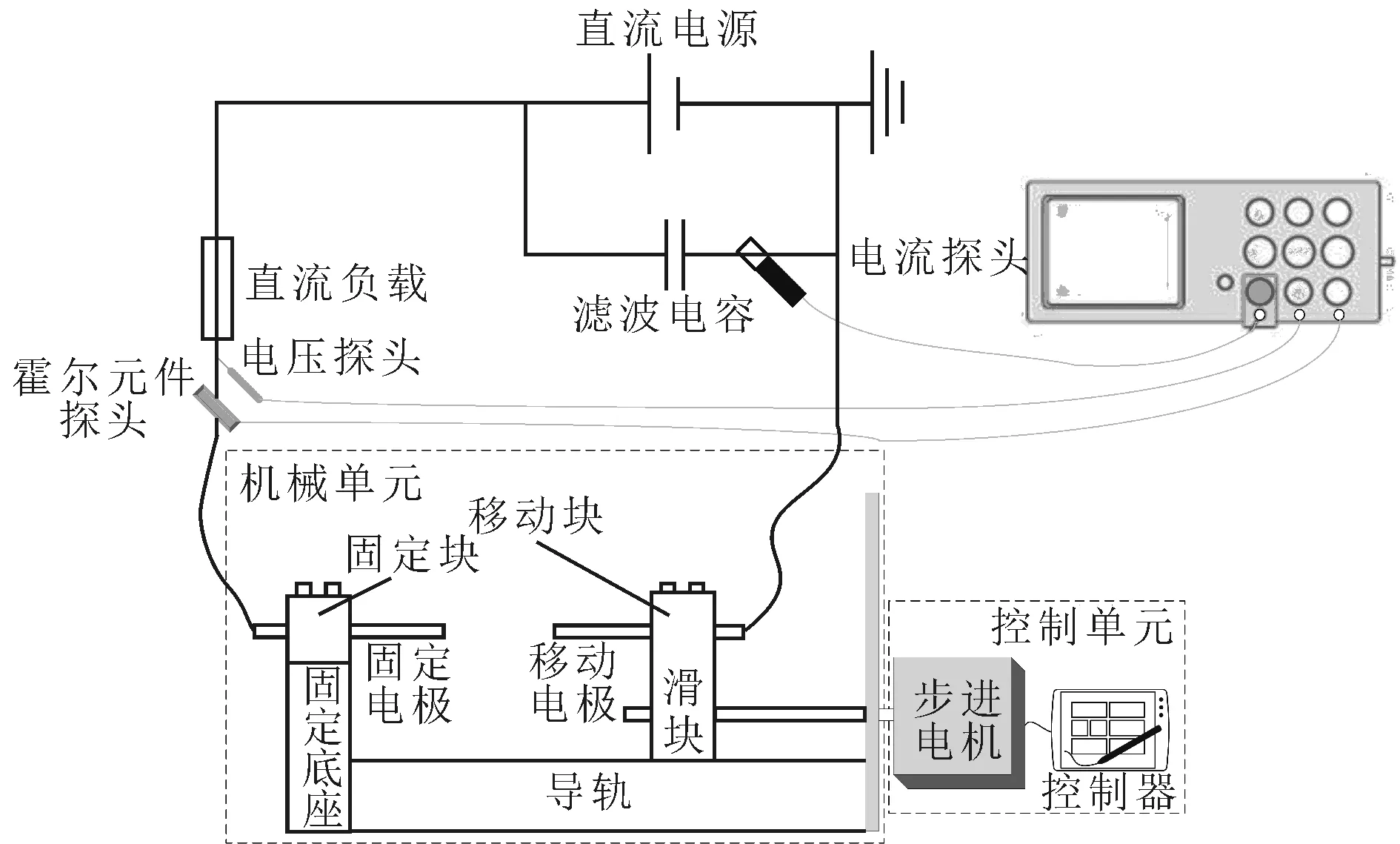

UL 1699B标准对光伏系统中电弧故障电路保护问题制定了相关准则,其中建议的串联直流电弧发生装置如图1所示[17-18]。本文所使用的串联直流电弧发生装置在UL 1699B中提出的装置基础上进行了改进:电弧发生装置在电弧产生处与外界环境直接接触,可以更好地模拟串联直流电弧发生的实际情况。串联直流电弧发生装置由机械单元及控制单元两部分构成,如图2所示。机械单元由导电块、固定底座、滑块、固定电极、移动电极以及导轨等部件组成,固定电极与移动电极分别固定在固定块与移动块上。控制单元主要包括步进电机、编程控制器及电源3部分。通过编程控制步进电机,可以实现对移动电极的移动方向、速率以及步长的控制,满足不同串联电弧故障情况下的试验需要。电路正常工作时,将电弧发生装置串联在电路中,电路正、负极分别与固定电极、移动电极连接。固定电极与移动电极相互接触,可以通过电路中的正常工作电流。控制步进电机控制移动电极运动,在移动电极与固定电极间产生串联直流电弧。

图1 UL 1699B标准中电弧发生装置构造

图2 整流直流源串联电弧试验电路图

试验系统电路连接情况如图2所示。系统中使用的直流电源可以输出0~360 V直流电压,容量为15 kV·A,电源处滤波电容容为4 700 μF,直流负载为一个功率1 500 W、阻值10 Ω的电炉丝,测量得到电炉丝的电感仅为12 μH,可以将该电炉丝看作一个无感电阻。使用电流探头(带宽为0~100 MHz)测量流过电容的电流,电压探头测量电弧两端电压,霍尔电流传感器(带宽为0~200 kHz)测量回路电流。

1.2 检测方法

当发生直流串联电弧故障时,会伴随有特定频带的高频分量[19]。通过检测电路中的高频电流幅值,可以较为准确地检测到电路中的串联电弧故障[20]。但是在发生电弧故障时,幅值相对更高的正常回路直流电流会覆盖幅值较低的高频特征信号,给准确检测带来极大困难。

电容器的阻抗与流过本身电流的频率有关,阻抗值随电流频率的增加而减小。因而,对于直流电源输出端并联的滤波电容而言,对幅值较高的直流及低频电流表现为高阻抗,而对幅值较低的高频电流表现为低阻抗。利用并联滤波电容这一性质,可以将幅值较低的高频电流特征信号从回路电流中提取出来,降低了正常回路电流对电弧故障检测特征信号的干扰,更好地检测回路中串联直流电弧。

此外,将电流探头布置于直流电源侧的并联滤波电容处,即可实现检测流过并联滤波电容支路的高频电流分量,无需额外在直流系统中增加测量回路,避免对系统的影响。

2 串联电弧故障仿真

2.1 串联直流电弧拟合伏安特性曲线

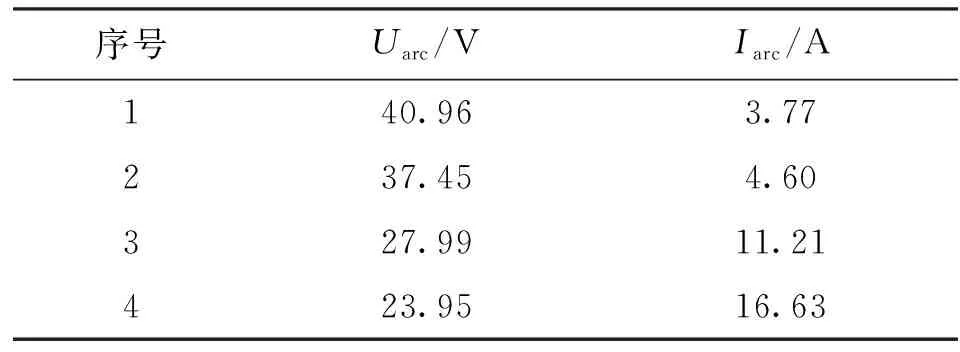

根据实测串联直流电弧电压和电流拟合伏安特性曲线,保持固定、移动电极间隙距离为2.0 mm不变,在直流系统中调节直流电压,改变电极两端电压。选取电弧燃弧后0.4~0.5 s,电弧达到稳定燃烧时的电弧电流以及电弧电压进行拟合。黄铜尖电极(曲率半径为1 mm)在电极距离2 mm时测得的电弧电流、电压如表1所示。

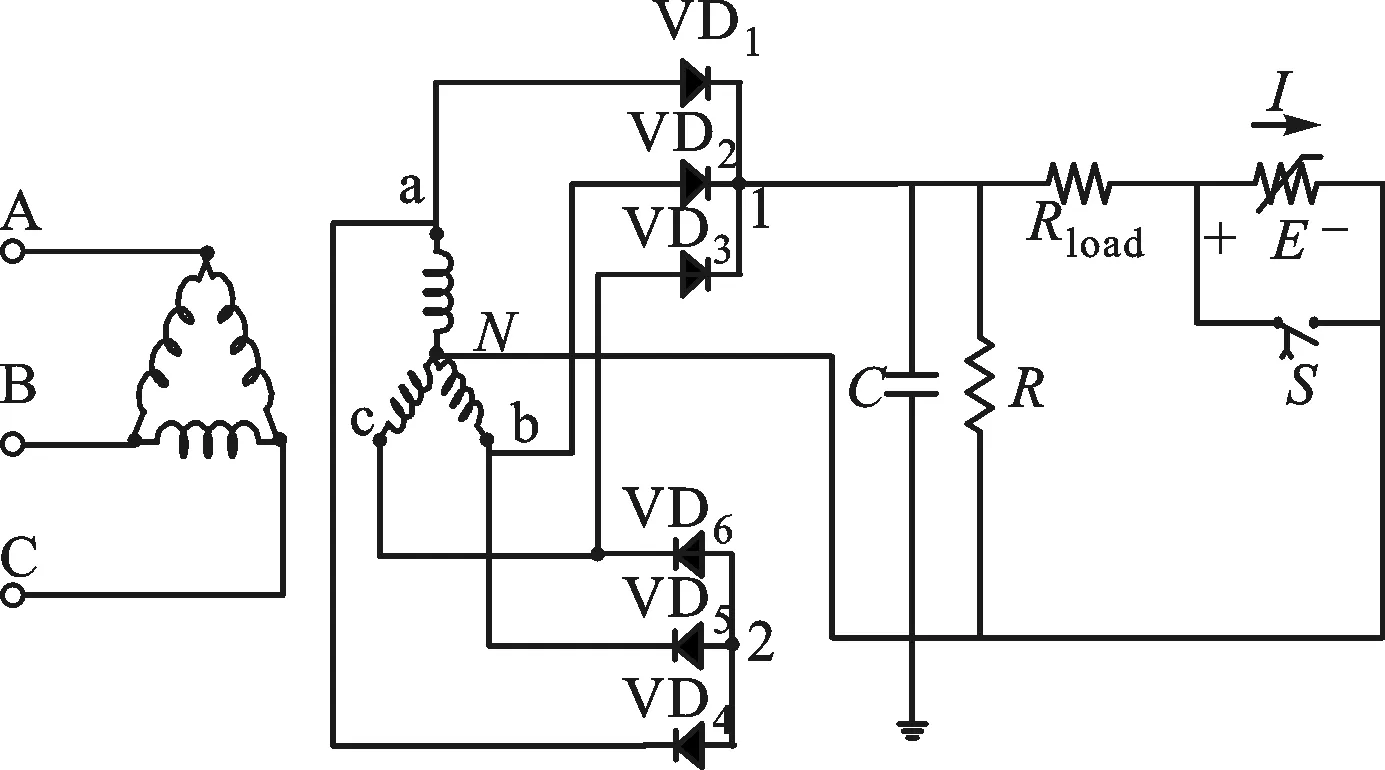

根据表1中测得的电弧电压及电流,可拟合得到电弧伏安特性曲线,如图3所示。所测得的电弧电压、电流曲线满足Nottingham公式,因而通过Nottingham公式拟合直流电弧伏安特性[21-22]

表1 5 mm黄铜电极在2 mm间隙下产生电弧的电压和电流

图3 电弧伏安特性曲线

2.2 串联直流电弧仿真

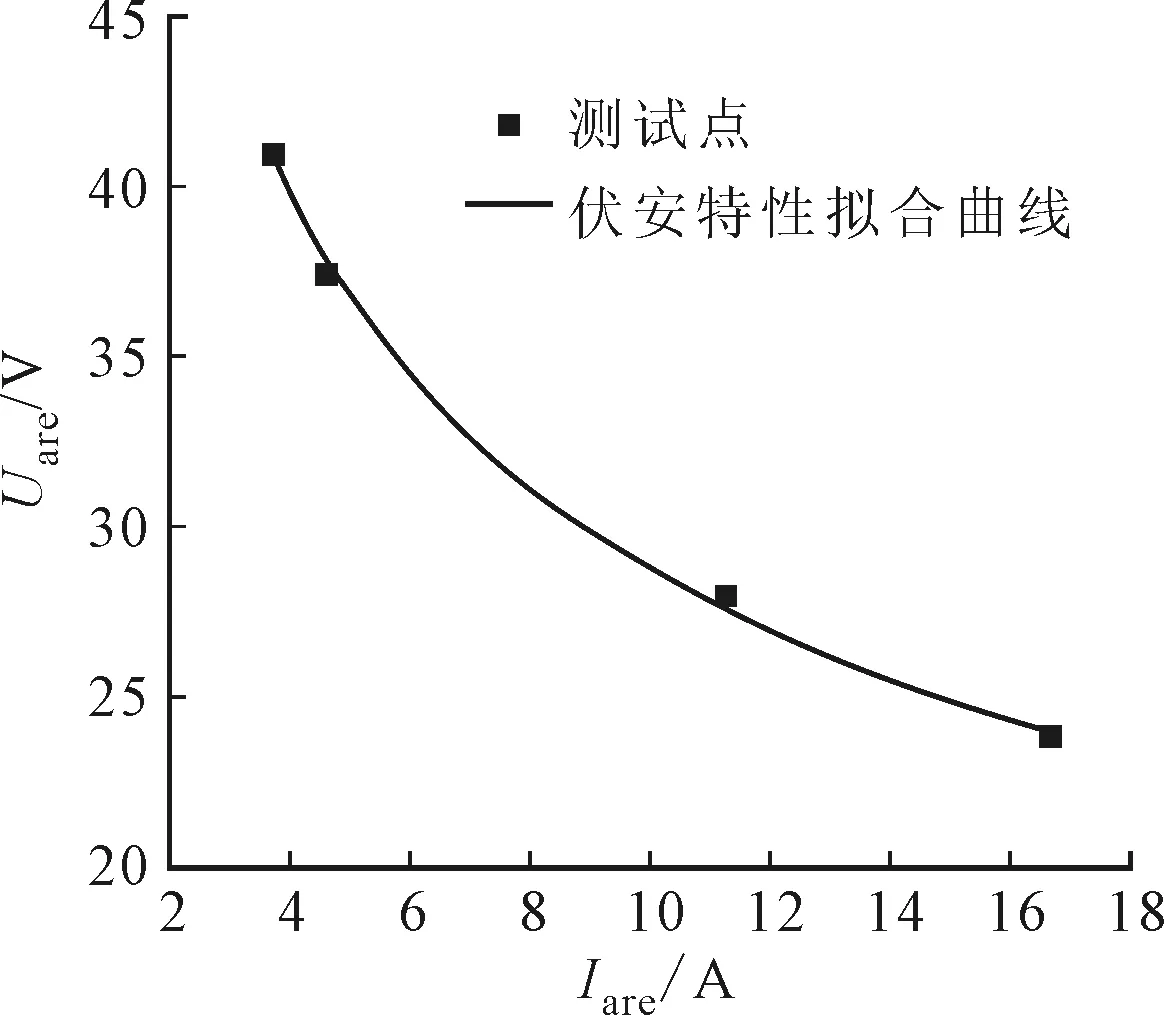

图4 串联直流电弧仿真电路

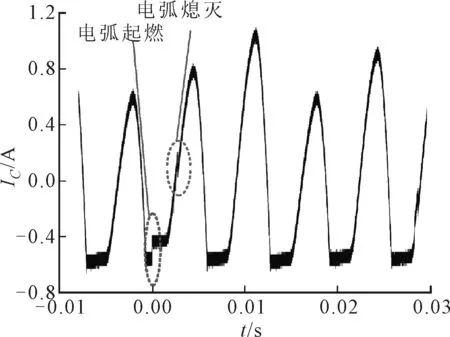

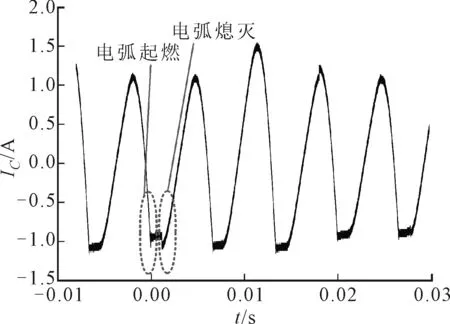

利用PSCAD/EMTDC进行串联直流电弧仿真,仿真电路如图4所示。经三相半波整流后的直流电压作为直流源,输出电压为50 V。在电源端并联RC滤波电路(滤波电容为4 700 μF,并联电阻为50 Ω),直流负载为10 Ω电阻,使用非线性电阻等效串联直流电弧,伏安特性与Nottingham公式相同。在非线性电阻两端并联一个由延时装置控制的延时开关,利用开关的通断来模拟电弧在电路中的产生与熄灭。仿真总时长为0.05 s,在0~0.01 s时间段内,延时开关闭合,将非线性电阻短路;在0.01~0.02 s时间段内,延时开关断开,非线性电阻接入电路,串联电弧产生;在0.02~0.05 s时间段内,延时开关再次闭合,串联电弧熄灭。仿真时间步长为5 ns,流过滤波电容的电流波形如图5所示。

图5 仿真电容电流波形

由图5可见:当回路中产生串联电弧时,电容电流会出现一个瞬间的正极性突变;在串联电弧熄灭时,电容电流会出现一个瞬间的负极性突变,且在发生正极性突变时,电容电流变化率为8.761 kA/s,远大于整流引起的电容电流突变变化率294.5 A/s。

(5)OLT通过此ONT认证请求,并配置该ONT的管理和业务通道,然后把属于ONT配置通过OMCI/TR069协议把配置下发到ONT上。

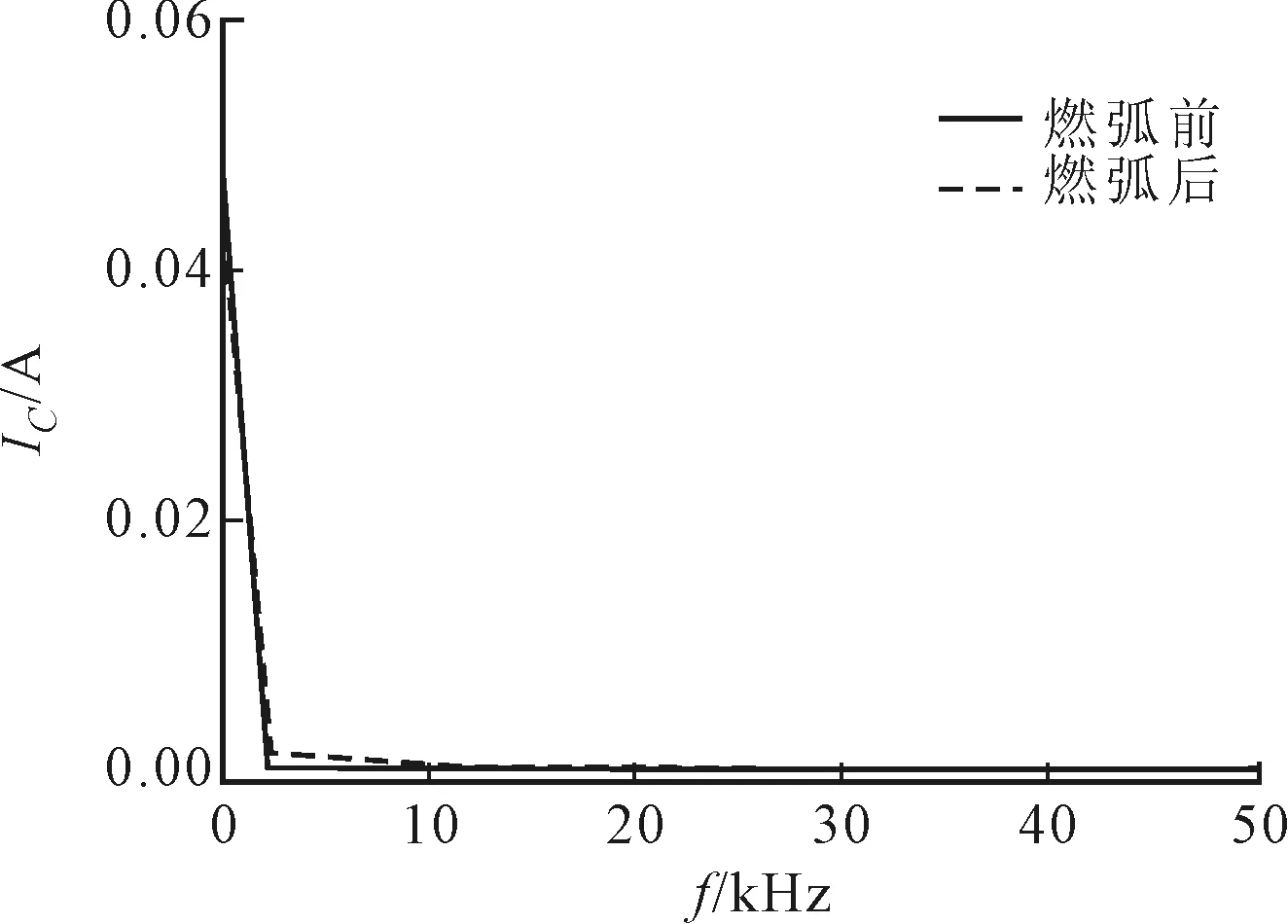

对电弧故障前后5 ms的并联电容电流进行快速傅里叶变换(FFT),电弧故障前后的电容电流频谱如图6所示。

图6 电容电流频谱仿真结果

对电容电流燃弧前后5~50 kHz频带范围内频谱分量进行积分,可以得到电弧起始前频谱积分值为1.31 A·Hz,而电弧起始后频谱积分值为10.67 A·Hz,频谱积分明显增大。因此,通过检测直流源滤波电容电流,可以检测电路中串联电弧的产生。

3 直流系统串联电弧故障检测

串联直流电弧仿真研究表明,并联电容电流的变化可作为判断串联直流电弧产生的判据。本节将通过试验验证检测方法,研究产生串联电弧故障时并联电容电流特性及影响因素。

3.1 并联电容电流特性

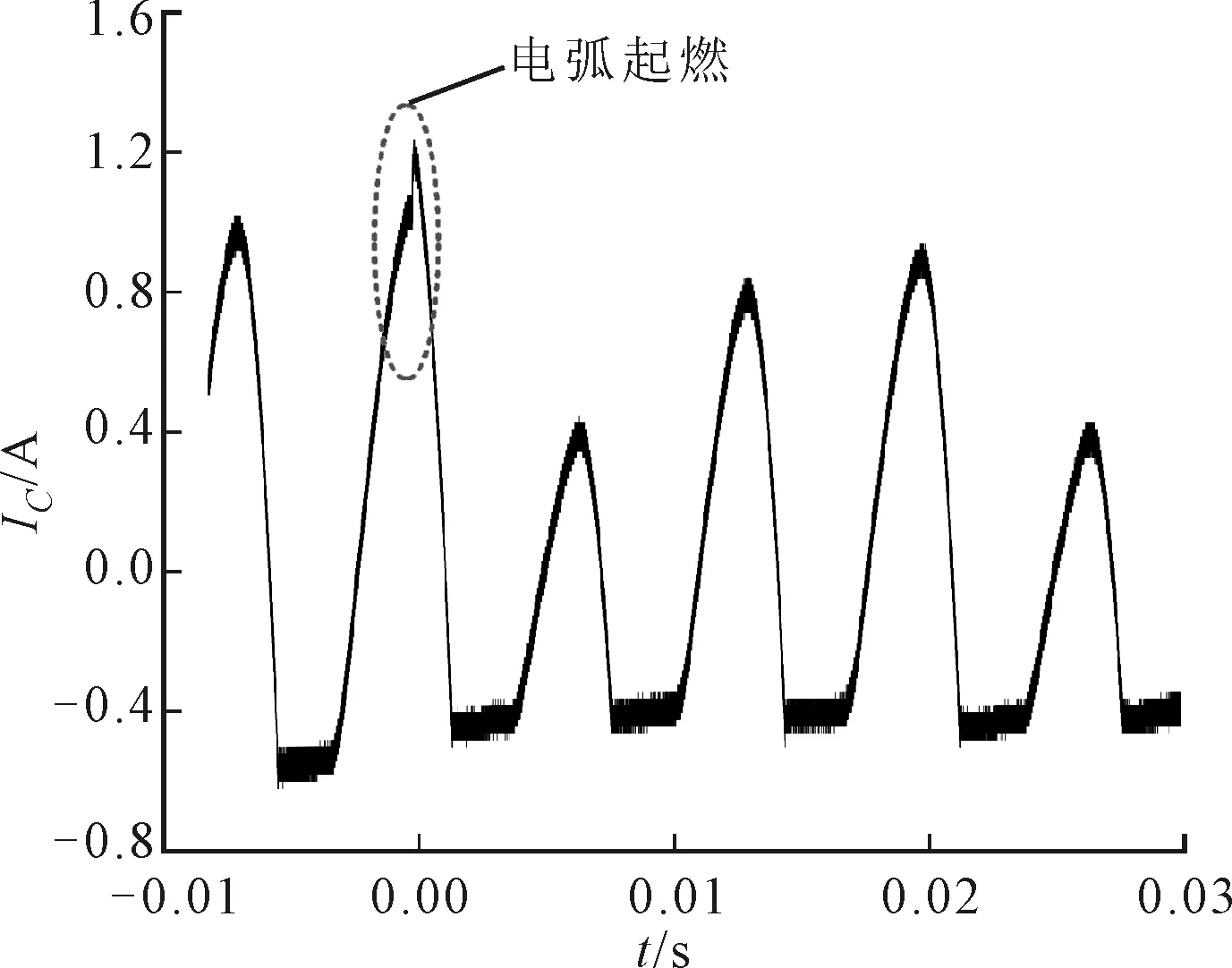

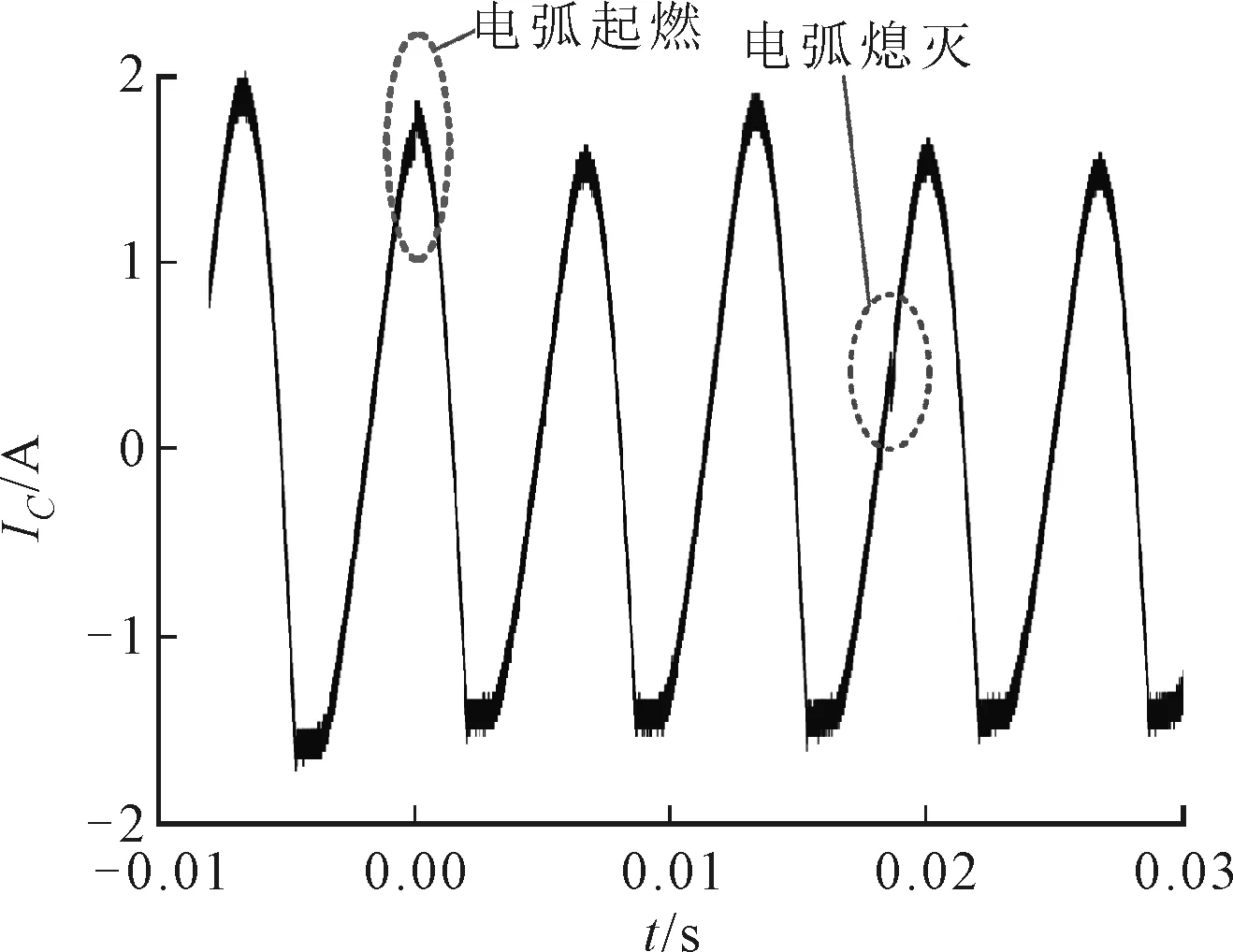

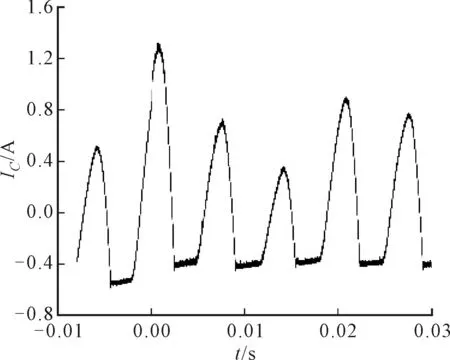

采用直径为5 mm的黄铜尖形材料作为电极,电极移动距离为2 mm、速率为2 mm/s,直流电源输出为50 V。串联直流电弧产生的高频分量频带在几十kHz范围内,测量电弧产生的高频信号需要满足奈奎斯特采样定律,设置示波器采样率为200 MHz,采样时间50 ms。发生串联直流电弧故障时,电流探头测得并联电容电流如图7所示。

图7 并联电容电流波形

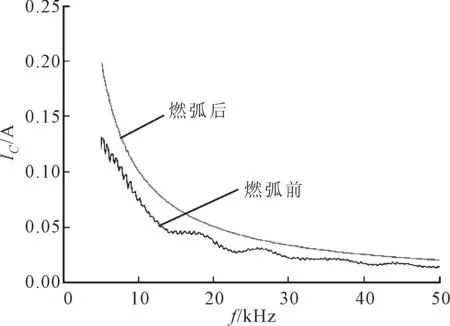

对电弧故障前后5 ms的并联电容电流进行快速傅里叶变换,电弧故障前后的电容电流频谱如图8所示。

图8 燃弧前后电容电流频谱试验结果

在图7中,串联电弧故障于0时刻产生时,并联电容电流出现正极性突变。当未产生串联电弧故障时,流过并联电容的电流为整流电路产生的电流,且电流突变率为750 A/s。当产生串联电弧故障时,会有高频电流分量产生。在高频回路中,并联电容表现为低阻抗,高频电流主要从并联电容回路流过,电容电流中高频分量幅值增加,此时的电容电流为正常电流与高频电流相叠加的电流。因此,当产生串联电弧故障时,并联电容电流会出现突变,且此时电容电流变化率为15 kA/s,远大于正常情况时的电流变化率。试验结果与仿真结果一致,当电弧产生时,回路中高频分量增加,并联电容电流变化率增大,远大于正常运行时的电容电流变化率。由于实际试验环境中直流电源输出电压与输入的三相交流电压有关,受到环境干扰的影响,因此实际输出的电压不仅仅含有因整流产生的纹波,还包含有其他频率分量,导致实际测得的电容电流变化率高于仿真结果的电容电流变化率。

对电容电流燃弧前后的频谱5~50 kHz范围内的频率分量进行积分,积分值由燃弧前的104.10 A·Hz增加为燃弧后的169.76 A·Hz,差值为65.66 A·Hz。燃弧前后频谱积分值的变化与仿真结果一致。由此可见,电容电流变化率及频谱中高频分量的变化,能够作为检测串联直流电弧故障的判据。

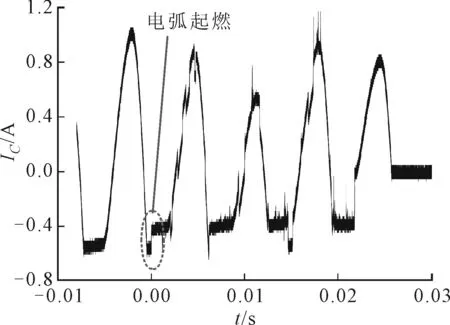

3.2 回路电流幅值对并联电容电流的影响

(a)5 A回路电流

(b)10 A回路电流

(c)15 A回路电流

表2 不同回路电流时电容电流变化率及频谱积分差值

由表2可知,不同回路电流条件下,并联电容电流在电弧故障产生时的电流变化率均较大,且随回路电流幅值的增加而增加。电弧故障前后电容电流5~50 kHz频带积分差值与回路电流呈正相关。随着回路电流的增加,电极表面单位时间内流过的电子数量增加,放电有效电子数量增加,使得电极之间的放电时延更短,放电更加剧烈,因而伴随电弧故障产生的高频电流分量幅值随之增加。体现在并联电容电流上的结果即是,在产生电弧故障时,电容电流变化率随回路电流幅值的增加而增加,燃弧后频谱积分与燃弧前频谱积分差值也随回路电流幅值的增加而增加。

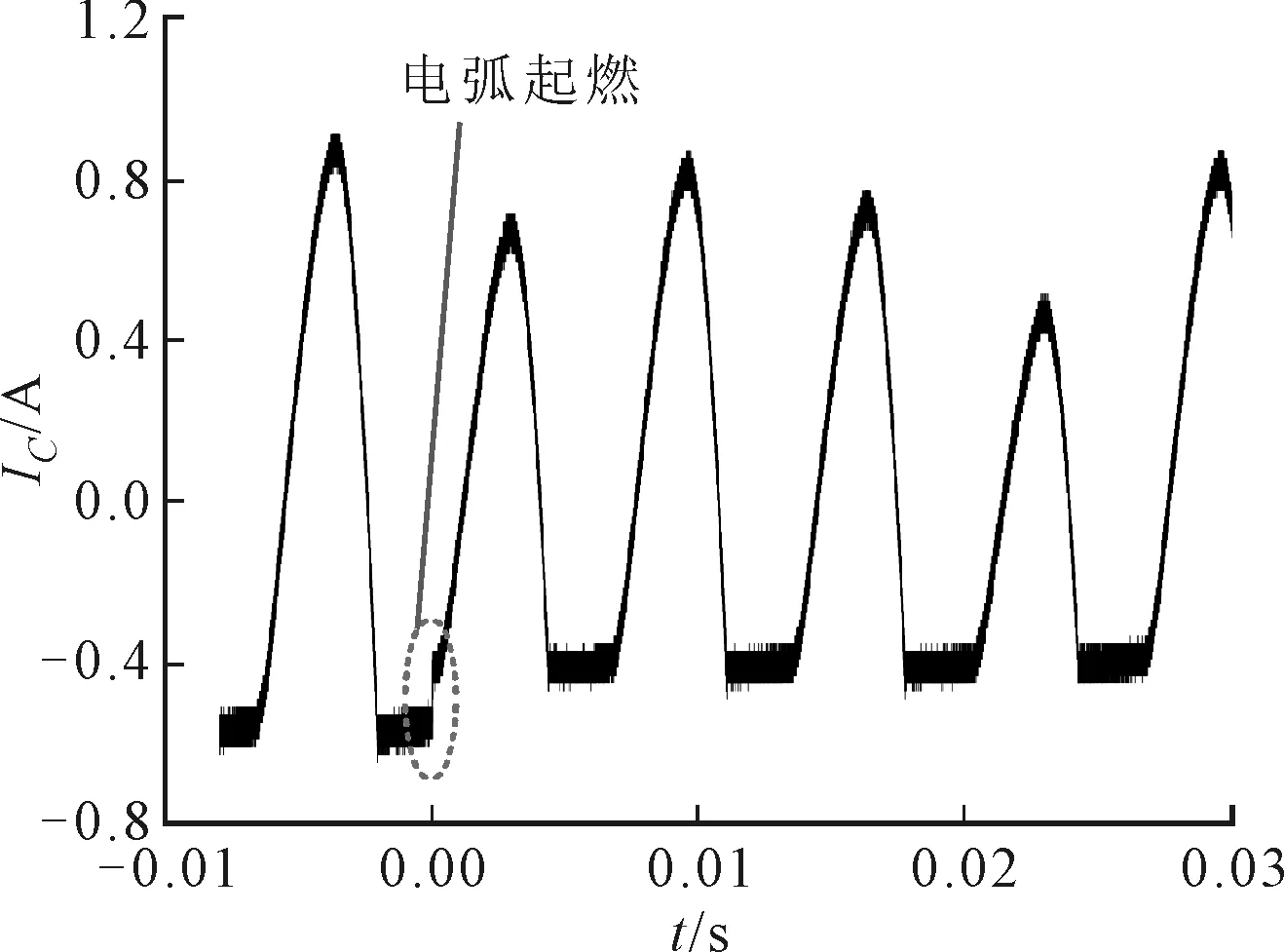

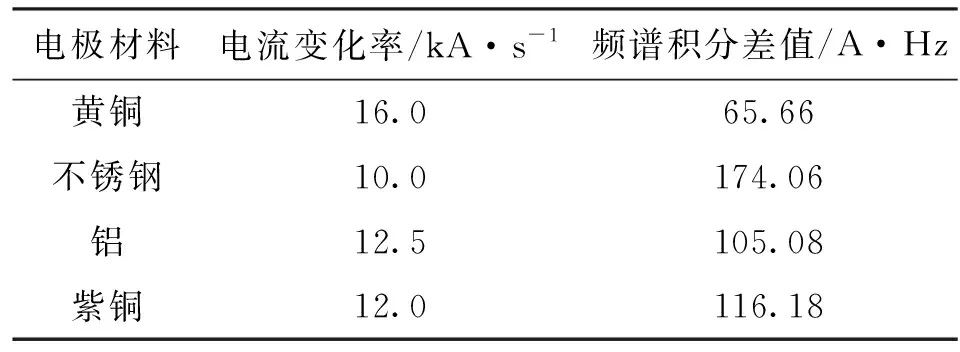

3.3 电极材料对并联电容电流的影响

分别采用半径为5 mm的不锈钢尖形材料、铝尖形材料以及紫铜尖形材料作为电弧产生装置上的电极进行试验,电极移动距离为2 mm、速率为2 mm/s,直流源输出电压为50 V。采用不同电极材料产生串联电弧时的并联电容电流如图10所示。不同电极材料产生串联电弧的电容电流变化趋势一致,说明电容电流及变化规律不随电极材料的变化而变化。

采用不锈钢、铝及紫铜电极产生串联电弧时,分别测量并联电容电流在电弧故障时刻(0时刻)的电流变化率,并对电弧故障前后5 ms并联电容电流5~50 kHz频带范围内进行积分。不同电极材料产生串联电弧时,并联电容的电流变化率及频谱积分差值如表3所示。并联电容电流变化率均大于10 kA/s,电容电流在电弧故障前后的频谱积分差值随电极材料的变化而变化,其中不锈钢电极时的积分差值最大,之后依次为紫铜、铝及黄铜电极。电流变化率随电极材料的变化趋势与频谱积分差值相反,黄铜电极的电流变化率最大,其后依次为铝、紫铜以及不锈钢电极。

(a)不锈钢电极

(b)铝电极

(c)紫铜电极

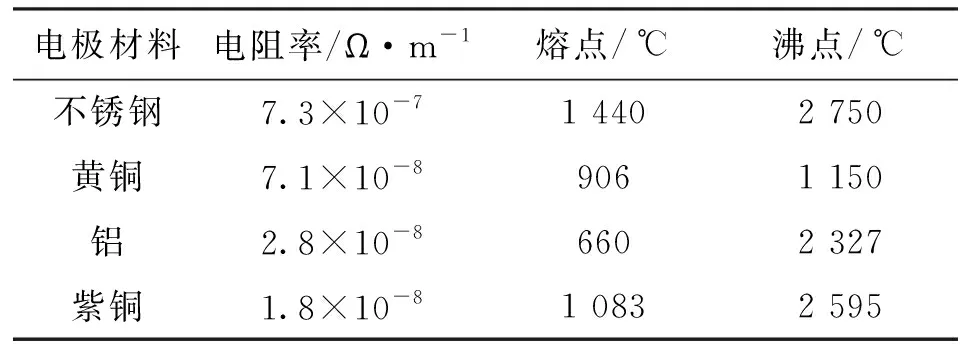

不同电极材料的冶金特性如表4所示[23]。不锈钢的沸点最高,之后依次是紫铜、铝以及黄铜。对于4种电极材料而言,沸点越高,产生电弧前后电容电流频谱积分差值越大,产生电弧时刻电容电流变化率越小。高沸点材料在较高的温度时会汽化,产生足够的金属蒸汽,此时电极表面积累的能量较高[24-25],因而高沸点材料电极产生电弧时,电弧能量较高,产生的高频分量幅值也随之增大,电弧故障前后的频谱积分差值随沸点的增加而增大。此外,随着电极材料沸点的提高,电极表面温度提高所需的时间也随之增加,电流变化率与该时间成反比关系,因而电流变化率随着电极材料沸点的升高而降低。

表3 不同电极材料时电容电流变化率及频谱积分差值

表4 不同电极材料的冶金特性

3.4 串联电弧检测方法分析

本文以直流电源输出端并联电容电流作为串联直流电弧故障的检测参数,这种方式简单易行,对于传感器位置没有特殊要求。对于有滤波单元的直流电源,无需另外在电源输出侧并联电容,只需要测量流过滤波电容的电流即可检测直流系统中的串联电弧故障。此外,测量电源输出端并联电容电流,可以有效避免直流电流的影响,提高系统中串联直流电弧故障检测的精确性。

分析不同回路电流条件下产生串联电弧的电容电流发现,其变化率及在电弧故障前后的频谱积分差值均随回路电流的增大而增大,且在较小的回路电流条件下,电容电流变化率高达为16 kA/s,频谱积分差值为65.66 A·Hz。当电极材料发生改变时,电容电流变化率随材料沸点的增加有所降低,而频谱积分差值随材料沸点的增加而增大,但不影响对串联直流电弧故障的检测。因此,以并联电容电流变化率及电流频谱在电弧故障产生前后的积分差值作为检测串联直流电弧故障的判据是可行的。

4 结 论

本文提出了基于直流电源侧并联电容电流时频特性的串联电弧检测方法。对检测方法进行了仿真及试验研究,分析了电流幅值及电极材料对并联电容电流检测判据的影响,主要得到以下结论。

(1)产生串联直流电弧故障时会伴随产生高频电流分量,该分量会流过电源侧并联电容,并联电容电流出现突变。

(2)产生串联电弧时,并联电容电流变化率随着回路电流幅值的增加而增加;电弧产生前后,电容电流在5~50 kHz频带内的积分差值与回路电流幅值成正比例。

(3)并联电容电流变化率及频谱积分差值与电极材料的沸点有关,其中电流变化率与沸点成反比,而电流频谱积分差值与其成正比。

(4)并联电容电流的变化率及频谱积分差值具有足够的分辨率,能够应用于串联直流电弧故障检测。