凹版印刷基材烘干温度对张力的影响机理分析

2018-12-12何奎陶涛刘善慧

何奎,陶涛,刘善慧

(1.西安交通大学机械工程学院,710049,西安;2.西安理工大学印刷包装与数字媒体学院,710048,西安;3.河南科技大学机电工程学院,471003,河南洛阳)

社会发展对印刷品的质量要求越来越高,同时,电子轴技术的发展为印刷质量的提高提供了基础。凹版印刷是一种重要的印刷工艺,以其优秀的印刷品质而广泛应用。凹版印刷基材即印刷行业俗称的承印物料带。在电子轴凹版印刷中,料带张力控制精度是一个重要的技术指标,是印刷质量的基础。为了提高张力控制精度,需要对张力系统模型进行深入的研究。

电子轴凹版印刷的张力系统主要分为3个部分:放卷、印刷和收卷。不同部分对料带张力有不同的要求,很多学者把研究重点放在放卷和收卷部分。在这些研究中,首先建立放卷或收卷的张力模型,然后采用不同控制算法控制料带张力。Li等针对放卷系统分别设计了基于神经元网络的张力控制器和H∞鲁棒控制器[1-2]。Liu等采用自抗扰解耦控制算法控制放卷系统张力[3-4]。Gassmann等在料带处理系统的放卷部分中采用了固定阶H∞张力控制算法[5]。Yang等为料带张力控制系统设计了模糊自适应PID控制器[6]。Park在收卷系统张力控制中也采用了自适应增益PID控制方法[7]。Abjadi等在料带收卷系统中采用滑模控制方法控制收卷张力[8]。尹周平课题组对放卷部分的非连续开卷张力控制进行研究[9]。张永芳等在凹版印刷机放卷张力控制中采用了模糊自抗扰控制方法[10]。Wu课题组对放卷张力系统的建模方法进行了研究[11]。这些研究较好地解决了放卷和收卷部分的张力稳定性问题,使得印刷部分的张力稳定性也得到了一定的提高,但印刷部分的张力还与版辊运动等因素有关,印刷部分张力稳定性问题没有得到根本解决。

在印刷部分,张力系统和套准系统耦合在一起。一些学者对套准模型及其控制算法进行研究,但主要都是基于传统的R2R(Roll-to-Roll)张力模型,并没有考虑凹版印刷工艺中的一个极其重要的环节即烘干。Martz等对印刷部分的基材进行了有限元建模,以便于进一步实现解耦控制[12-13]。Tran等采用回推控制方法对多跨度料带传动系统进行控制[14]。Chen等印刷套准控制中采用了优化的前馈PD解耦控制方法[15-16]。Liu等针对印刷部分进行了套准建模和前馈自抗扰控制器设计[17-18]。刘成等对印刷部分的同步控制进行了研究[19]。

在电子轴凹版印刷设备的印刷部分,每一个印刷单元后面都设有烘箱,用于烘干料带上的油墨。烘箱内部的料带温度远高于烘箱外部的料带温度。料带材料为双向拉伸聚丙烯(BOPP)塑料薄膜时,烘干温度一般在60~80 ℃。烘箱外部温度,即生产车间的室温,一般在20 ℃左右。干燥系统会对料带张力特性产生影响,进而影响张力控制精度。塑料薄膜材料对温度比较敏感,受温度的影响主要体现在两个方面:杨氏弹性模量和热膨胀系数。实际上,烘干温度对张力系统和套准系统的影响是非常显著的,已经开始引起一部分学者的注意。Pagilla团队建立了数学模型用于确定运动料的温度分布状态[20-21],但缺乏干燥系统对张力影响的相关研究。He等在印刷张力建模中开始考虑干燥系统,但未分析干燥系统对基材张力的影响[22]。

目前,在电子轴凹版印刷系统中,仍然缺乏干燥系统对印刷部分料带张力影响的相关研究。随着印刷质量要求的提高,烘干温度对张力的影响将无法忽视。因此,本文首先建立了包含干燥系统的印刷部分张力模型,然后通过模型仿真分析烘干温度对张力的影响规律。

1 包含烘干的印刷系统张力建模

图1所示为电子轴传动凹版印刷机系统组成示意图,主要分3部分:放卷、印刷和收卷。放卷部分采用两段张力结构,分别设置一个摆辊机构和张力传感器,摆辊机构用于抑制张力波动并测量料带张力,张力传感器仅用于测量料带张力。收卷部分与放卷部分类似。多色印刷部分的每一个料带区间设置一个张力传感器,用于测量料带张力。从第2色印刷单元开始,每个印刷单元后设置一个光电眼,用于检测套准误差。在每一色印刷单元之后设置一个烘箱,用于烘干印刷油墨。

图1 电子轴传动凹版印刷机系统组成

在印刷部分,每个印刷单元都由独立的伺服电机驱动,即所谓的电子轴传动或无轴传动,取代传统的机械长轴结构。该变化使得机械结构复杂程度降低,但对控制系统提出了较高的要求。

图2所示为两色印刷子系统及料带温度分布示意图,该子系统由两个印刷单元、料带以及烘箱组成,是多色印刷系统的基本张力单元。在该料带张力子系统中,Ti-1、vi-1和vi分别为输入量,Ti为输出量,其他参数可看作是系统结构参数,故该系统是一个典型的多输入-单输出系统。

Ti-1为前一区间的料带张力;Ti为当前区间的料带张力;vi-1和vi分别为两个印刷版辊的线速度;Li为当前区间内的料带长度;LDi为当前区间烘箱内的料带长度;εE(i-1)为前一区间烘箱外部的料带应变;εEi为当前区间烘箱外部的料带应变;εDi为当前区间烘箱内部料带的料带应变

由于烘箱的存在,区间内料带所处的环境温度将呈不均匀分布状态。由于料带非常薄,一般为20~100 μm,传热过程非常短暂,时间近乎于0。因此,可以认为烘箱内部料带温度等于烘箱的烘干温度,烘箱外部的料带温度等于车间环境温度。故料带的温度分布可近似为如图2所示的状态。

在当前区间,单位时间内料带质量的变化量等于进入该区间的料带质量与流出该区间的料带质量之差,即质量守恒,用公式表示为

Δmi=mi,in-mi,out

(1)

将质量、密度和体积的关系表达式m=ρV代入式(1),得到详细的质量守恒公式

ρi-1(Li-1,t)Ai-1(Li-1,t)vi-1(t)-

ρi(Li,t)Ai(Li,t)vi(t)

(2)

式中:ρ为料带密度;A为料带横截面积;x为沿料带运动方向区间内的位置。

假设料带材料是纯弹性体,则料带微单元的质量不随拉伸状态改变,即

ρAdx=ρuAudxu

(3)

式中:下标u表示料带的未拉伸状态。根据应变定义,式(3)可以写成

(4)

式中:ε是料带在运动方向的应变。结合式(2)和式(4),可以得到

(5)

处于未拉伸状态的料带不随位置和时间而变化,故

ρui(x,t)Aui(x,t)=

ρu(i-1)(Li-1,t)Au(i-1)(Li-1,t)=

ρui(Li,t)Aui(Li,t)

(6)

根据式(6),式(5)可以写成

(7)

料带温度在区间内为不均匀分布状态,结合图2的料带温度分布状态,对积分部分进行计算

(8)

在烘箱内部的料带应变处处相同,即εi(x,t)=εDi(t)。同理,烘箱外部的料带应变εi(x,t)=εEi(t),计算式(8)得到

(9)

式中:εi-1(Li-1,t)和εi(Li,t)均为辊子位置的料带应变,处于烘箱外部,所以

εi-1(Li-1,t)=εE(i-1)(t)

(10)

εi(Li,t)=εEi(t)

(11)

结合式(9)~式(11),式(7)可化简为

(12)

由于应变ε非常小,故

(13)

将式(13)代入式(12),得到

LDi(t)[1-εDi(t)]}=[1-εE(i-1)(t)]vi-1(t)-

[1-εEi(t)]vi(t)

(14)

机械结构和料带的路径是固定不变的,故可忽略料带长度Li和LDi的变化,则式(14)可以写成

[1-εE(i-1)(t)]vi-1(t)-[1-εEi(t)]vi(t)

(15)

温度从两个方面对料带材料产生影响:材料的弹性模量和热膨胀系数。料带在区间内移动时存在膨胀和收缩现象,但对于整个料带区间来说,温度分布状态是固定的,由此引起的热应变也是个常数。热应变可以看作是一个结构参数,在系统初始化的时候可进行补偿,由温度引起的热应变不会对料带张力产生影响,因此可以认为料带张力只与料带的弹性应变有关。根据胡克定律T=AEε,可以得到

(16)

式中:EE是车间环境温度下的杨氏弹性模量;ED是烘干温度下的杨氏弹性模量。由于车间环境温度处处相等,则EE=EE(i-1)=EEi。假设所有烘箱的烘干温度相同,则ED=ED(i-1)=EDi。忽略料带横截面积的变化,即A=ADi=AE(i-1)=AEi,则式(16)可以表示为

(17)

进而简化为

[AEE-Ti(t)]vi(t)-[AEE-Ti-1(t)]vi-1(t)

(18)

式(18)即为电子轴传动凹印机印刷张力系统的数学模型,其中包含了干燥系统的影响。从数学模型可以看出,干燥系统主要通过两个方面对料带张力产生影响,即烘干温度下的杨氏弹性模量ED和烘箱内的料带长度LDi。烘箱内的料带长度LDi属于结构参数,在系统运行中是常数,因此本文不做深入研究。烘干温度对料带张力特性的影响是本文的研究重点。

2 烘干温度对张力的影响

为了进一步分析电子轴凹版印刷系统中烘干温度对印刷段张力的影响,利用MATLAB/Simulink对数学模型进行数值仿真分析,并在电子轴凹版印刷实验装置上进行实验验证。

图3所示为电子轴凹版印刷实验装置,包括放卷、印刷和收卷3个部分。印刷部分的每个色组都由独立伺服电机YASKAWA SGMGH-44驱动,通过伺服电机上的编码器信息获得印辊速度,通过张力传感器MITSUBISHI LX-030TD获取料带张力信号,并进一步由张力放大器MITSUBISHI LM-10TA进行放大处理。控制系统采用的多轴运动控制器GOOGOLTECH T8VME(固高科技(深圳)有限公司)。料带材料为BOPP。为了验证模型,实验装置采用开环控制系统,对区间的料带张力不进行控制。

图3 电子轴凹版印刷实验装置

在图2中,令i=2,则印刷张力系统的数学模型可以写成

[AEE-T2(t)]v2(t)-[AEE-T1(t)]v1(t)

(19)

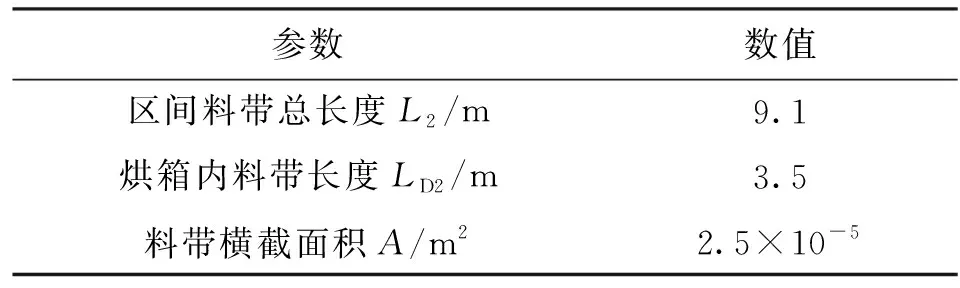

仿真所用的设备机械参数与实际电子轴凹版印刷机相同,如表1所示。

表1 电子轴凹版印刷机械参数

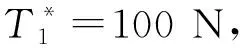

2.1 输入为T1(t)时的张力阶跃响应

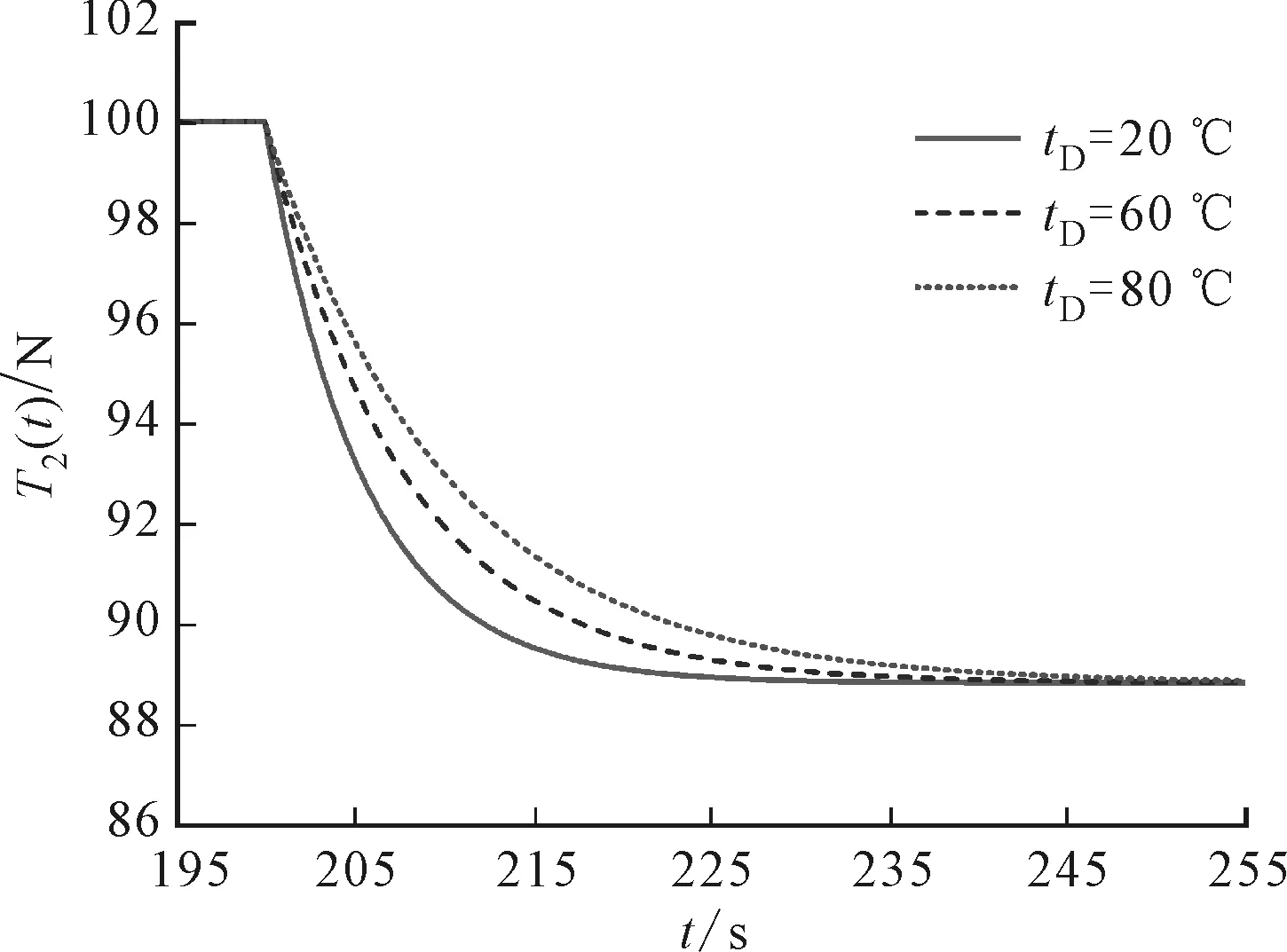

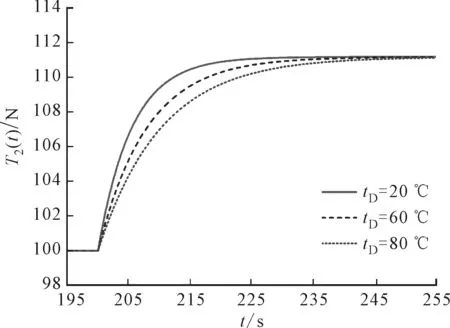

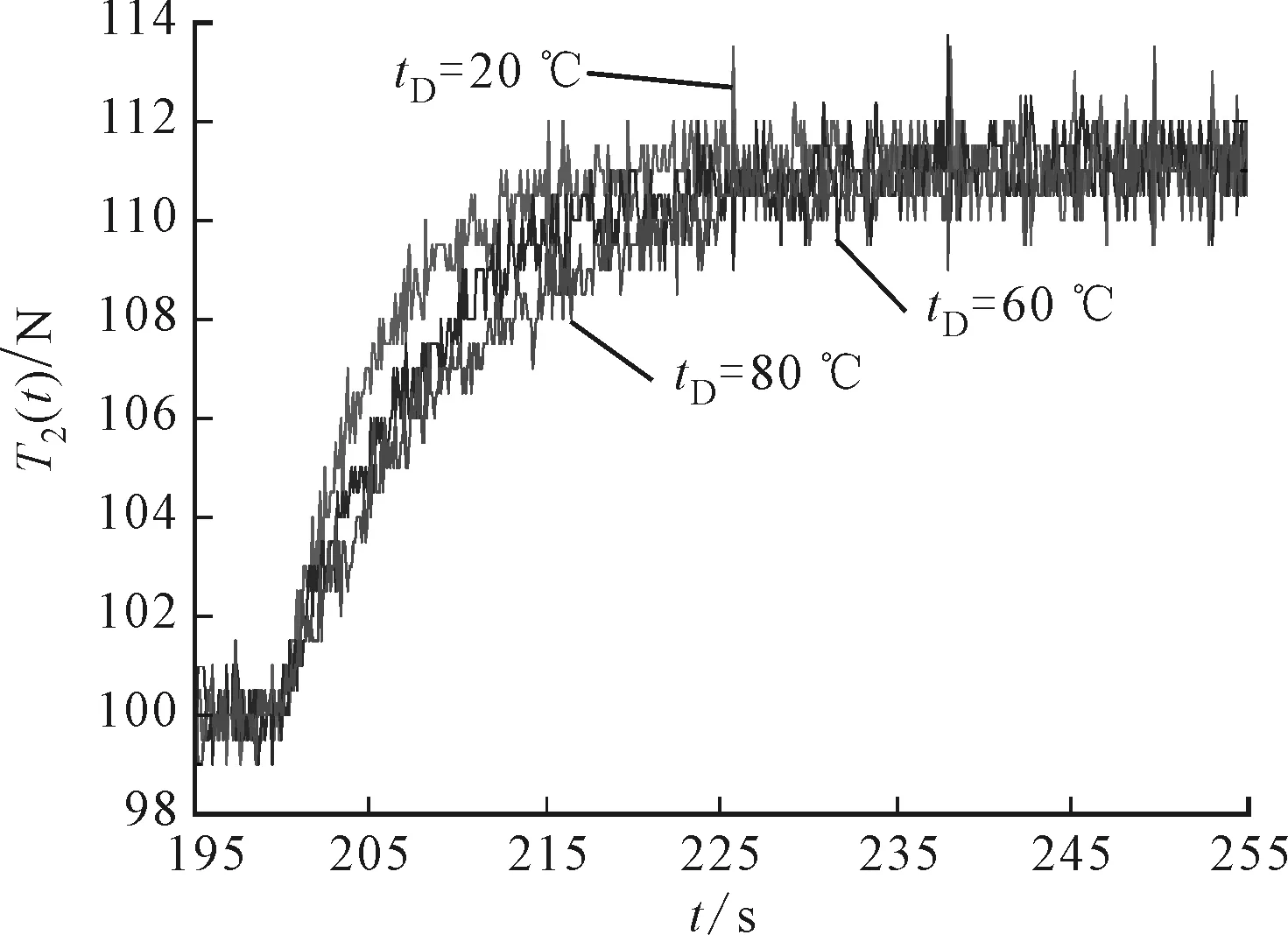

前一区间的料带张力T1(t)产生一个幅值为10 N的阶跃信号,当前区间的料带张力T2(t)在不同烘干温度条件下的阶跃响应仿真和实验结果如图4所示。其中,tD=20 ℃表示烘干温度与室温相同,即无干燥系统时的响应。tD=60 ℃和tD=80 ℃表示两个不同的烘干温度时系统的阶跃响应。从图4可以看出:在输入为T1(t)时,不同烘干温度下T2(t)的阶跃响应都表现为正向阶跃输出;干燥系统的存在对系统特性有显著的影响;烘干温度只影响瞬态响应部分,不影响稳态响应。

(a)仿真结果

(b)实验结果

在图4a中,对于稳态响应部分,无论烘干温度为多少,稳态值都增大了10 N,与输入量T1(t)的增量相等,即烘干温度不影响由T1(t)引起的稳态响应。对于瞬态响应部分,在20、60和80 ℃情况下的过渡过程时间分别为22、31和40 s。相对于没有干燥系统情况下,烘干温度分别为60 ℃和80 ℃时,过渡过程时间分别增大了41%和82%。可以看出,烘干温度越高,瞬态响应的过渡过程时间越长。干燥系统对瞬态响应的影响较大,因此实际应用中不能忽略烘干温度对张力特性的影响。

图4b所示为实验结果,采样周期为100 ms。实验曲线的过渡时间长度较仿真曲线长,其原因在于实验中输入的料带张力T1(t)不是直接获得,而是通过调整前级辊子转速获得的。此外,整个实验过程(阶跃响应前后)都有一定的张力波动,这与机械系统的振动和采集系统的噪声有关,属于正常的系统干扰。实验结果的整体趋势与仿真结果吻合,说明所建模型的正确性。

2.2 输入为v1(t)时的张力阶跃响应

当前区间版辊的线速度v1(t)产生一个幅值为0.02 m/min的阶跃信号,当前区间的料带张力T2(t)在不同烘干温度条件下的阶跃响应仿真和实验结果如图5所示。可以看出,在输入为v1(t)时,不同烘干温度下T2(t)的阶跃响应都表现为负向阶跃输出;干燥系统对系统特性有显著的影响;烘干温度只影响瞬态响应部分,不影响稳态响应。

(a)仿真结果

(b)实验结果

在图5a中,对于稳态响应部分,无论烘干温度为多少,稳态值都减小了11.2 N,即烘干温度不影响由v1(t)引起的稳态响应。对于瞬态响应部分,在20、60和80 ℃情况下的过渡过程时间分别为22、31和40 s,与输入为T1(t)时的结果相同。与2.1节类似,烘干温度越高,瞬态响应的过渡过程时间越长,干燥系统对瞬态响应的影响显著。图5b的实验结果整体趋势与仿真结果吻合。

2.3 输入为v2(t)时的张力阶跃响应

当前区间版辊的线速度v2(t)产生一个幅值为0.02 m/min的阶跃信号,当前区间的料带张力T2(t)在不同烘干温度条件下的阶跃响应仿真和实验结果如图6所示。从中可以看出:在输入为v2(t)时,不同烘干温度下T2(t)的阶跃响应都表现为正向阶跃输出;干燥系统对系统特性有显著的影响;烘干温度只影响瞬态响应部分,不影响稳态响应。

(a)仿真结果

(b)实验结果

图6a中对于稳态响应部分,稳态值在不同烘干温度下均增大了11.2 N,即烘干温度不影响由v2(t)引起的稳态响应。对于瞬态响应部分,在20、60和80 ℃情况下的过渡过程时间分别为22、31和40 s,与输入为T1(t)和v1(t)时的数值相同。与2.1节和2.2节类似,烘干温度越高,瞬态响应的过渡过程时间越长,干燥系统对瞬态响应的影响显著。图6b的实验结果整体趋势与仿真结果吻合。

3 结 论

为了提高电子轴凹版印刷精度,需要对包含干燥系统的印刷部分的张力模型进行深入研究。本文首先根据质量守恒规律建立了包含温度因素的印刷部分张力模型,该数学模型显示干燥系统可以通过料带的杨氏弹性模量对张力系统产生影响。通过系统的阶跃响应数值仿真和实验研究发现,烘干温度对系统稳态响应没有影响,而对系统瞬态响应影响较大。瞬态响应的过渡过程时间随着烘干温度的增高而增长,在本文给定条件下,烘干温度为60~80 ℃时,过渡过程时间相比于无干燥系统增长了41%~82%。干燥系统对印刷部分的张力系统特性影响显著,在印刷部分的张力系统和套准系统研究中成为不可忽略的重要因素。本文研究为电子轴凹版印刷的套准系统提供理论基础,有利于进一步提高电子轴凹版印刷的产品质量。