汽油机活塞技术的现状与展望

2018-12-10葛超峰杨满盈李庭勇

葛超峰,杨满盈,李庭勇

(华域科尔本施密特活塞有限公司,上海 201814)

全球变暖和环境污染问题越来越引起人们的重视。随着汽车保有量逐年增加,许多国家都制定了严苛的内燃机排放法规[1-2],我国2020年也将实施国六排放标准[3]。我国2017年纯电动乘用车销售46.8万辆,占2017年乘用车销量的约1.89%[4]。2018年1~6月共销售纯电动乘用车257 265辆[5],占乘用车总销量的2.18%[6]。国家发改委预测2020年全国电动汽车保有量超过500万辆,其中新能源乘用车430万辆[7]。虽然新能源汽车销量增长较快,但占比较小,现阶段研究内燃机的节能、减排依然意义重大。

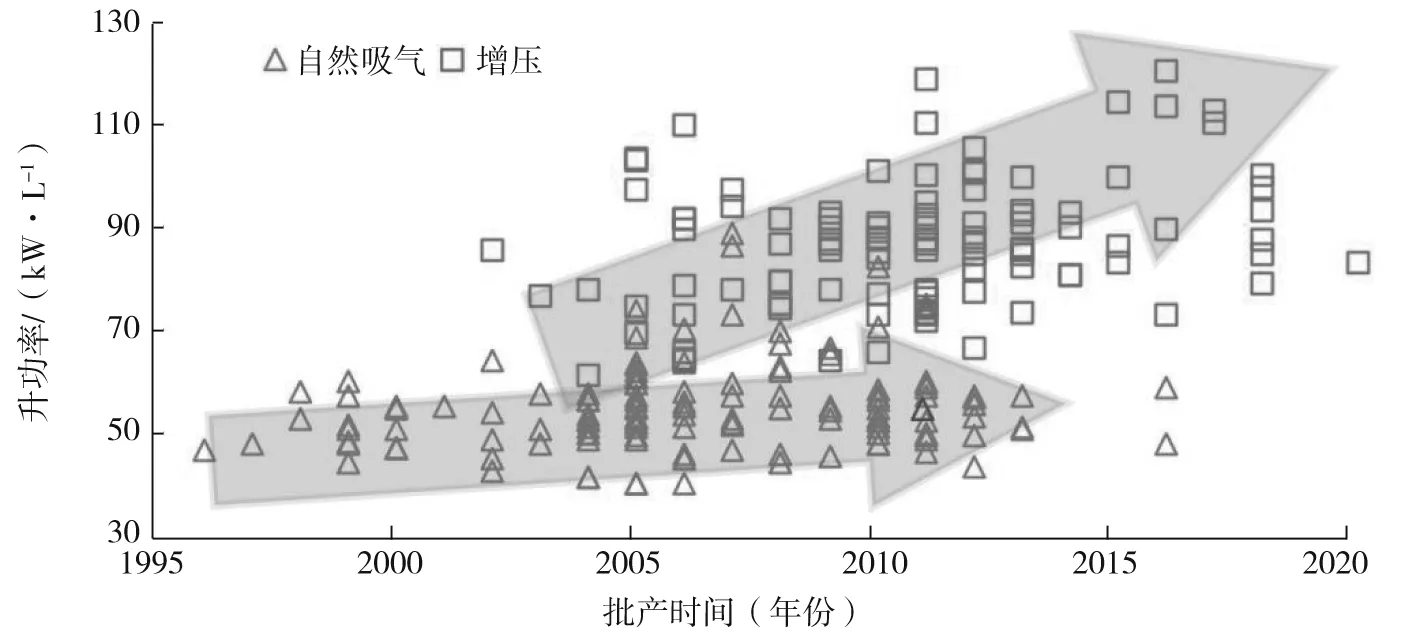

根据某公司最近3年的活塞开发新项目数据来分析,各大主机厂依然在投入大量资源研发新型内燃机,汽油机将向小型化,缸内直喷,增压,高效节能技术(直喷压燃、变压缩比),燃料多样化等方向发展[1,2,8-10],即汽油机将达到更高的升功率、燃烧压力和温度等。升功率是一个内燃机对比的重要指标。如图1示,根据某公司已批产项目的对标可以看出,发动机的升功率逐年升高,但受技术限制,自然吸气汽油机的升功率没有明显的增加,升功率大多处于45~60 kW/L,新开发的自然吸气内燃机主要聚焦在提高整体热效率以降低燃油耗;2013年后批产的内燃机几乎全部为增压内燃机,且增压内燃机升功率逐年增高,2015年后的机型升功率基本上在90 kW/L以上,甚至达到120 kW/L。汽油机的发展也对配套零部件提出了更高的要求和挑战。

图1 汽油机升功率发展趋势预测

活塞是内燃机将燃油化学能转化为机械能的关键部件,工作在高温、高压、高摩擦磨损、高惯性力的环境下,活塞的结构强度、疲劳强度、耐高温、耐磨损、热膨胀等性能必须满足内燃机需求。汽油机的发展趋势对活塞技术提出了更高的要求和挑战,活塞不仅要适应多样燃料,承受更高的温度和燃烧压力,同时还需要降低自重和摩擦功消耗以改善燃油耗。

1 汽油机活塞发展展望

1.1 适用多种燃料活塞

新能源汽车不仅有电动车,还包括氢燃料电池、醇醚燃料、天然气、生物质能源等[2,10]。

甲醇和乙醇燃料技术已经相当成熟,部分国家和地区已经实现了商业化应用。我国山西省晋中市甲醇汽车试验单车行驶里程已突破20万km,常规排放降低40%~70%,燃料成本降低40%[10],PM2.5可减少72%~83%[2]。我国富煤贫油,目前石油对外依存度已经超过60%,其中内燃机消耗了2/3石油[2]。现在煤基甲醇技术已经开始工业化应用,特别是可以用不适合直接燃烧的劣质煤来生产甲醇,相对于煤的直接燃烧和其他煤化工产品,甲醇作为替代燃料更环保、经济,符合我国的现实和国家能源安全战略[2]。

乙醇汽油在美国、巴西的大规模商业化应用已经有多年历史。2013年美国生产和消耗了3 990万t乙醇燃料,占世界产量的56.8%,巴西占世界总产量的26.8%[11]。随着技术的进步,燃料乙醇的制作原料趋向多元化,成本也将进一步降低。目前我国已经出台规定[12]:2020年全国范围内将基本实现车用乙醇汽油全覆盖,到2025年,力争纤维素乙醇实现规模化生产,先进生物液体燃料技术、装备和产业整体达到国际领先水平,形成更加完善的市场化运行机制。燃料乙醇是经过验证的可再生能源,具有广阔的应用前景。目前应用的乙醇汽油多为E10,即加入体积分数10%的乙醇,对动力系统的影响比较小,汽油机可以直接使用[2],但是20%以上的乙醇汽油就需要对内燃机及相关部件的设计、材料等进行改进[13]。

天然气内燃机相比于汽油机不仅使用成本低,且可大幅降低NOx、CO、CO2的排放[14]。目前国内汽油/天然气两用燃料乘用车主要是由汽油机直接改装而成,但这在一定程度上影响内燃机的动力性,国外主机厂普遍重视天然气作为燃料在乘用车上的应用,其两用燃料内燃机以主机厂开发为主,改善了在燃油内燃机上直接使用天然气会导致功率下降的问题[14]。

未来内燃机的燃料会越来越多样化,内燃机需要自动探测燃料类型并调整运行参数以适应不同的燃料,活塞供应商需要研究各种燃料燃烧特性及其对活塞温度、摩擦磨损、疲劳强度、腐蚀等的影响,有针对性地研发可同时适应多种燃料的内燃机活塞。

1.2 活塞材料

目前国内外活塞的材料除铝硅合金外,还有铸铁、铝基复合材料、陶瓷等。铸铁密度大,强度高,铸铁活塞一般冲压成型后再进行机加工,制造难度大且成本高,主要用在高功率柴油机上。汽油机的活塞头部形状一般较为复杂,不易加工,同时汽油机转速普遍较高,为克服高转速引起的高惯性力的问题,对活塞轻量化要求高,所以铸铁活塞还没有在汽油机上批量应用。铝硅合金具备密度低、强度较高、导热性好、耐磨性能优良、铸造性能好、易机加工、成本低等众多优点,已广泛应用于汽油机和低功率柴油机活塞。

汽油机工作中燃油混合气剧烈燃烧,产生的高温高压燃气直接作用在活塞头部,随着汽油机升功率的提高,活塞头部承受的温度和压力也相应提高。目前增压汽油机设计爆压基本上在11 MPa以上,甚至达到14 MPa,活塞头部温度基本上超过300 ℃,甚至达到350 ℃。活塞头部和销孔上半部主要承受燃烧压力产生的压应力,特别是在低转速高功率情况下,头部和销孔是活塞失效的关键因素。在活塞受力变形过程中某些区域也会有拉应力产生,特别是在高转速下,销孔轴线以下的销座部分承受由惯性力引起的拉应力,是高转速下活塞失效的关键原因。铝合金材料抗压性能较好,但抗拉性能不足。铜、钛、钒、锆、镁等微量元素含量和比例可显著影响铝合金的浇铸性能、热处理工艺、力学性能等。尽管市场上主要的活塞供应商已普遍采用含微量元素铝合金材料,但随着汽油机的发展,活塞将承受更高的温度和应力,需要进一步研究具有更好的高温疲劳强度和抗拉、抗压性能的铝合金材料。

鉴于铝合金抗拉强度不足,活塞用铝基复合材料通常以铝硅合金为基体,添加可以增强其抗拉性能的添加物,如纤维、短纤维、晶须、颗粒等[15-16],铝基复合材料相比铝合金在热膨胀系数、抗拉强度、疲劳强度、耐磨性能、耐高度极限等方面有非常显著的提高[16]。上海交通大学和兵器科学研究院研制的颗粒增强铝基复合材料活塞已在汽车上进行了论证,但由于颗粒增强铝基复合材料工艺非常复杂、制造成本高,所以迄今为止未见有批量应用。

对汽油机活塞而言,铝硅合金材料仍是今后一段时期的主流,但随着内燃机的缩缸强化,活塞承受的温度和压力也将更大,对铝硅合金的性能也提出了挑战,研究降低铝基复合材料的成本具有重要意义。

1.3 轻量化设计

汽油机转速达7 000 r/min,活塞往复运动产生的最大惯性力达到活塞自身质量的2 000倍以上。内燃机工作过程中必须克服惯性力做工,活塞惯性力不仅会引起燃油的额外消耗,威胁活塞自身的安全,还能引起汽油机异常振动、产生对相关部件的不利负荷并造成轴承磨损等,因而活塞的轻量化至关重要。

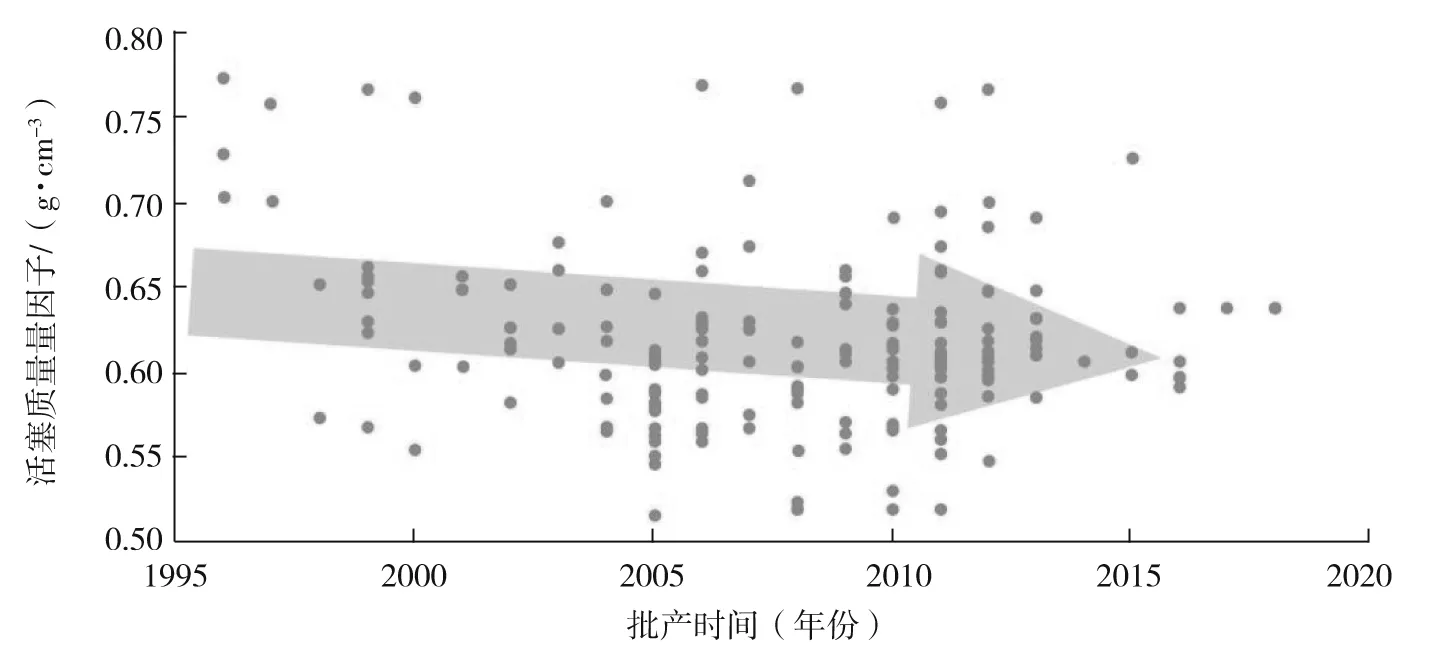

活塞重量因子是统一衡量不同缸径、不同设计活塞轻量化水平的重要参数:

以屠宰后成熟度好的莱芜黑山羊腿肉为试验材料,羊肉购自山东峰祥畜牧种业科技有限公司国家级莱芜黑山羊保种场。

(1)

式中:K为质量因子,其单位和密度相同;M为活塞质量;D为活塞外径。

图2显示了活塞重量因子随批产时间的变化趋势,从中可以看出,活塞重量因子随批产时间缓慢减小。目前市场上,铝合金无镶圈活塞重量因子可以做到0.5以下,带奥氏体铸铁镶圈活塞在0.55以下。

图2 活塞轻量化发展趋势

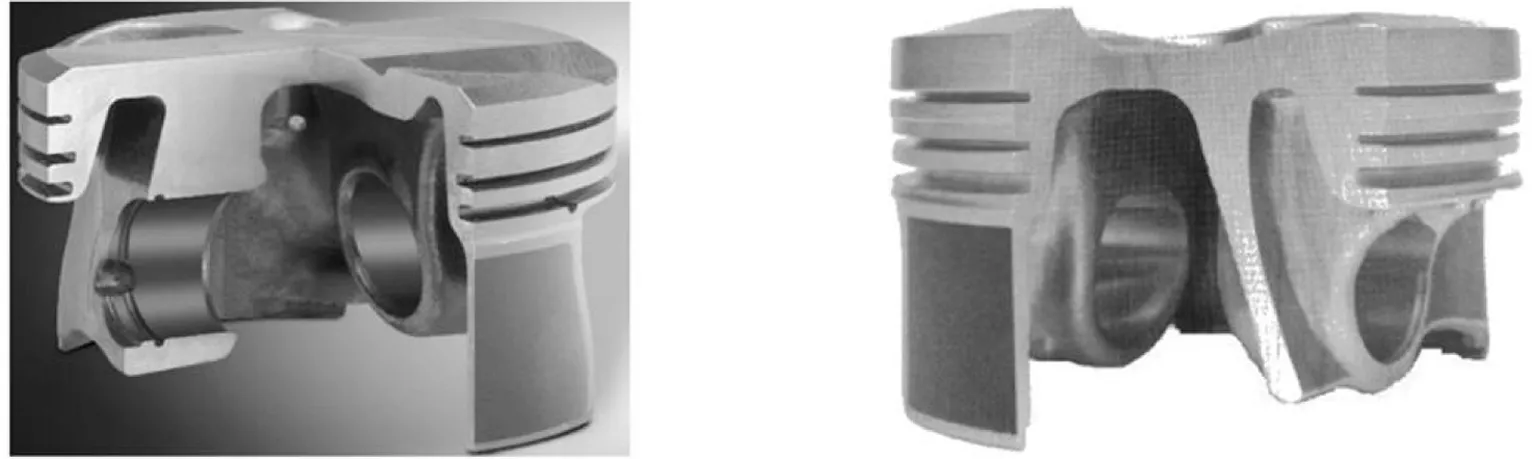

目前汽油机活塞的主要供应商德国KS集团和Mahle集团都已经拥有成熟的轻量化设计平台[17-18],其轻量化设计如图3、4所示,这些轻量化设计都在活塞窗口上部设计了减重槽,活塞裙部窄而短,但考虑到制造工艺的限值,从结构上进一步降低活塞重量已经没有太多的空间。

图3 KS Lite K S 设计的活塞 图4 Mahle EVOTEC设计的活塞

活塞80%以上的质量集中在压缩高区域(销孔轴线以上部分)。减小压缩高不仅可以显著降低活塞质量,使活塞更加紧凑,还可以直接降低内燃机高度及质量。对活塞来说压缩高必须足够大以布置活塞环岸、环槽。目前应用的四冲程汽油机活塞有3道环,环及环岸的布置限制了压缩高的降低。随着活塞环技术的进步,降低环高和减小环数都会成为可能。目前市场批产项目上压缩环、下压缩环,油环环高基本为1.2、1.2、2.0 mm,但现阶段大多开发中的项目采用了1.0、1.0和1.5 mm的环高布置,这样就使压缩高降低0.9 mm。现在也有在四冲程汽油机上采用两道环设计,通过特殊的设计结构可以达到和3道环相同水平的性能,但限于制造成本较高,目前还没有进入批产阶段。活塞压缩高降低会导致活塞头部安全性降低,所以在降低压缩高时必须找到一个兼顾头部安全、环岸环槽布置、质量的平衡点。

现阶段铝合金活塞部分区域壁厚设计是基于铸造工艺的限制,而不是活塞本身功能的需求。目前市场上批产应用的活塞最小浇铸壁厚约为3.0 mm。铸造工艺的改进可使壁厚进一步降低从而降低活塞质量,现已有活塞供应商在批产中采用惰性气体保护浇铸、自动浇铸等工艺来保证小壁厚活塞的铸造质量,可使批产铸造壁厚小于3.0 mm。汽油机活塞较小,现在采用的都是重力浇铸。压力铸造可明显改善铸件的材料性能,并保证较小壁厚的铸造质量。随着对活塞强度和轻量化要求越来越高,预计在部分高性能汽油机铝合金活塞上将采用压力铸造。

1.4 降低摩擦功消耗

在低、中转速区域,活塞系统的摩擦损失占汽油机总摩擦损失的20%左右,而在高转速区域,这一比例还会增加,降低活塞系统的摩擦对降低燃油耗有直接的帮助[19]。降低活塞摩擦的方法主要有3个方面。

1)减小活塞裙部面积。活塞工作过程中裙部直接和缸套接触,发生摩擦,是活塞摩擦功的主要来源。减小活塞裙部面积,不仅可以降低摩擦功损耗,还可以进一步降低活塞重量。这也是活塞结构优化的主要方向之一,但活塞裙部面积过小会导致活塞运动过程中导向不足,接触压力增加等问题,从而会引起噪音和高磨损,甚至拉缸风险,需要匹配活塞外圆型线和结构设计,找到一个最佳的平衡点。

2)耐磨且低摩擦系数的裙部涂层。活塞工作工程中裙部直接和缸套会发生摩擦,低摩擦系数且更耐磨的涂层可以直接降低活塞裙部消耗的摩擦功,并降低拉缸风险。现在活塞使用的基本上都是石墨涂层混合粘结剂做成的涂层,更先进的涂层是在此基础上添加减磨、耐磨纳米颗粒,但涂层的使用寿命还不足以覆盖内燃机整个生命周期,基本上磨合阶段后波峰上的涂层会被磨损掉,图5所示为某活塞250 h耐久试验后裙部,亮白色区域即为波峰涂层已经被磨损掉。随着主机厂对耐磨降摩的要求进一步提高,对涂层也提出了更高的要求,不仅要求进一步降摩擦、且耐磨损性能要达到可覆盖内燃机整个生命周期。目前在活塞环、销上应用的类金刚石镀膜(diamond-like carbon,DLC)涂层具有更优的耐磨性能和更低的摩擦系数,由于成本、工艺的原因还未见DLC涂层批量应用于裙部涂层的案例,但随着DLC成本的降低,预计DLC涂层将会在活塞裙部上应用。

图5 某活塞250 h耐久试验后裙部磨损状况

1.5 一环槽保护

活塞第1环槽直接接触燃烧气体,承受着高温高压,同时和上压缩环直接接触,构成一对摩擦副。目前上压缩环基本上都采用钢材料加表面涂层,硬度远大于铝合金,由于高温下铝合金材料性能下降明显,若第1环槽不采取保护措施,将有发生微焊、磨损过大过快而引起窜气、机油耗过高、扭矩降低,寿命减少等问题。

目前第1环槽保护主要有阳极氧化和奥氏体铸铁镶圈技术,都已经广泛应用,技术成熟。对于一般内燃机阳极氧化已经足够。若第1环槽温度超过270 ℃,阳极氧化失效风险会显著增加,不能满足需求。第1环槽奥氏体铸铁镶圈保护可显著提高第1环槽抗高温和耐磨性能,环槽寿命可提高3~10倍[20]。另外,增压内燃机存在爆震风险,超级爆震压力可超过20 MPa,爆震压力通过上压缩环直接传递到第2环岸,因此活塞第2环岸断裂是爆震时活塞的主要失效模式。由于奥氏体铸铁镶圈强度远大于铝合金,因此还可显著提高第2环岸强度,提高活塞寿命。新开发的增压汽油机活塞90%为奥氏体铸铁镶圈活塞。

奥氏体铸铁镶圈密度为7 400 kg/m3,是铝合金密度的2.6倍,奥氏体铸铁镶圈重量大于20 g,占活塞裸重的10%以上,且成本较高。现主机厂都在寻求耐高温高压性能显著高于阳极氧化且重量低于奥氏体铸铁镶圈的第1环槽保护技术或耐高温高压性能显著高于阳极氧化但成本显著低于奥氏体铸铁镶圈的第1环槽保护技术。铝基复合材料作为镶圈应用在第1环槽不失为一种较好的解决方案,其耐高温高压性能不低于奥氏体铸铁却可使镶圈重量降低50%以上,但如何使铝基复合材料和活塞铝合金良好地结合并降低铝基复合材料的成本需要进一步研究和试验。

1.6 冷却油道活塞

铝材料在温度超过300 ℃以上时性能会显著降低,因此活塞必须考虑降低温度或提高关键部位的耐高温耐磨性能。若能降低活塞温度,也能使活塞强度及耐磨性能显著提高。目前在柴油机活塞和高端汽油机上冷却油道活塞已经成熟应用。活塞温度测试证明冷却油道可使活塞温度整体降低40 ℃以上,从而显著提高活塞材料强度。

冷却油道是活塞浇铸时将盐芯浇铸在毛坯里,然后用高压水将盐芯冲洗掉而成。随着内燃机缩缸强化,冷却油道技术的应用将越来越普遍,但小缸径带冷却油道活塞也会对模具设计、热工铸造技术提出更高的要求。

1.7 销孔铜套活塞

内燃机燃烧压力直接通过销孔传递给销子。销孔的平均面压是活塞设计时校核销孔强度的重要指标,现在大多增压汽油机销孔平均面压都超过了90 MPa。若要降低销孔面压,只能增加销子长度或外径,但销子为钢,材料密度约为铝合金密度的3倍,这不仅显著增加内燃机的惯性质量,而且销子外径的增加使得环岸布置困难和活塞头部安全系数降低;销子长度的增加也会大大降低活塞轻型设计的减重效果。

目前销孔铜套技术在柴油机铝活塞上已经成熟应用,在高功率汽油机上应用铜套也是可行的,但铜套成本较高,目前还没有在汽油机活塞上批量应用的案例。

1.8 非对称外圆型线

随着内燃机缩缸强化,活塞将承受更高的温度和更大的压力。活塞更高的温度意味着更大的变形。配缸间隙也有增大的趋势。这2者将显著增大活塞的噪音和摩擦功消耗,这对活塞外圆型线的设计提出了更高的要求。在活塞减重设计趋势下,主副推力侧裙部已是非对称设计,这种情况下采用对称型线设计已经很难满足要求。

为了改善活塞上止点换向时的噪音问题,汽油机活塞销孔都偏向主推力侧0.3~1.0 mm。销孔偏位过小,不能解决噪音问题,但销孔偏位增加会引起摩擦功消耗增加。非对称裙部型线可解决销孔偏位较小时的噪音问题,从而兼顾了摩擦功和噪音风险。非对称裙部型线的加工是通过加工程序来完成,不会引起成本的增加。新项目开发种,非对称外圆型线的应用将越来越广泛。

1.9 异形销孔型线

异形销孔型线包括竖向椭圆销孔型线、横向销孔椭圆型线、上下非对称型线。其中竖向椭圆销孔型线可改善活塞头部的安全但不利于销孔的安全;横向销孔型线不利于活塞头部安全,但可改善销座安全;上下非对称型线主要是为了改善高转速下销孔下半部安全,因为配合连杆设计,销孔下半部接触面积小于销孔上半部,高转速下销孔下半部受惯性力影响和销子接触,若接触区域靠近内边缘会导致销孔下半部安全问题,采用上下非对称销孔型线可有效解决问题。

随着内燃机缩缸强化,活塞承受的爆发压力也随之升高,必须平衡活塞头部和销孔的安全,但没有措施可以同时提高销孔和活塞头部的安全。异形销孔型线是平衡活塞销孔和头部安全的有效措施。内燃机缩缸强化后,使得所有指标都安全的活塞设计也越加困难,异形销孔型线的使用会越来越多。目前异形销孔型线加工是采用靠模加工,需要精度很高的模具,会略微增加制造成本。

1.10 先进的制造方式

随着对燃烧学的研究越来越深入和排放要求越来越高,为了达到理想的燃烧效果,活塞顶面也变的越来越复杂,批量生产时只能通过铸造方式来完成,这对铸造技术提出了很高的要求。

目前活塞铸造基本上为重力铸造,大多采用浇道在裙部,冒口在活塞头部的浇铸方式,但也有活塞供应商可批量生产全浇铸顶面活塞。未来对全浇涛顶面活塞的需求会越来越多,需要重新设计活塞模具及机加工方案,这不仅是对活塞浇铸技术的新挑战,也是对整个活塞加工技术的挑战。

压力铸造不仅可提升活塞材料性能,还能改善浇铸性能,浇铸出更薄的活塞,从而降低活塞质量。随着三缸机应用越来越多,其对活塞减重需求越来越严格,内燃机缩缸强化对活塞材料性能要求也越来越高,低压铸造或高压铸造也将应用在活塞上。

惰性气体铸造可显著降低氧化夹杂、冷隔等废品率,改善薄壁活塞浇铸性能。目前在少量项目上已经批量应用,其应用也将越来越广泛。

2 结论

随着内燃机排放法规要求越来越严,内燃机正向缩缸强化的方向发展。为了适应缩缸强化内燃机对活塞的要求,本文中从活塞材料、轻量化设计、裙部涂层、第1环槽保护、外圆型线设计、销孔型线设计、制造等方面探讨了汽油机活塞技术的下一步研究重点和发展方向。

鸣谢:感谢上海市嘉定区第七批引进高层次创新创业和急需紧缺人才资金对本课题的资助。