基于Workbench排气系统固定支架有限元分析

2018-12-10耿磊袁志玲刘正锐王奉双

耿磊,袁志玲,刘正锐,王奉双

(1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力空气净化科技有限公司,山东 潍坊 261061;3.潍柴动力股份有限公司,山东 潍坊 261061)

随着排放升级,搅拌车排气系统中需要使用选择性催化还原(selective catalytic reduction,SCR)催化消声器用于处理尾气中的氮氧化物。SCR催化消声器往往是直接接在排气管后面,用支架简单固定。通常很少对整个系统进行运动学与静力结构分析,并且由于搅拌车的工作路况相对比较差,相比其他用途的车型固有频率较低,排气后处理系统支架布置不合理很容易导致系统损坏。

图1 安装支架断裂

某公司的几辆搅拌车后处理系统出现部分支架断裂如图1所示。,不确定是否为支架布置设计问题还是支架质量问题。为了避免排气系统继续出现因支架断裂导致的排气管开裂、SCR催化消声器损坏等故障,对搅拌车排气系统固定支架进行有限元分析,查找故障原因。

国内外针对排气系统可靠性的研究有很多,有优化固定支架刚度降低车身底板振动[1];有分析排气管任一点的振动耦合率研究排气管布置对可靠性影响[2];有研究固定支架位置优化受力及避开怠速共振[3]等。本文中将结合现有研究,提出切实可行的优化方案。

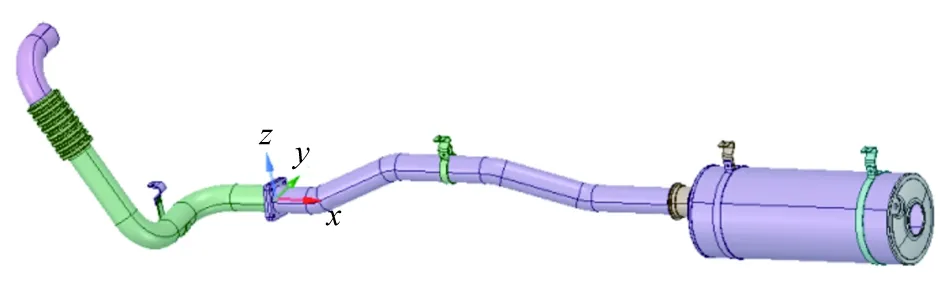

图2 三维模型

1 计算模型

1.1 建立三维模型

根据某公司提供的具体车型,依据实际尺寸通过Creo2.0软件建立三维模型,如图2所示。

1.2 建立有限元计算模型

1.2.1 有限元模型

将Creo2.0软件建立的三维模型导入到Workbench软件中。设置各部件之间的关联关系。设置部件彼此间的运动副关系。

第1支点、第2支点处的扎带与SCR箱体之间为旋转副,第3支点处扎带与排气管之间为旋转副,其余各部件之间的运动副关系为相对固定副。

1.2.2 材料属性

排气管和SCR催化消声器的材料为Q235A,安装支架材料为16MnL,其它参数见表1。

表1 零部件材料属性

1.2.3 网格划分

SCR催化消声器、波纹管、排气管采用二阶壳单元,安装支架采用二阶四面体单元。重要零部件如安装支架平均网格大小为5 mm,非重要零部件如SCR催化消声器平均网格大小为10 mm。总计划分节点737 734个,元素366 187个。

2 有限元分析

2.1 模态分析

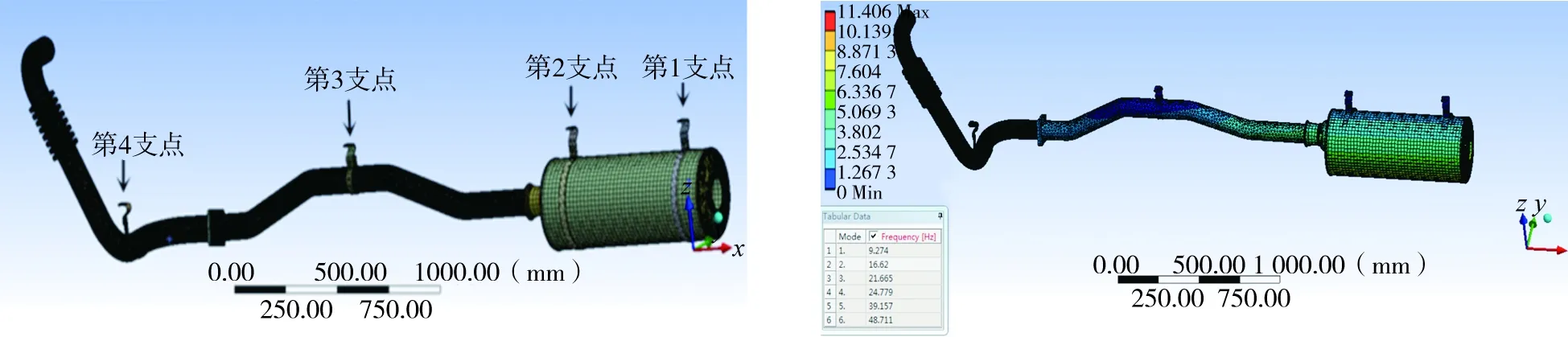

按照实际整车固定的位置即4个固定支架与整车连接处施加固定约束,其余零件不加载约束。如图3所示。

对整个排气系统进行约束模态分析[4-5],前5阶频率为分别为9、16、21、24、39 Hz。

系统最低阶频率要求不低于10 Hz。系统一阶频率为9 Hz,不满足设计要求,如图4所示。过低的固有频率容易导致系统发生共振而损坏。

图3 三维网格划分 图4 系统一阶振云图

2.2 静力结构分析

按照实际整车布置的要求对4个支架的顶面施加固定约束,其余位置不加载约束。

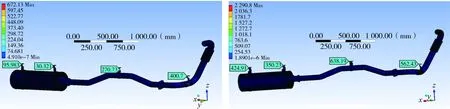

根据公司的设计规范,对系统分别加载前后(X)、左右(Y)、上下(Z)3个方向的惯性载荷[6],大小均为7g(g为重力加速度,m/s2)。排气系统中的4个支架受力如图5~7所示(图中应力单位为MPa)。

图5 前后冲击工况应力分布云图 图6 左右冲击工况应力分布云图

图7 上下冲击工况应力分布云图

根据Workbench软件分析计算结果,系统4处安装支架最大应力值出现在受到左右(Y)方向冲击工况时的第3支点与第4支点处。应力值分别为638、562 MPa。均超过材料16MnL 屈服强度极限450 MPa。静强度不满足设计要求。

由图1可知,损坏的固定支架为第4处固定支架,分析其应力值为562 MPa,超过了该材料的屈服强度极限而导致损害。与固定支架的质量无关。

3 优化

通过对本行业领域文献的研究,结合实际情况总结得出合理的悬挂数量、位置[7-9]以及选择合适的波纹管[10],对保障排气后处理系统的强度和可靠性起到很大的改善作用。下面分别对2种方案进行模态和静力分析。

3.1 增加安装支架

根据设计分析,排气系统中的固定支架间距不宜超过0.8 m,通过模型可以看出第2固定支架与第3固定支架间距超过1 m,需要在2、3固定支架之间增加第5固定支架。根据整车布置要求,选择远离SCR催化器入口端200 mm处增加1固定支架。

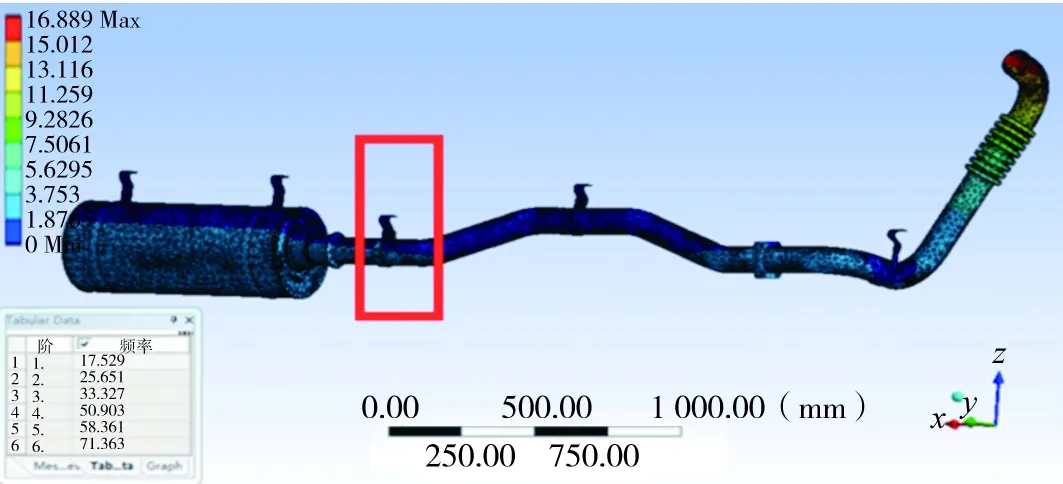

图8 增加安装支架模态分析

3.1.1 加支架后模态分析

增加安装支架模态分析见图8(图中频率单位为Hz)。前5阶频率为分别为17、25、33、58、71 Hz。系统最低阶频率大于系统最低要求10 Hz,可避开路面激励频率,满足模态设计要求。

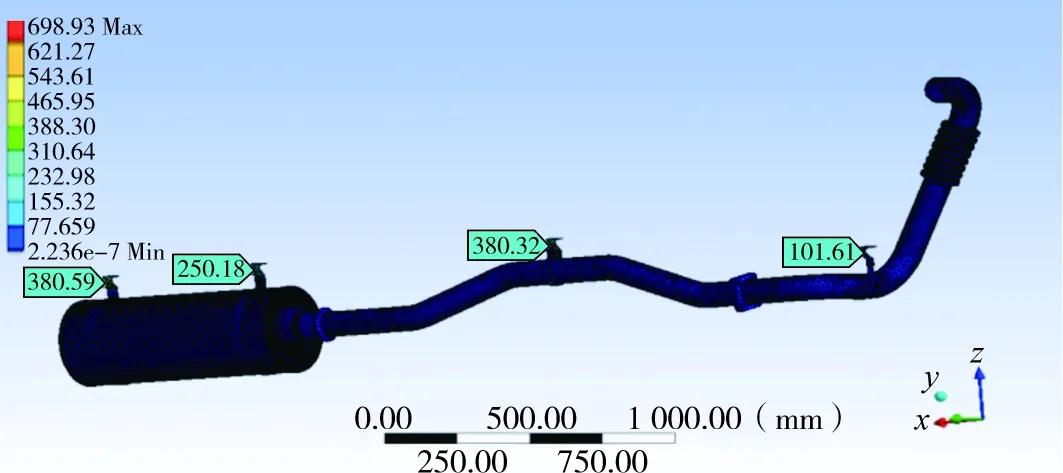

3.1.2 静力结构分析结果

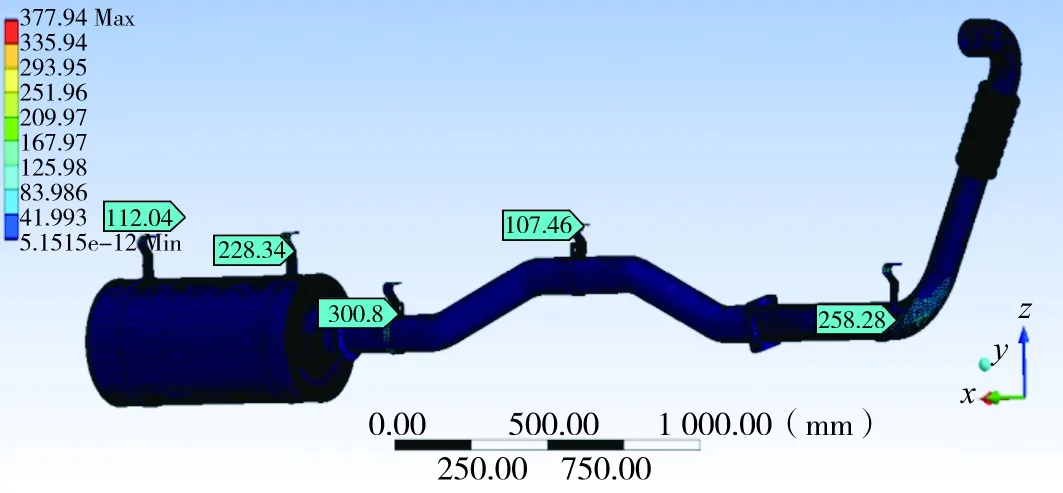

图9 增加安装支架后左右方向冲击应力分布

根据计算结果,系统5处安装支架最大应力值出现在受到左右冲击工况时的第5支点处。左右方向冲击应力分布如图9所示(图中应力单位为MPa)。由图可知:应力值为300 MPa。均未超出材料16 MnL屈服强度极限450 MPa。静强度满足设计要求。

适当位置增加固定支架后,整体所有支架的承受应力均大幅度降低。但是,过多的使用固定支架又会增加产品额外的成本。合理的固定支架数量及合适的布置位置,不仅可以满足整个后排气系统的强度刚度设计要求,较低的成本对产品的市场竞争力有非常重要的意义。

3.2 增加波纹管

SCR催化消声器前增加柔性分离器即波纹管。波纹管会缓冲绝大部分振动,降低发动机端及SCR催化消声器端失效风险。

3.2.1 加支架后模态分析

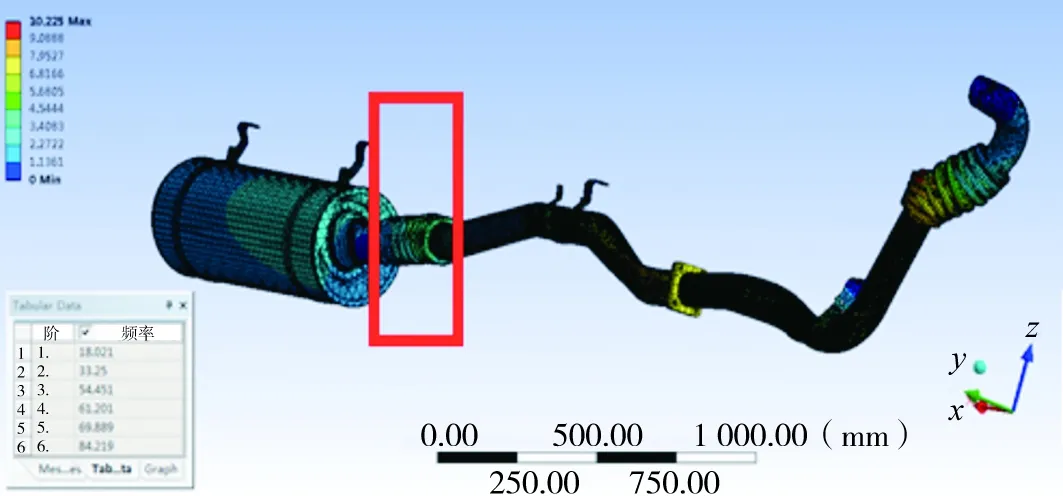

图10 增加波纹管模态

增加波纹管模态分析如图10所示(图中频率单位为Hz),由图可知:前5阶频率分别为18、33、54、61、69 Hz。系统最低阶频率大于系统最低要求10 Hz,可避开路面激励频率,满足模态设计要求。

3.2.2静力结构分析结果

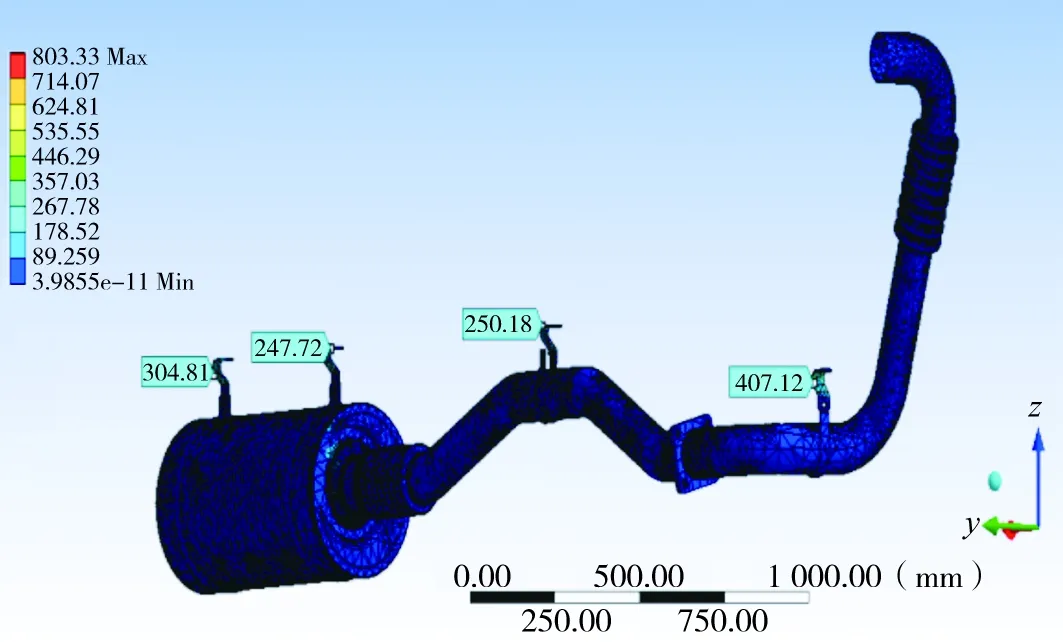

图11 增加波纹管左右方向冲击应力分布

根据计算结果,系统4处安装支架最大应力值出现在受到左右冲击工况时的第1支点处。应力值为407 MPa。均未超出材料16Mnl屈服强度极限450 MPa,左右方向冲击应力分布如图11所示(图中应力单位为MPa),静强度满足设计要求。

从2种优化结果来看,2种方式均可以提高整个排气后处理系统的固有频率。增加支架后低阶频率提高为17 Hz,增加波纹管后低阶频率提高为18 Hz,2者效果比较接近。

2种方案在降低应力载荷方面略有不同。增加支架后,固定支架处整体应力载荷减低约至200 MPa左右。增加波纹管后固定支架处应力载荷降低至300 MPa左右。增加固定支架对降低排气后处理系统应力载荷的幅度比较大。虽然增加波纹管降低幅度较小,但是,波纹管另外一个作用为缓冲发动机端的振动,对保护SCR催化消声器内部催化剂,防止载体破碎有重要意义。

合理的支架布置安装既可以提高整个系统的低阶频率,也可以大幅度降低各个固定支架的承受应力;SCR催化消声器前端增加波纹管,不仅能够补偿发动机与SCR催化消声器的安装错位,有效隔离发动机端与SCR催化消声器端振动的传递,而且可以适当降低整个排气后处理系统固定支架的应力载荷。

4 结论

1)排气后处理系统低阶频率为9 Hz,不满足设计要求,易与地面激励形成共振导致固定支架及整个排气后处理系统损坏。

2)断裂处固定支架受应力载荷为562 MPa,超出了材料的屈服强度极限而导致损坏。

3)提出2种解决方案,在SCR催化消声器前200 mm处增加一个固定支架或者增加一个波纹管。2种方案各有优劣,但是均能很好解决排气后处理系统固定支架断裂问题。