柴油机气缸盖热负荷实例分析与优化

2018-12-10孟凡栋黄国龙魏涛袁怡刚

孟凡栋,黄国龙,魏涛,袁怡刚

(1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司 发动机研究院,山东 潍坊 261061)

随着柴油机功率、爆发压力等指标的不断提高,在机械负荷与热负荷的双重作用下气缸盖容易出现疲劳开裂故障,这对气缸盖的设计提出了更高的要求[1-5]。

根据气缸盖实测的温度数值,通过计算机辅助工程(computer aided engineering,CAE)仿真计算,对气缸盖进行流固耦合(fluid-structure interaction,FSI)冷却性能和热机耦合应力分析可以帮助工程师快速有效地分析和确定改进方案[6-10]。本研究中以某欧VI高功率柴油机的气缸盖故障为例进行气缸盖热负荷分析及优化,为气缸盖的设计改进提供参考和借鉴。

1 背景

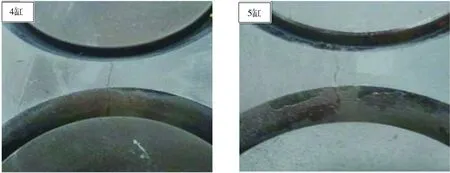

某欧VI高功率柴油机的六缸一盖整体式气缸盖,在1 000 h台架耐久试验中第4、5缸气缸盖排气门鼻梁区中间位置出现开裂故障,如图1所示,裂纹横向扩展。

a)4缸在上 b)5缸在上图1 气缸盖鼻梁区裂纹

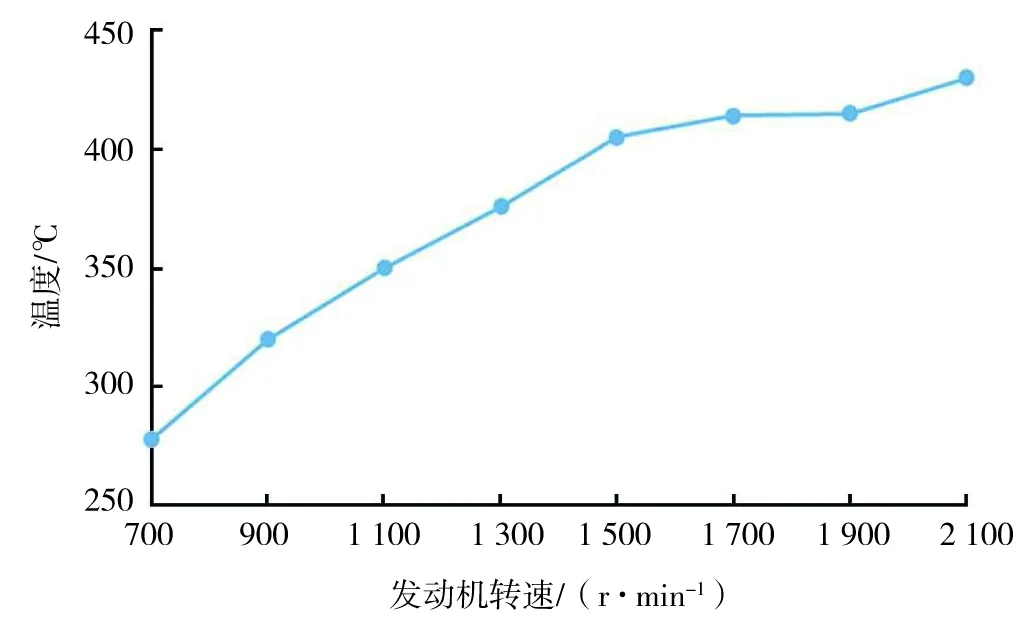

图2 气缸盖温度实测数据

针对气缸盖鼻梁区进行温度测试试验。图2为发动机台架试验实测气缸盖温度数据,采用K型热电偶传感器实时采集温度值,试验发现标定点工况排气门鼻梁区中间位置温度最高为430 ℃,超出灰铸铁耐温极限380 ℃,不满足可靠性要求,需进行优化改进。

2 结构分析与优化

从两个方面对气缸盖结构进行优化[11-13],一是从火力底板的厚度以及整体缸盖的内部结构作为突破点;二是从水套内液体的流动状况去改进。

2.1 换热模型分析

(1)

(2)

式中,θ为曲轴转角。

2.2 计算模型

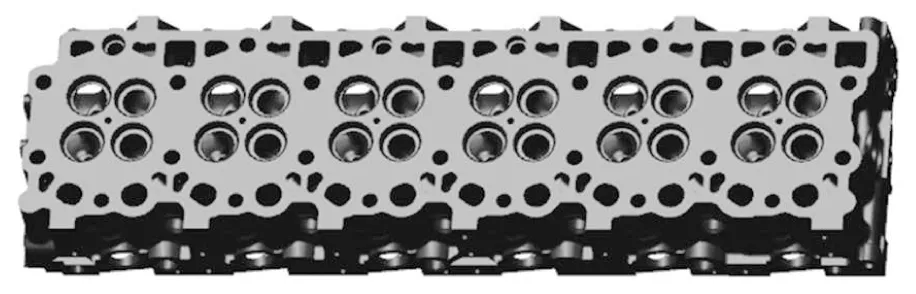

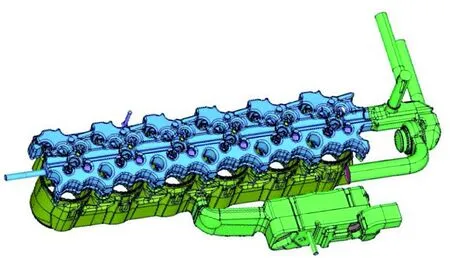

气缸盖几何模型如图3所示,气缸盖为整体式结构,其冷却水套的整体模型如图4所示,冷却液从气缸套冷却水套流入,从气缸盖冷却水套流出,气缸盖水套采用了双层水套结构设计。

图3 气缸盖几何模型

图4 水套几何模型

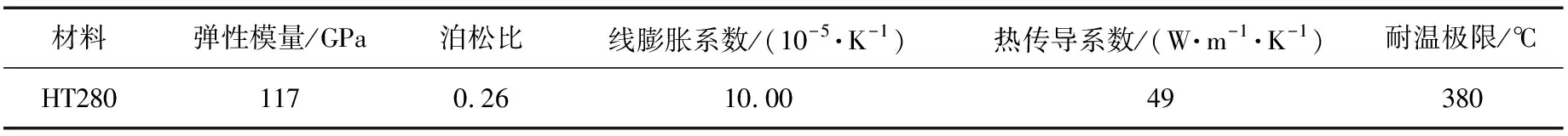

缸盖材料为HT280,随温度的变化特性在Abaqus中设置,常温下HT280属性参数如表1所示,一般认为灰铸铁耐温极限为380 ℃。

表1 材料参数

2.3 水套结构分析与优化

2.3.1 缸盖水套结构分析

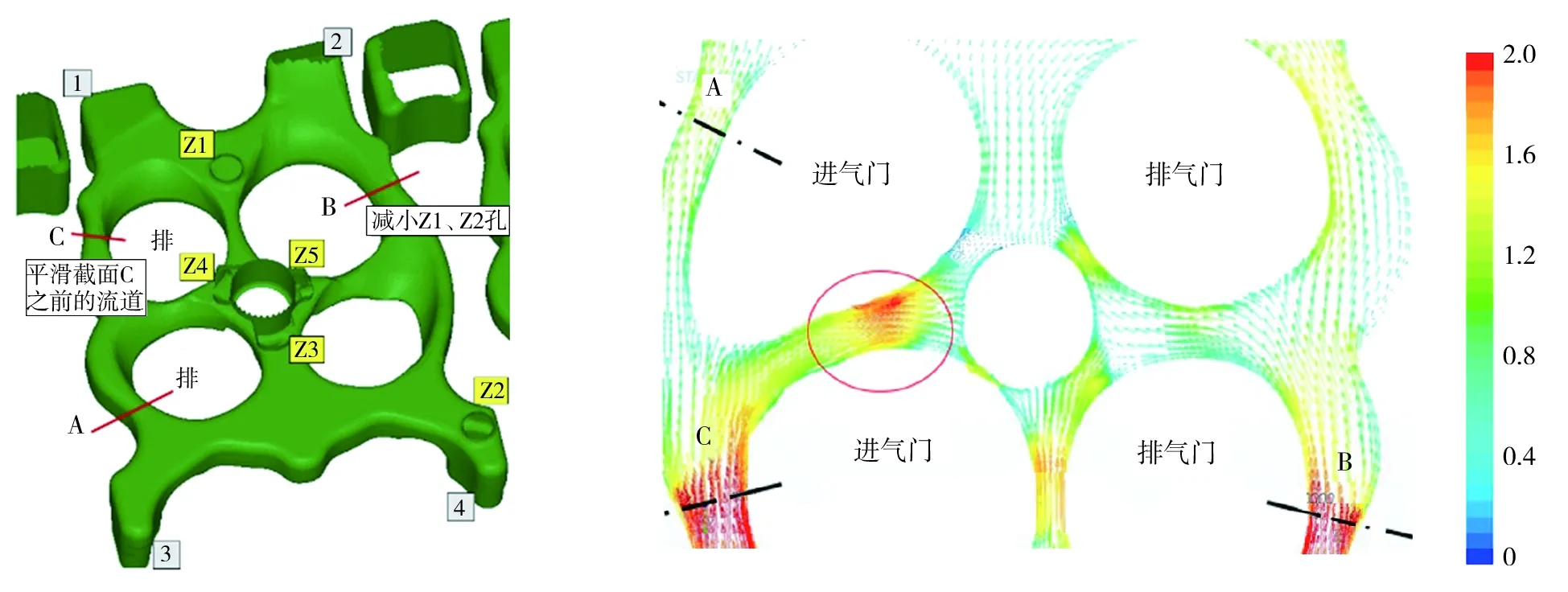

原缸盖水套结构如图5所示,其中1、2为主要上水孔,4为串气孔,由于串气孔4为机体水套最高点,容易存气,为防止存气提高换热效率,一般打一个很小的孔将气体放出到缸盖水套中,叫做串气孔,也是走水的。原缸盖水套水流量示意如图6所示(图中标尺为流速,单位m/s)。

图5 原缸盖水套结构 图6 原缸盖水套水流量示意

由截面A可知,有较多的冷却水从边缘流走,可以收窄此处的流道以增大鼻梁区的流量;由截面B可知,收窄此处流道,可以减小此处流量,间接增加截面C流量;由截面C可知,此处螺栓布置结构限制,截面无法加宽,但可以平滑截面C前的流道使水流更加顺畅。

2.3.2 优化方案

a)故障缸盖 b)改进缸盖图7 水套优化结构

对水套的结构设计进行分析,针对存在的问题对缸盖下水套进行优化,如图7所示,减小缸盖下水套进气侧通流面积、减小缸盖下水套进气侧入口处截面积、增加缸盖下水套排气侧入口处截面积及导流。支撑孔直径由10减小到8 mm,减少旁通;增加排气鼻梁入口处导流;减小机油冷却器侧近-排鼻梁区通流截面积。

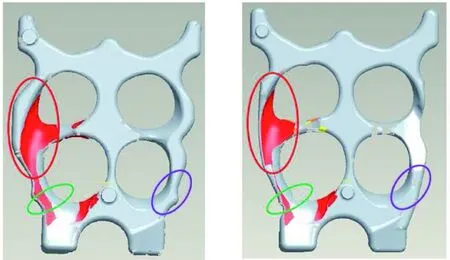

2.4 鼻梁区火力面结构分析与优化

2.4.1 结构分析

由图8所示为沿喷油器中心孔横向剖开的气缸盖截面,排气门鼻梁区中间位置纵向厚度为14.6 mm,纵向温度梯度13.4 ℃/mm,由于火力面纵向厚度过大,造成换热效率差,可减小火力面厚度,增大换热效率,减小温度梯度。

2.4.2 优化方案

对现有气缸盖火力面鼻梁区结构进行分析,针对存在的问题对火力面结构进行优化,如图9所示。

排气门鼻梁区开槽减薄2 mm,远离喷油器方向偏置,减小纵向厚度,提高换热效率。

图8 火力面截面及温度梯度计算 图9 鼻梁区减薄

图10 改进前后鼻梁区流量对比

3 优化效果对比

水套结构优化后,对5缸气缸盖的水流量、水流速、缸盖温度等3个方面进行对比。

3.1 水套流量对比

5缸水套流量分布对比如图10所示,从图中可以看出排气门鼻梁区流量比原结构高很多,水流量提升了95%,散热效果更好。

3.2 水套流速对比

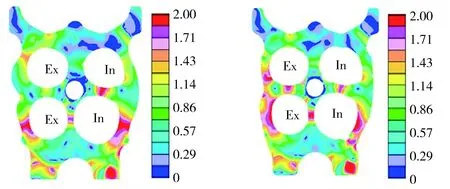

a)故障缸盖 b)改进缸盖图11 改进前后流速对比

5缸水套流速分布对比如图11所示,从图中可以看出排气门附近流速比原水套更高,尤其在排气门鼻梁区位置,进气门附近水套流速降低明显,整体冷却更加趋于合理,冷却效果更好,散热量提高了35%[16-17]。

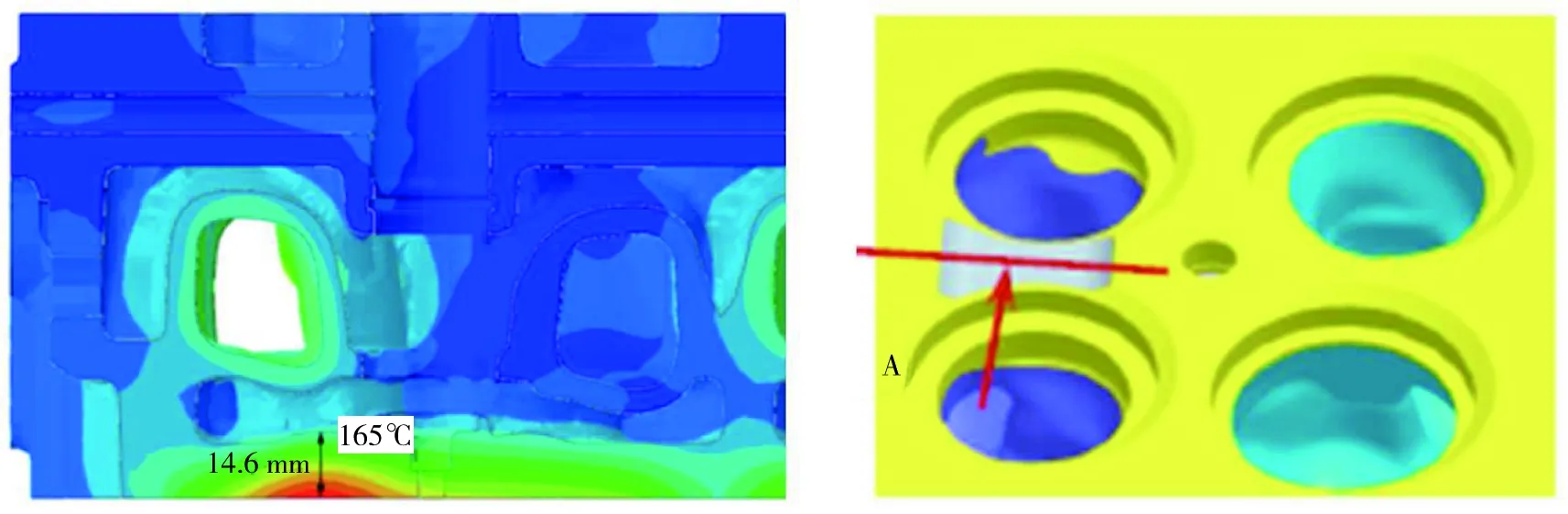

3.3 气缸盖温度分布对比

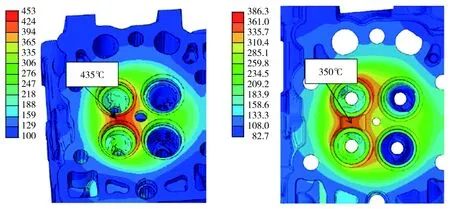

5缸气缸盖温度场分布如图12所示(图中标尺为温度,单位 ℃),文字说明是鼻梁区中间位置最高温度,从图中可以看出,排气门鼻梁区中间位置温度由435 ℃降至350 ℃,低于灰铸铁耐温极限380 ℃,满足要求,温度降低85 ℃,改进效果显著。

a)改进前 b)改进后图12 改进前后缸盖温度对比

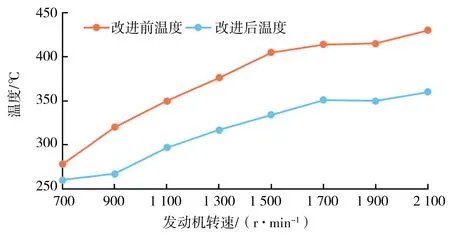

图13 改进前后实测温度对比

4 试验验证

为验证设计改进的有效性和仿真结果的准确性,对改进气缸盖进行台架测温试验,对比改进前后气缸盖排气门鼻梁区温度值。温度最高点为标定点工况,如图13所示,实测温度改进前430 ℃,改进后降低至360 ℃,温度降低70 ℃,改进效果明显,热负荷降低显著,后续发动机台架耐久试验未出现鼻梁区裂纹故障。

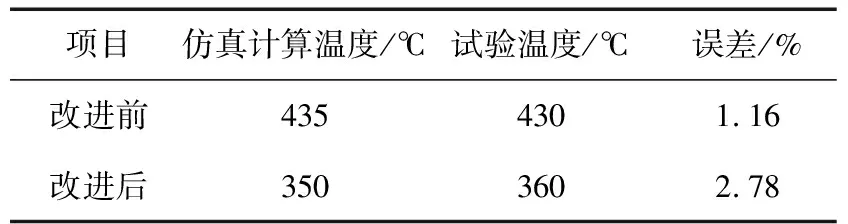

仿真试验结果对比如表2所示,气缸盖火力面温度的仿真计算值与试验值偏差在3% 以内,一致性很好,说明该仿真计算的方法准确可靠。

表2 仿真试验温度结果对比

用流固耦合传热方法可以有效模拟柴油机冷却液的流动与传热,解决工程应用问题[18-19]。

5 结论

1)稳态发动机额定工况下,流固耦合系统稳态传热数值中,仿真计算结果与温度场试验测量结果误差较小,小于2.8%,准确性高。

2)从减薄火力岸板厚度、优化水套结构2个方面着手,可以有效的解决气缸盖热负荷高的问题。

3)改进方案可为气缸盖设计优化提供一定的参考。