加工压力对喷油器喷孔研磨过程的影响

2018-12-10田晔郑清平张德福刘晓日游建民

田晔,郑清平*,张德福,刘晓日,游建民

( 1.河北工业大学 能源与环境工程学院,天津 300401;2.天津理工大学 海运学院,天津 300384;3.北京亚新科天纬油泵油嘴股份有限公司,北京 100166)

针阀体喷孔的制造精度直接影响喷油量,对柴油机的经济性和动力性有着显著的影响。对喷油器喷油嘴的去毛刺、倒孔、倒圆等加工,传统的机械加工方法很难保证加工精度,造成喷孔流量偏差较大,挤压研磨作为一种新的加工工艺,为解决这一问题提供了有效的途径[1-4]。

挤压研磨技术利用流体中的磨粒作为切削刀具,对于一些精密、细小或者难以接触的零件表面,有着很好的抛光作用[5-6]。对于挤压研磨加工工艺,国内外许多人进行了研究。Tsai等[7]利用CFD数值模拟方法,在AFM复杂孔中设计出光滑的粗糙通道,揭示了抛光过程中的剪切力和介质的流动特性对控制粗糙度的作用。朱天奎等[8]通过数值模拟研究了喷孔结构对研磨强度和位置的影响,并以某种型号喷油器分析了不同磨料配比对研磨的影响。杨淑珍[9]通过分析不同加工参数对研磨的影响,给出了加工参数的次序,并通过试验进行验证说明,给出了最优参数。

喷油器液压研磨加工中加工压力、颗粒直径、颗粒浓度、颗粒形状及加工时间等均对研磨效果有影响,但目前对这些参数影响机理的理论和试验研究都比较少,相关的研究大多停留在流场运动状态对研磨效果的影响上,而对于磨粒对靶材的磨蚀规律的研究很少。本文中以磨蚀率为指标,采用离散相磨蚀模型进行不同加工压力下喷孔液力研磨加工CFD模拟,从压力场、颗粒速度和湍流加以分析,合理地解释了不同加工压力下磨粒对喷油器喷孔的磨蚀机理。

1 模型建立

1.1 磨蚀率模型

磨粒流加工中使用的黏性磨料主要由载体、磨粒和添加剂3部分组成。其中,载体以弹性的有机硅聚合物为主,添加抗氧化剂、软化剂、润滑剂等配制而成,磨粒为碳化硅颗粒,研磨液为液体和固体的混合体,固体体积分数在10%以内,在CFD模拟计算时采用离散相模型。

实际研磨加工过程中,磨粒以一定的压力和角度作用于零件表面,喷油器内腔表面的凸起部分由于受到高速流动的磨粒的切割达到材料断裂极限,特别是在零件的壁面、拐角等流速变化较大的位置容易出现粒子同壁面的碰撞,由此造成零件材料的磨蚀切削[10]。本文中采用磨蚀率(单位时间单位面积上研磨掉的零件表面材料的质量)作为评价指标,通过壁面质量损失描述研磨加工的效果。

磨蚀率受颗粒速度和碰撞角度等多种因素的影响。国内外学者做过诸多关于磨蚀公式研究,目前较为典型的有美国侵蚀腐蚀研究中心针对合金板材提出的(E/CRC)公式[11]、挪威船级社针对不同靶材提出的DNV公式[12]、辛辛提那大学提出的Tabakoff公式[13]以及广岛大学Oka等[14-15]提出的磨蚀公式。本文中选用基于大量颗粒冲击靶材的实验提出的磨蚀率公式:

(1)

式中:ρω为靶材的密度;Hv为材料的维氏硬度,GPa;v和d分别为颗粒的速度和粒径;vref和dref分别为颗粒的参考速度和参考粒径;k2和k3分别为颗粒的速度和粒径指数;f(γ)是颗粒碰撞壁面的冲击角函数,其表达式如下:

f(γ)=(sinγ)n1[1+Hv(1-sinγ)]n2,

(2)

式中:γ为角度;n1、n2为冲击角函数的指数。

1.2 喷孔模型

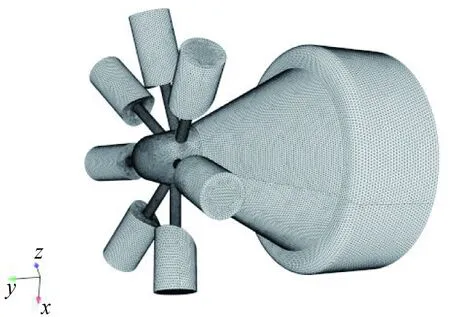

计算喷油器共7个喷孔,喷孔直径为0.16 mm,有一定的锥度,出口直径小于入口。考虑到在实际喷孔出流过程中,在喷孔出口会产生流动突阔区域,为提高出口模拟精度,在每个喷孔出口处分别加一个出口腔体。对模型进行抽壳并进行划分网格,网格模型如图1所示,网格类型为四面体网格。

1.3 计算设置

图1 喷油器内腔流域网络

研磨加工过程的流动计算采用fluent软件,湍流为RNGk-ε模型,将模拟过程分为2个阶段:第1阶段以获得纯流场稳态模拟的定常解,计算采用SIMPLE算法,离散格式为二阶差分。第2阶段加入颗粒的离散相进行磨蚀计算,以获得较高的收敛效果精度,并选用离散相中的Oka磨蚀模型。

载体液的黏度为0.016 kg/m·s,密度为870 kg/m3,喷油器材料密度为7 900 kg/m3,硬度为6.22 GPa,颗粒直径为10 μm,磨料颗粒体积流量为3%,出、入口边界条件设置为压力入口(加工压力)和压力出口,用湍流强度和水力直径定义出入口湍流,壁面边界定义为固壁,碰撞行为设置为reflect,磨粒的形状系数为0.5,代表非球形。

2 模型验证

2.1 网格独立性验证

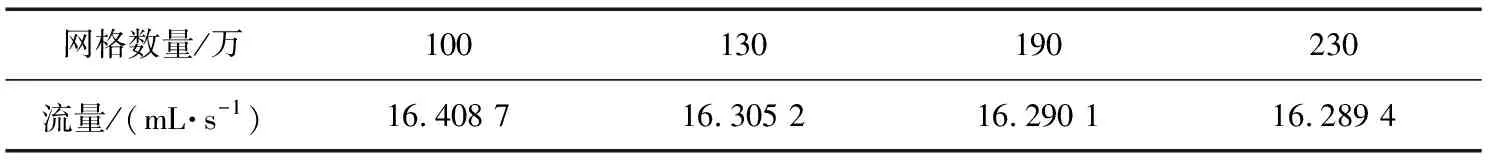

将同一种方法生成的网格进行不同程度的加密,在10 MPa压力下以柴油为唯一相分别进行模拟,输出流量参数如表1。

表1 不同数量网格输出流量对比

在网格数量达到130万以后,随着网格的加密,输出流量基本不变,说明130万的网格已达到精度要求,故取130万网格作为计算网格。

图2 模拟与实际流量对比

2.2 模型有效性验证

在相同的计算设置下,只改变流场入口压力,对网格模型进行研磨过程的模拟,将模拟的输出流量参数与实际研磨过程的流量进行对比,结果如图2,计算流量和实测流量最大误差为5%左右,说明模型是有效的。

3 模拟结果及分析

3.1 不同加工压力下的流场压力分布

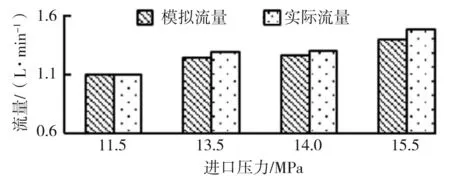

加工压力是主要加工参数,分别设置11.5、13.5、15.5 MPa进行研究。图3为不同加工压力下的压力云图(图中标尺数据为压力,单位为MPa)。

a)11.5 MPa b)13.5 MPa c)15.5 MPa图3 压力云图

由图可见,在流道内压力一直保持着稳定状态,均处于加口压力上下。由于喷油嘴流道直径与小孔直径相差很大,压力在接近小孔的入口处发生明显变化,说明流场在此处产生剧烈变化,喷孔内由于孔径保持不变,故压力基本保持均匀。

3.2 加口压力对颗粒速度的影响

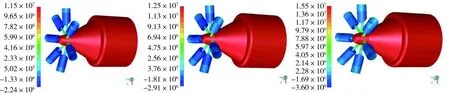

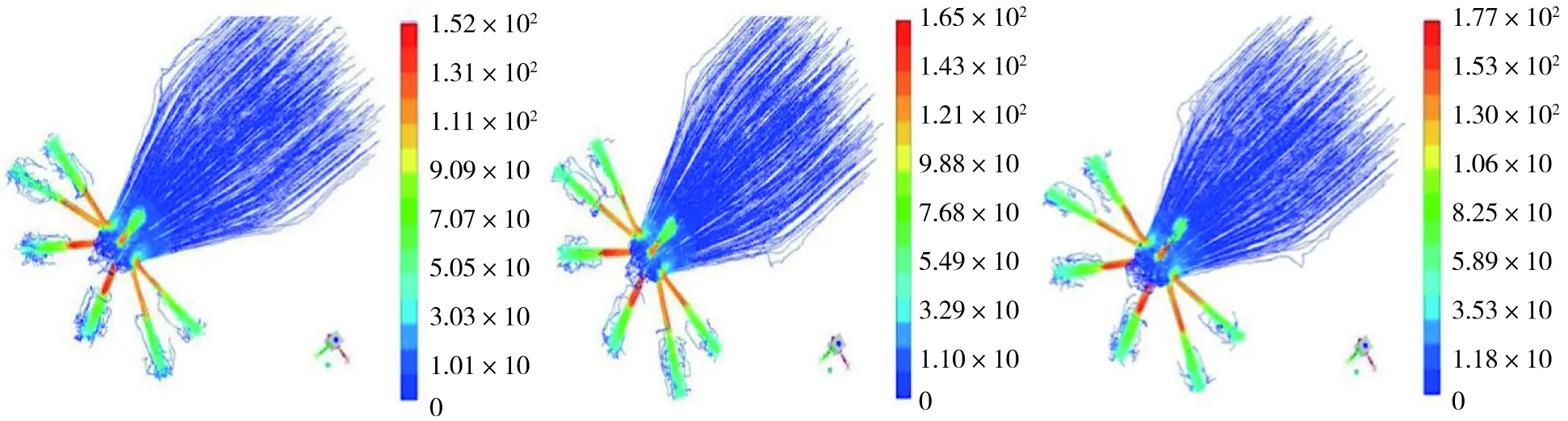

图4为不同加工压力下颗粒速度云图(图中标尺数据为速度,单位为m/s)。

a)11.5 MPa b)13.5 MPa c)15.5 MPa图4 不同压力下颗粒速度云图

由图可见,颗粒跟随性很好,大部分颗粒能跟着流体的运动方向移动,且随着压力的变化,粒子的轨迹不发生变化,但粒子的速度提高,最大速度发生在喷孔流道内,最高速度分别是152、165、177 m/s。

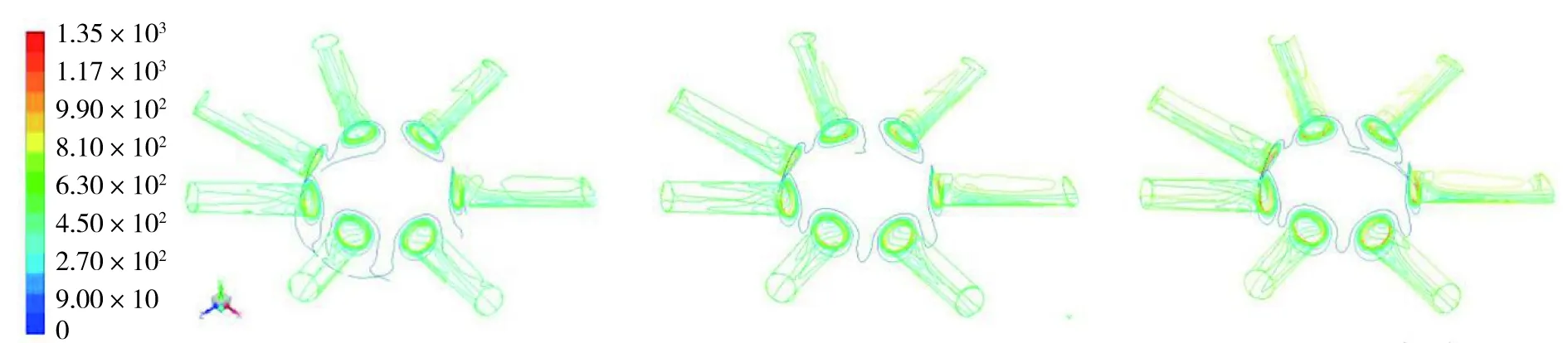

3.3 加口压力对流场湍动能的影响

图5为不同压力下湍流动能分布图(图中标尺数据为湍动能,单位为m2/s2)。

由图可见,随着压力升高,各处流场的湍流动能有所增加,尤其是孔的入口处,粒子速度相在这里发生剧烈变化,说明在入口处颗粒与壁面发生碰撞机率最大,流动更为强烈,该处相应的磨削作用也可能随之增强,使磨蚀程度更深。

a)11.5 MPa b)13.5 MPa c)15.5 MPa图5 不同压力下流场湍流动能图

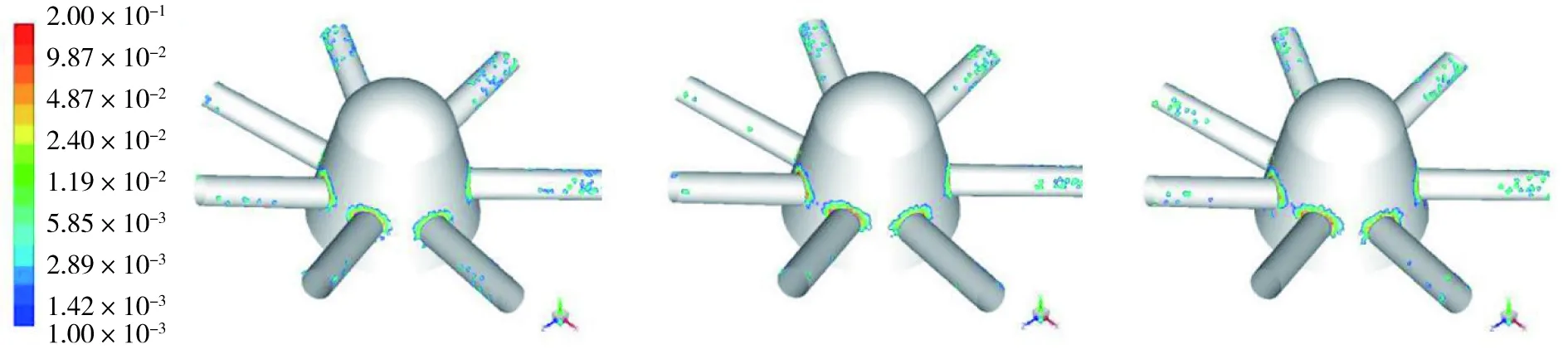

3.4 加口压力对研磨效果的影响

图6为不同压力下磨蚀率云图(图中标尺数据为磨蚀率,单位为kg/(m2·s)。

a)11.5 MPa b)13.5 MPa c)15.5 MPa图6 不同压力下磨蚀率云图

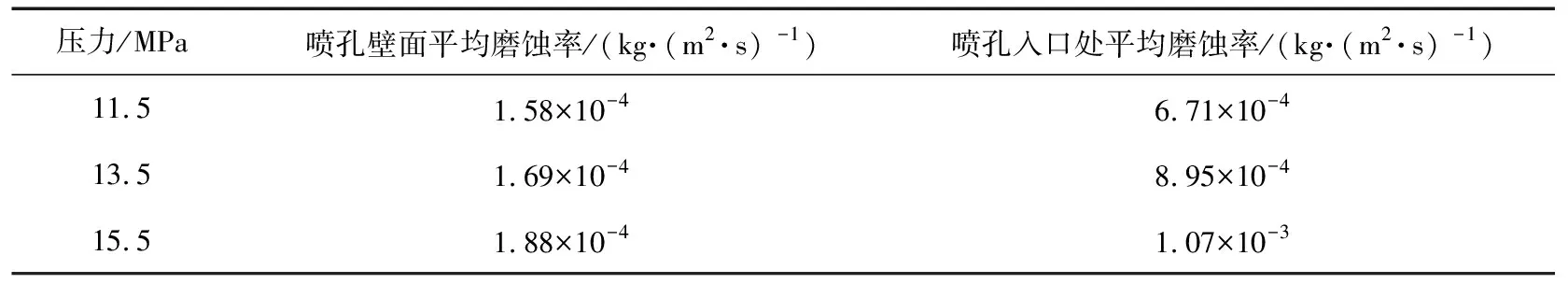

由图可见,压力的变化没有使磨蚀分布规律发生变化,即最大磨蚀部位都是喷孔入口,由于喷油嘴喷孔出口直径小于进口,孔壁上的侵蚀主要发生在出口端,但压力对磨蚀程度有较大的影响。为了更好观察磨蚀率的大小,表2给出不同压力下孔壁及喷孔入口处部位的平均磨蚀率对比。

表2 不同压力下喷孔壁面及入口处平均磨蚀率

由表可见,在相同的位置处,随着压力升高,由于磨粒对壁面的相对速度增加和湍动能增加,碰壁几率越大,使喷孔入口和壁面平均磨蚀率增加,即在一定加工时间内磨削金属程度更深,故在研磨时要选择合适的压力,并与加工时间精确配合,在保证一定的加工效率和流量提升量的同时,避免喷孔入口和壁面的过量研磨。

4 结论

1)基于磨蚀模型和多相流离散相模型建立了柴油机喷油器液力研磨过程的CFD计算模型,验证了网格的一致性和模型的有效性。

2)不同加工压力下的磨蚀分布基本一致,即各喷孔入口处的磨蚀都明显高于喷孔壁面上的磨蚀,喷孔壁面的磨蚀主要分布在出口处,且不同喷孔的磨蚀率有较大差异。

3)加工压力的变化对磨蚀程度有着一定的影响,压力越大使流场压力和磨粒速度增大,流动更为强烈,切削作用增强,各处平均磨蚀率随之增大。