柴油机活塞不同工况下温度场与应力场有限元分析

2018-12-10杨永春杨婷石代龙白书战王桂华

杨永春,杨婷,石代龙,白书战,王桂华

( 山东大学 能源与动力工程学院,山东 济南 250061)

活塞是发动机的核心零部件之一,不仅仅要承受交变载荷的作用还要承受高温燃气对其的作用,其中高温燃气使活塞顶部甚至是整个活塞都处于高温状态,因其温度梯度分布而使活塞内部产生热应力以及热变形[1]。高强度的往复式运动产生的惯性力以及高温高压燃气的周期性载荷作用使活塞产生机械应力和机械变形[2],又因为活塞的冷却比较困难使其工作环境显得非常恶劣,在对以往的发动机零部件损伤调查中,发动机零部件失效中占有很大比例的就是活塞损伤失效,因此,对于活塞进行相关的热传导分析和强度分析具有十分重要的意义[3]。

本研究中利用ABAQUS有限元分析软件对某型柴油机活塞的额定工况,超负荷工况,大扭矩工况3种工况进行热力学与机械力学的耦合分析,获得活塞的温度场分布情况,应力场情况以及变形情况等,通过对所有情况的分析对活塞材料的合理选取及配合间隙的确定等提供了相当充分的理论依据。

1 模型建立及网格划分

本文中所研究的活塞为钢顶和铝裙的组合式活塞,由顶部和裙部两部分组成;其顶部的材料选取为优质合金钢42CrMoA,裙部的材料选取为硅铝合金ZL109。在Creo软件中,对发动机活塞各部件建模并进行装配,活塞模型如图1所示。

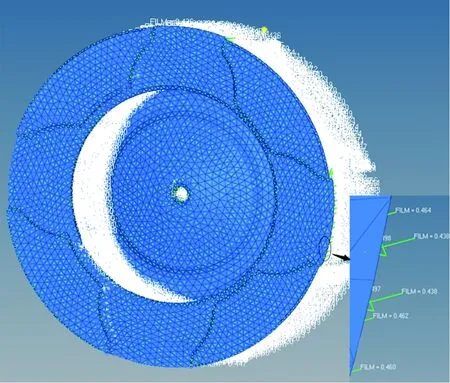

对模型所计算区域即活塞和活塞销进行网格划分,利用Hypermesh软件进行处理,并对活塞模型局部区域进行网格加密,把体网格全部设置为二阶网格可以得到较为精确的计算结果,网格单元类型选择DC3D10,最后通过处理所生成的网格模型见图2。

2 活塞材料计算参数

为了保证活塞的可靠性和使用寿命,活塞各部件按照实际的材料参数进行设定,各材料的详细参数见表1[4-5]。

a)外观图 b)剖开图 图1 活塞的实体模型 图2 活塞的网格模型

零件材料弹性模量/GPa热导率/(W·(m·K)-1)泊松比密度/(103 kg·m-3)活塞头部40CrMoA210440.287.85活塞裙部ZL109791380.342.68活塞销20CrMnTi212440.277.86螺栓18Cr2Ni4WA212440.287.91螺母40CrMoA210440.287.85

3 施加载荷及边界条件

图3 活塞顶部表面温度和换热系数投影

活塞强度计算机评估主要包含有3种运行工况:额定工况、超负荷工况以及大扭矩工况。

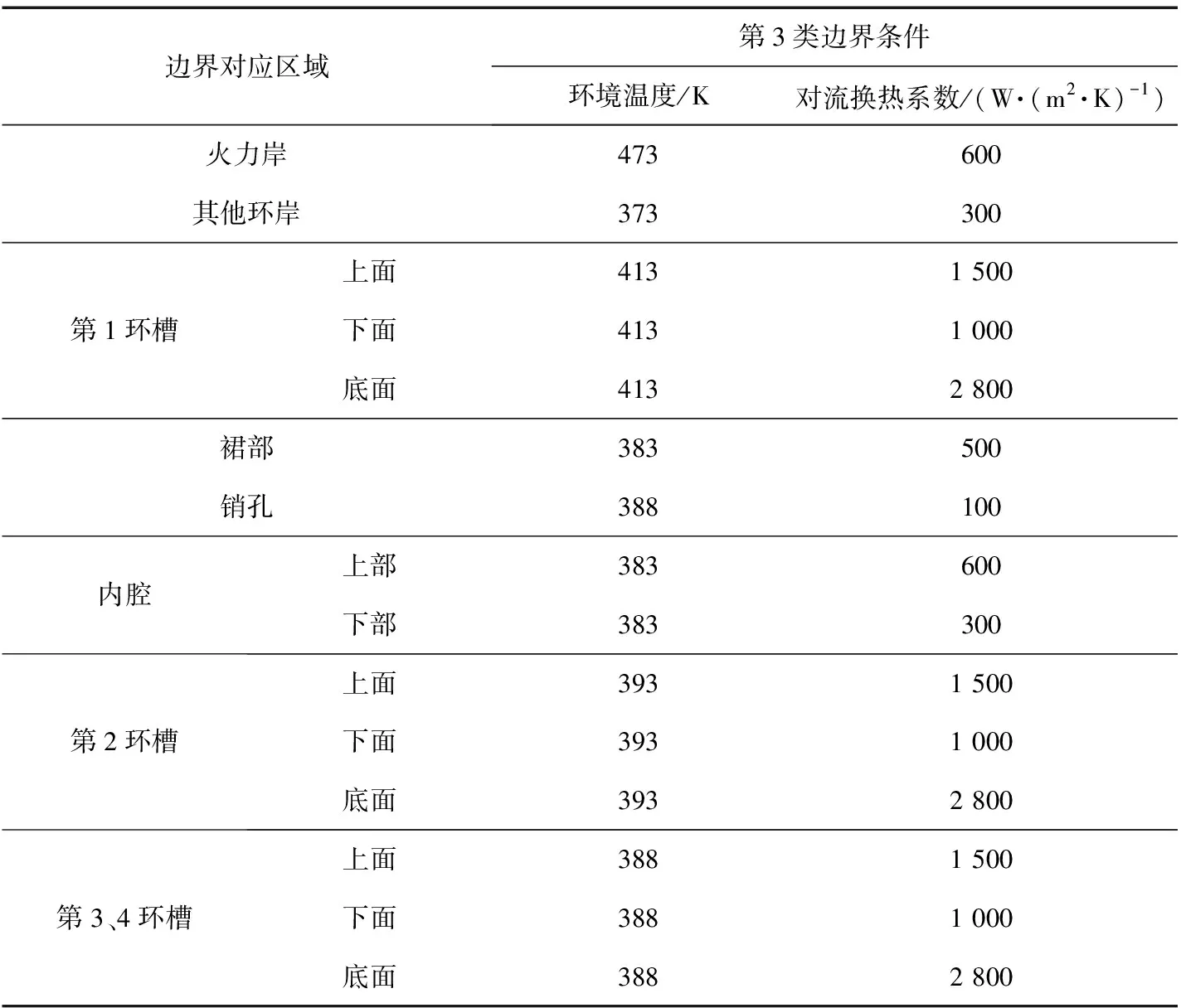

选取额定工况的缸内最大爆发压力为 15 MPa、转速为1 000 r/min,超负荷工况的最大爆发压力为16 MPa、转速为1 000 r/min,大扭矩工况的最大爆发压力为16 MPa、转速为1 000 r/min进行仿真模拟计算。并采用AVL-BOOST 软件搭建一维热力学仿真模型对进气道和进气歧管和排气管以及缸内工作过程进行模拟,用来得到缸内燃气温度和换热系数,然后依据经验公式通过Hypermash软件对活塞顶部单独的每一个网格进行计算投影,得到每一个网格的表面温度和换热系数,如图3。对于活塞其他部位如火力岸,环岸、冷却油腔、活塞裙等换热系数按照经验或半经验公式取得,详细数据如表2所示。

本文中分析的活塞耦合应力是在热负荷与机械负荷共同作用下产生的,其中因热负荷产生的热应力是因为活塞温度场梯度使活塞表面承受比较大的热冲击,热冲击将在温度波动较大的地方产生频率较高的热应力。柴油机中作用在活塞上产生机械应力的机械力边界条件有燃气的爆发压力、活塞往复的惯性力及摩擦力,销座孔内表面的支反力和气缸壁对裙部的侧压力。对柴油机活塞的工作过程以及受力分析得知,燃气爆发压力在峰值且在转速稳定的情况就是活塞承受机械应力和变形最严重且最易出问题的时刻,此刻活塞的强度问题就显得很突出,所以机械负荷的选取就应该选在燃气爆发压力最大的工况。

表2 活塞的边界条件

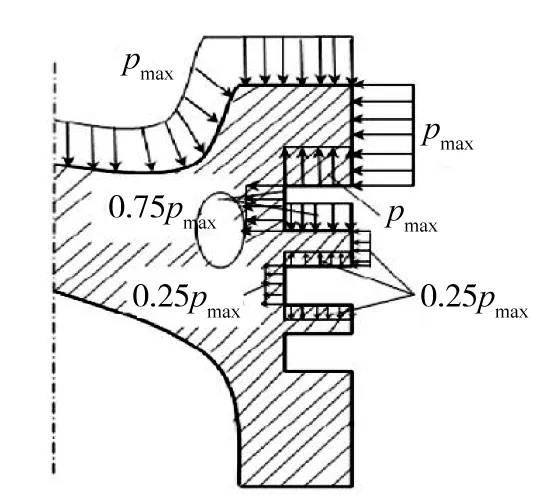

图4 活塞压力负荷分布

燃气爆发压力对活塞的作用力的施加分布方式一般按图4所示,顶部和环岸区域的爆发压力全部都按均匀分布来处理,经过活塞环后气体爆发压力会逐步衰减。所以第1环槽槽底和活塞环下侧施加爆发压力的75%,第1环岸和第2环槽上下表面施加爆发压力的25%,第2环槽槽底施加20%的气体残压,第2环槽以下的气体爆发压力因压力衰减已变得很小,所以在加载的过程中予以忽略不计。

4 活塞计算分析

4.1 活塞温度场分析

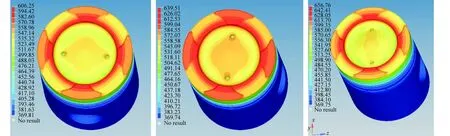

利用ABAQUS有限元分析得到的活塞温度场如图5~7所示(图中温度单位为K)。

图5 额定工况活塞温度场云图 图6 超负荷工况活塞温度场云图 图7 大扭矩工况活塞温度场云图

表3 温度场的分布K

从图中可看出,活塞最高温度为656 K(383 ℃),活塞的高温区域主要集中分布在燃烧室喉口附近以及活塞头部,从活塞头部到裙部下缘的温度分布趋势是逐渐降低,这与活塞在实际工作情况下的温度分布规律是很符合的。活塞外沿凸台附近温度也不算太高,该部分底部与内冷油腔相连,使得这部分能得到较好的冷却,所有该部分温度并不高。如表3所示,活塞喉口温度,第1环槽温度在工作要求范围之内。裙部温度梯度变化较小,不至于产生较大的热应力,所以活塞裙部因热应力的影响产生的变形也比较小。

4.2 活塞耦合应力分析

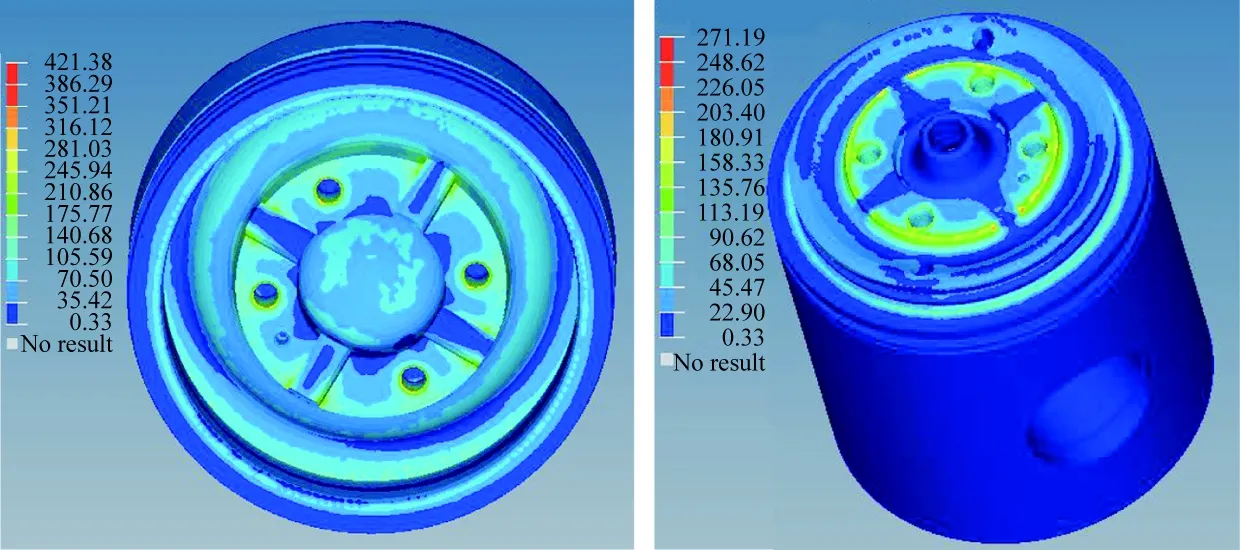

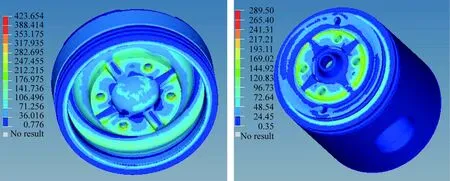

经ABAQUS计算活塞在热负荷与机械负荷共同作用下的耦合应力。应力应变分析如图8~10所示(图中应力单位为MPa)。

a) 活塞头部耦合应力场 b) 活塞裙部耦合应力场图8 活塞额定工况耦合应力场云图

a) 活塞头部耦合应力场 b)活塞裙部耦合应力场图9 活塞超负荷工况耦合应力场云图

a)活塞头部耦合应力场 b)活塞裙部耦合应力场图10 活塞大扭矩工况耦合应力场云图

从耦合应力场云图可以看出,应力分布的情况基本上是按照活塞中心线呈对称分布的,额定工况下活塞头部的最大应力为421 MPa左右,因为螺栓和螺栓孔的刚性连接,该处网格出现应力集中使最大应力位置出现在螺栓孔边缘区域,而且螺栓孔位置的倒角等在模型处理的时候被简化,所以计算数值比实际应力要大。活塞头部与裙部的接触面的较大应力值为271 MPa左右,该处应力值也相对较大主要还是受螺栓刚性连接的影响,活塞在实际设计过程中也应该对这些部位进行着重考虑,以避免应力集中使该处应力值过大造成活塞损坏失效,环槽处、冷却油腔处均未出现过高的应力值,说明该活塞在实际工作过程中具有足够的稳定性和可靠性。超负荷工况下活塞头部的最大应力为423.65 MPa左右,活塞头部与裙部的接触面的较大应力值为289.5 MPa左右,大扭矩工况下活塞头部的最大应力为423.56 MPa左右,活塞头部与裙部的接触面的大应力值为289.44 MPa左右。

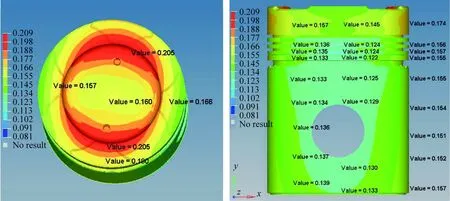

4.3 活塞变形分析

活塞头部和裙部在热机耦合应力作用下的应力变形分析,如图11~13所示为放大200倍的变形结果图(图中变形量单位为mm)。

由图可知,额定工况时活塞头部的最大变形量为 0.19 mm左右,活塞裙部下缘最大变形达到 0.167 mm左右,第1环槽在活塞轴向的变形量最大为0.166 mm左右。超负荷工况时活塞顶部塞头部的最大变形量为 0.22 mm左右,活塞裙部下缘最大变形达到 0.165 mm左右,第1环槽在活塞轴向的变形量最大为0.17 mm左右。大扭矩工况时活塞顶部活塞头部的最大变形量为 0.22 mm左右,活塞裙部下缘最大变形达到 0.166 mm左右,第1环槽在活塞轴向的变形量最大为0.166 mm左右。

从3种工况的活塞热机耦合变形来看,活塞环岸区域和环槽区域的变形量范围在 0.122~0.185 mm 之间,从上到下呈下降趋势,主要是沿着活塞半径方向的变形。变形主要是活塞头部膨胀,在活塞排气口一侧边缘,最大变形量为0.16~0.22 mm之间。

a)活塞头部 b)活塞裙部图11 活塞额定工况热机耦合变形图

a)活塞头部 b)活塞裙部图12 活塞超负荷工况热机耦合变形图

a)活塞头部 b)活塞裙部图13 活塞大扭矩工况热机耦合变形图

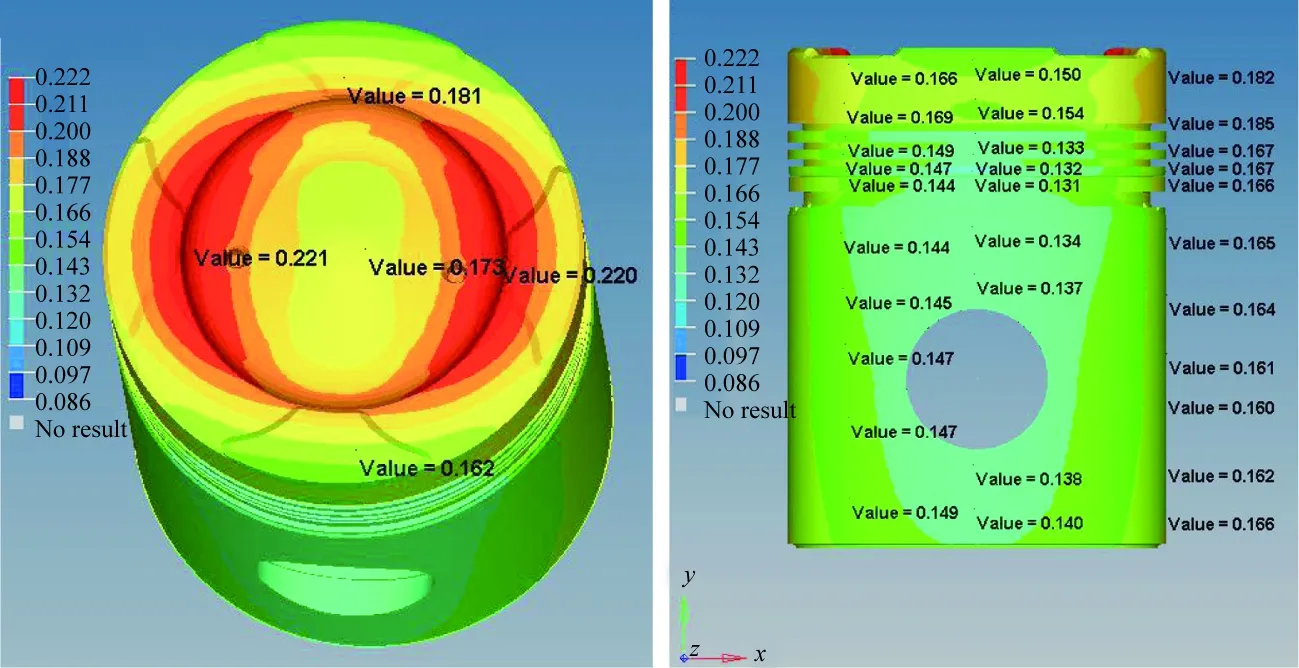

4.4 活塞疲劳安全分析

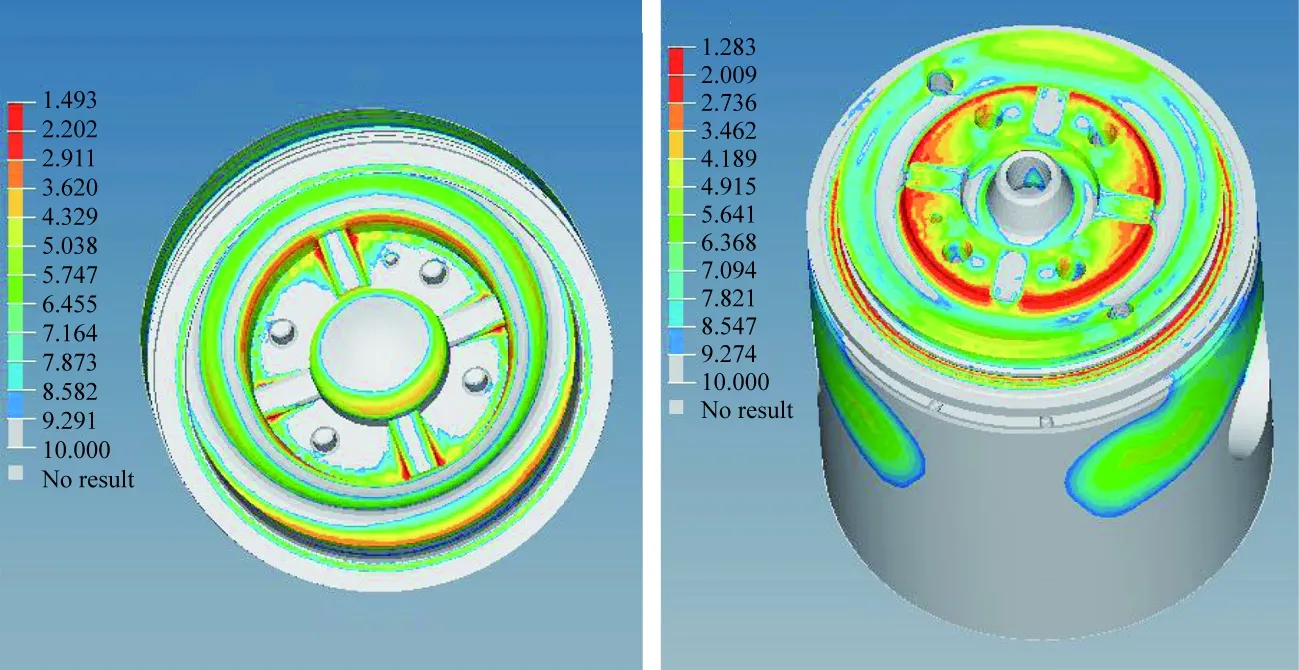

本节中对活塞疲劳安全系数进行的分析是在耦合应力计算结果的基础上进行的进一步分析,通过对活塞疲劳安全系数结果的观察对比,可以更直观的分析活塞的安全性。采用交变应力计算活塞安全系数是本次疲劳计算的主要方式,选择耦合应力作为交变应力上限计算结果,选择热应力作为交变应力下限计算结果,活塞疲劳强度的主要影响因素主要包括材料的屈服强度、表面加工和尺寸结构,利用FEMFAT软件进行活塞疲劳分析。活塞安全系数计算结果如图14~16所示。

a)活塞头部 b)活塞裙部图14 额定工况活塞安全系数分布图

a)活塞头部 b)活塞裙部图15 超负荷工况活塞安全系数分布图

a)活塞头部 b)活塞裙部图16 大扭矩工况活塞安全系数分布图

计算结果中,额定工况在顶部和裙部接触面的边缘位置有活塞头部最小安全系数为1.495,在活塞头部与裙部接触面的外缘和活塞销孔位置有活塞裙部最小安全系数为1.287,活塞其他部位安全系数高于这两处位置,因此活塞顶部和裙部接触面的设计需要重点进行关注。

超负荷工况活塞头部最小安全系数为1.493,活塞裙部最小安全系数为1.283,大扭矩工况活塞头部最小安全系数为1.493,活塞裙部最小安全系数为1.283。

5 结论

通过对某6缸直列发动机活塞温度场、应力、应变分析疲劳安全评价可以得到以下结论。

1)活塞温度场的层次总体分布清晰,温度沿头部到裙部呈下降趋势,燃烧室喉口位置附近是活塞温度最高的区域,燃烧室底圈温度与周面和中心凸台温度相比较低,因为燃烧室底部受燃油高速喷射冷却;底圈与活塞内腔传热路线短,回油孔可对内腔周围进行冷却,中央却无法冷却;燃烧室中心是气流低速区,中心凸台受到热辐射很强,燃烧室周面是气流高速区,受到强烈的挤流冲蚀。

2)活塞在这3种工况下出现的最大耦合应力应该是超负荷工况时,其活塞头部的最大应力为423.65 MPa,活塞头部与裙部的接触面也出现较大应力值289.5 MPa,活塞销座边缘局部和活塞头部裙部顶面接触部分出现应力集中,但未超过材料抗拉强度极限。

3)活塞最大变形量为0.22 mm左右出现在头部,裙部下缘最大变形为0.167 mm左右,而活塞与缸套配合间隙设计值范围为0.205~0.275 mm ,因此,不会出现拉缸和抱死现象。

4)对活塞进行了疲劳分析,活塞头部最小安全系数为1.495,活塞头部与裙部顶端接触位置安全系数较低为1.2,可以根据计算结果对活塞顶裙接触面进行优化。