烧结毡焊接滤芯收口处冒泡对过滤比的影响

2018-12-08张雄

张雄

(航空工业(新乡)计测科技有限公司,河南新乡 453019)

0 引言

金属纤维烧结毡(以下简称烧结毡)是利用合适的方法,使不锈钢、铁、铬、铝等特殊金属纤维依次排列在一起,形成一定厚度的堆积纤维,并使纤维之间相互交叉成空隙,之后烧结碾压而成。因此,烧结毡具有很高的机械强度,但韧性不大,容易折断[1]。用烧结毡焊接加工成滤芯时,在滤芯成形过程中有收口工序(如图1所示),收口时机械挤压烧结毡,对烧结毡局部纤维排列有一定影响,更严重的会造成局部纤维断裂,从而使收口处冒泡点压力相对未被挤压区域有较大程度地降低[2]。

因此,依据ISO 2942-2004《液压传动 滤芯 结构完整性的验证和初始冒泡点的确定》对烧结毡焊接滤芯进行结构完整性检测时[3],初始冒泡和群冒泡都是从滤芯两端的金属端盖与滤网连接的收口处冒出,从而造成烧结毡焊接滤芯时,冒泡点压力远低于加工所用烧结毡的冒泡点压力。由于存在这种现象,烧结毡焊接滤芯是否影响过滤比的评定,以及影响程度如何,本文作者对上述问题展开论述,以供参考。

1 试验条件

选定某国外企业生产的5 μm烧结毡,编号为1号,利用相同设计加工工艺将5 μm烧结毡焊接加工成两类不同型号的新滤芯3个。其中一类型号为2个YYL38烧结毡焊接滤芯,编号为2号和3号,将3号新滤芯在某型飞机液压系统上工作使用200 h后再进行试验验证(以下简称3号);另一类型号为1个YYL36烧结毡焊接滤芯,编号为4号。共选取1个5 μm烧结毡和3个5 μm烧结毡焊接滤芯进行过滤效率的比对分析。

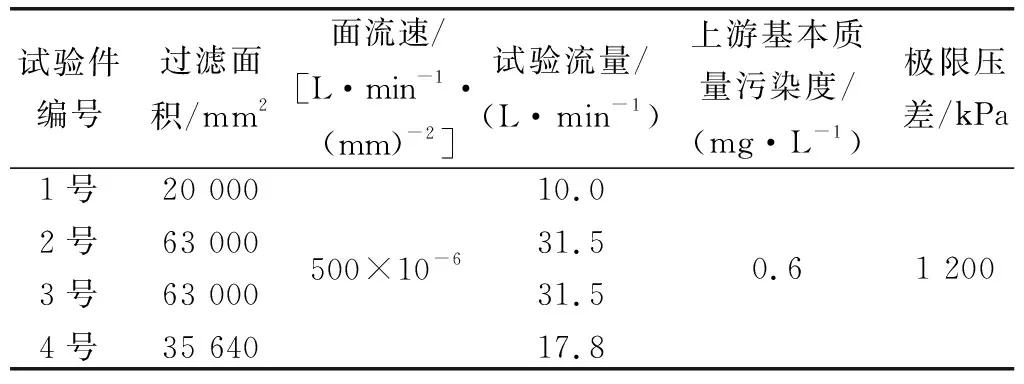

另外,在评定烧结毡焊接滤芯收口处冒泡对过滤效率的影响试验验证过程中,为了排除其他干扰因素如试验面流速、上游基本质量污染度、极限压差等参数的影响,这些参数都应保持一致[4]。由于试验过滤效率受多次通过试验台的试验限制,试验验证样件都选取20 000 mm2有效过滤面积;5 μm烧结毡材质的样件纳污容量都比较小,选取的上游基本质量污染度过高,会造成试验验证时间太短,试验压差升得太快,试验数据无法进行科学统计分析,所以上游基本质量污染度选取要合适;考虑到烧结毡材质的滤芯在实际工况中应用的极限压差通常都不会超过1 MPa,该试验为了验证极限苛刻条件下的过滤性能影响,极限压差应超过1 MPa。具体试验参数如表1所示。

表1 过滤效率试验参数

2 试验验证

2.1 被试件的冒泡点压力

用冒泡试验台检测1号、2号、3号和4号被试件,其冒泡点压力值如表2所示。

以1号被试件的冒泡点压力结果作为参考值,同时为便于直观地观察2号、3号和4号被试件冒泡点压力与1号被试件结果差异,依据表2数据绘制成柱状图2和图3进行对比分析。

从柱状图3中可以直观得出:2号、3号和4号被试滤芯的初始冒泡点压力和群冒泡点压力与1号烧结毡试验结果基本一致,表明选定的这3个滤芯设计加工完好,不存在合缝脱胶、端盖焊接不牢和滤材破损等工艺缺陷。

从柱状图2中可以直观得出:2号、3号和4号被试滤芯收口处的初始冒泡点压力和群冒泡点压力与1号烧结毡试验结果有较大程度降低。特别是3号被试滤芯,其收口处的初始冒泡点压力和群冒泡点压力还不到1号烧结毡试验结果的一半,冒泡点压力降低程度非常大。

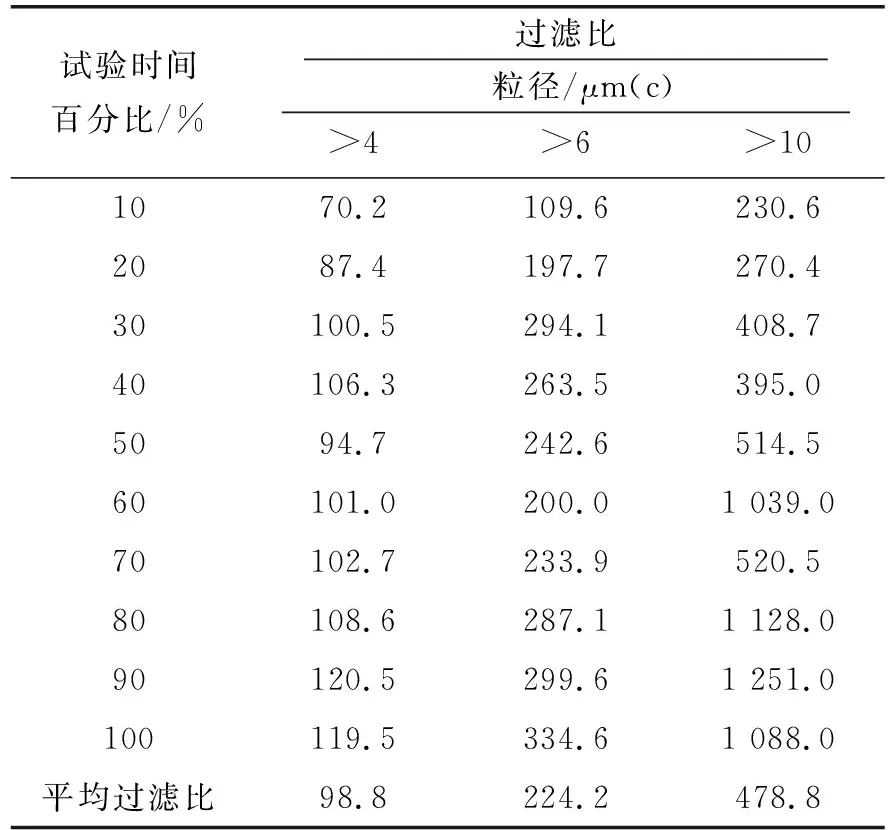

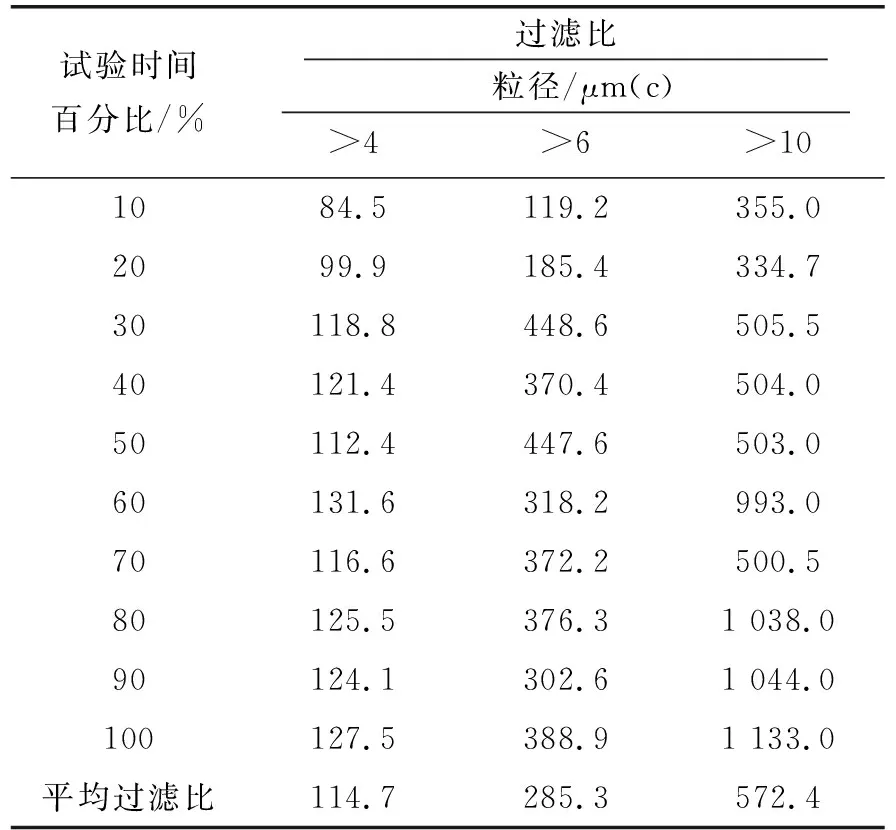

2.2 被试件的过滤比

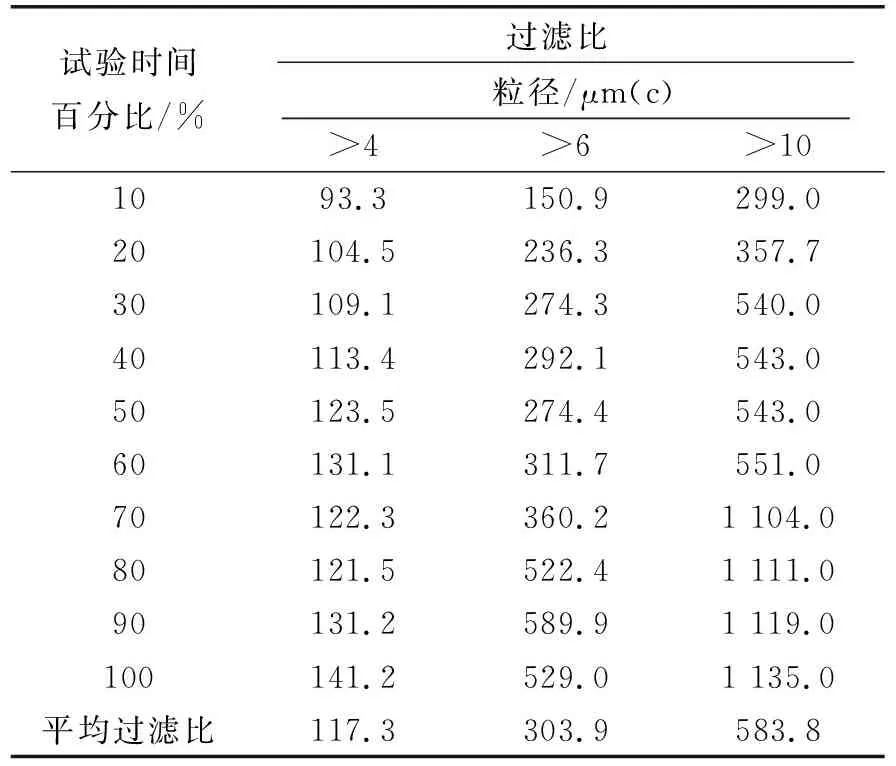

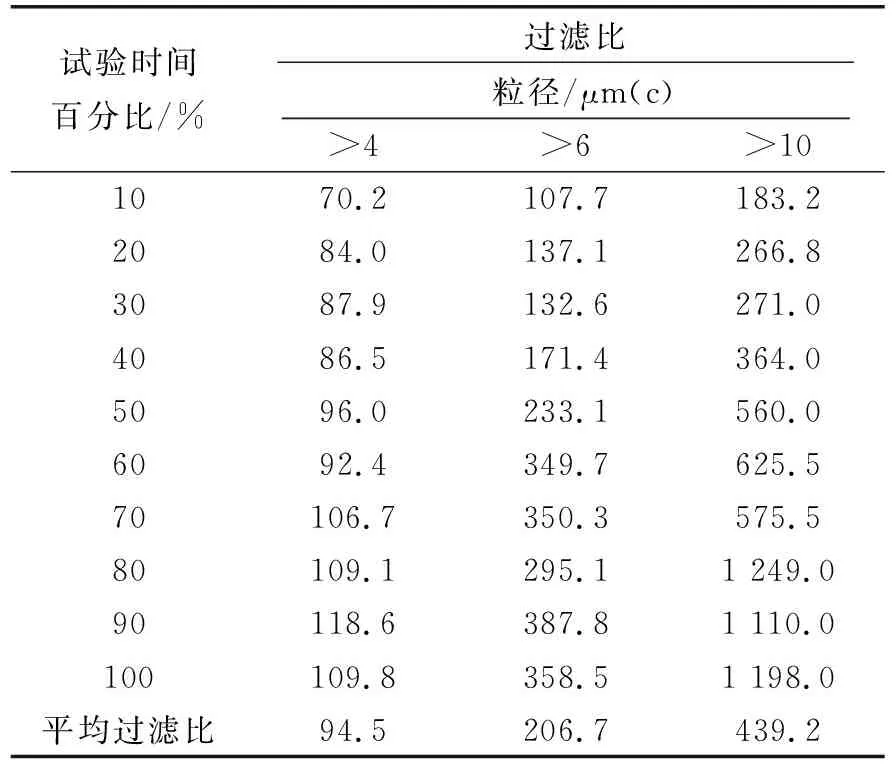

选定测试粒径尺寸为4、6以及10 μm(c),用多次通过试验台测试1号、2号、3号和4号被试件[5-6],其平均过滤比如表3—表6所示。

表3 1号被试件平均过滤比试验结果

表4 2号被试件平均过滤比试验结果

表5 3号被试件平均过滤比试验结果

表6 4号被试件平均过滤比试验结果

以1号被试件各粒径档的平均过滤比结果作为参考值,同时也为便于直观地观察2号、3号和4号被试件平均过滤比与1号被试件结果差异,依据表3—表6数据绘制成柱状图4—图6进行对比分析。

由柱状图4—图6可知:与1号烧结毡为参照对象的各粒径档平均过滤比相比较,2号和3号烧结毡焊接滤芯中颗粒粒径为4、6以及10 μm(c),其平均过滤比都要大于1号烧结毡对应各粒径档的平均过滤比;4号烧结毡焊接滤芯中颗粒粒径为4、6以及10 μm(c),其平均过滤比基本上与1号烧结毡对应各粒径档的平均过滤比相同。

从柱状图2—图6的结果分析可以得出:由于2号、3号和4号烧结毡焊接滤芯收口处的冒泡点压力远低于1号,从而造成烧结毡焊接滤芯冒泡点压力远低于加工所用烧结毡的冒泡点压力,但试验结果表明这种现象不会降低烧结毡焊接滤芯的平均过滤比。

3 结论

通过试验验证,表明烧结毡焊接滤芯收口处会出现冒泡,虽降低了滤芯冒泡点压力,但不会降低滤芯的过滤比。该研究内容为烧结毡产品设计人员设计加工滤芯提供了试验数据支撑。