EGR冷却器气体均匀性数值模拟

2018-12-08洪洋林龙谢吴一胡群英

洪洋,林龙,谢吴一,胡群英

(1.台州科技职业学院,浙江台州 318020;2.浙江邦得利环保科技股份有限公司,浙江台州 317000)

0 引言

废气再循环(EGR,Exhaust Gas Re-circulation)技术是将内燃机在燃烧后排出气体的一部分分离并导入进气侧使其再度参与燃烧的技术,可以有效地降低发动机原始NOx排放值,同时具有成本低、使用便捷、对原机改动小的特点[1],是满足柴油机国五排放标准的关键技术之一。EGR技术中的核心部件为EGR冷却器,它具有将废气冷却并重新导入进气侧的作用。当进入EGR冷却器各冷却管的气体不均匀时,EGR冷却器的换热性能会明显下降,同时背压会有一定程度的上升,并恶化发动机的燃油经济性。同时,由于EGR冷却器的气体不均匀会导致冷却管温度梯度过大从而产生热应力,导致EGR冷却器的寿命大大降低。此外,杨俊伟等[2]研究表明EGR分配不均会对各缸燃烧速度产生影响,金晖等人[3]也发现EGR分配均匀性对发动机油耗有直接的影响。文中利用数值模拟的方法对某柴油机EGR冷却器多种进气方案进行分析对比,为EGR冷却器的设计提供参考。

1 数学模型

EGR冷却器内部的流动为三维定常湍流流动,故在Fluent软件中选用k-ε湍流模型进行计算。k-ε湍流模型是一个半经验公式,主要基于湍流动能和扩散率,因而只对完整的湍流流场有效,方程如式(1)和式(2)所示[4]。

(1)

(2)

式中:Gk表示由层流速度梯度而产生的湍流动能;Gb是由浮力产生的湍流动能;Yk是由于在可压缩湍流中过渡的扩散产生的波动;C1ε、C2ε、C3ε是常量;σk和σε是k方程和ε方程的湍流Prandtl数;Sk和Sε为用户定义。

热量传递方式有导热、对流和辐射3种,而EGR冷却器内部绝大部分热量传递是气侧与液侧的对流。在Fluent软件中,热量传递的计算需要激活能量方程,通过能量源项来计算热量传递过程。

2 计算模型及网格划分

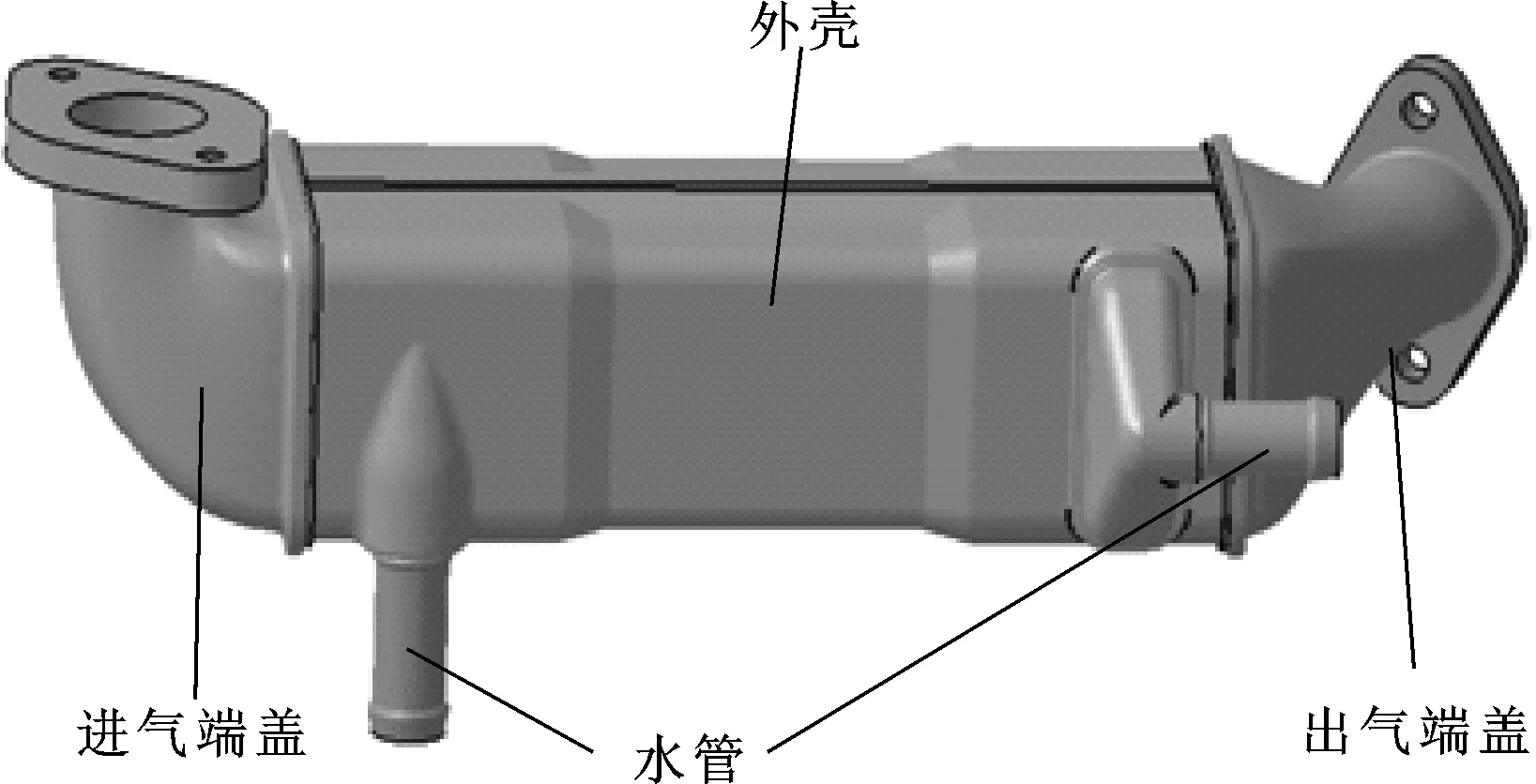

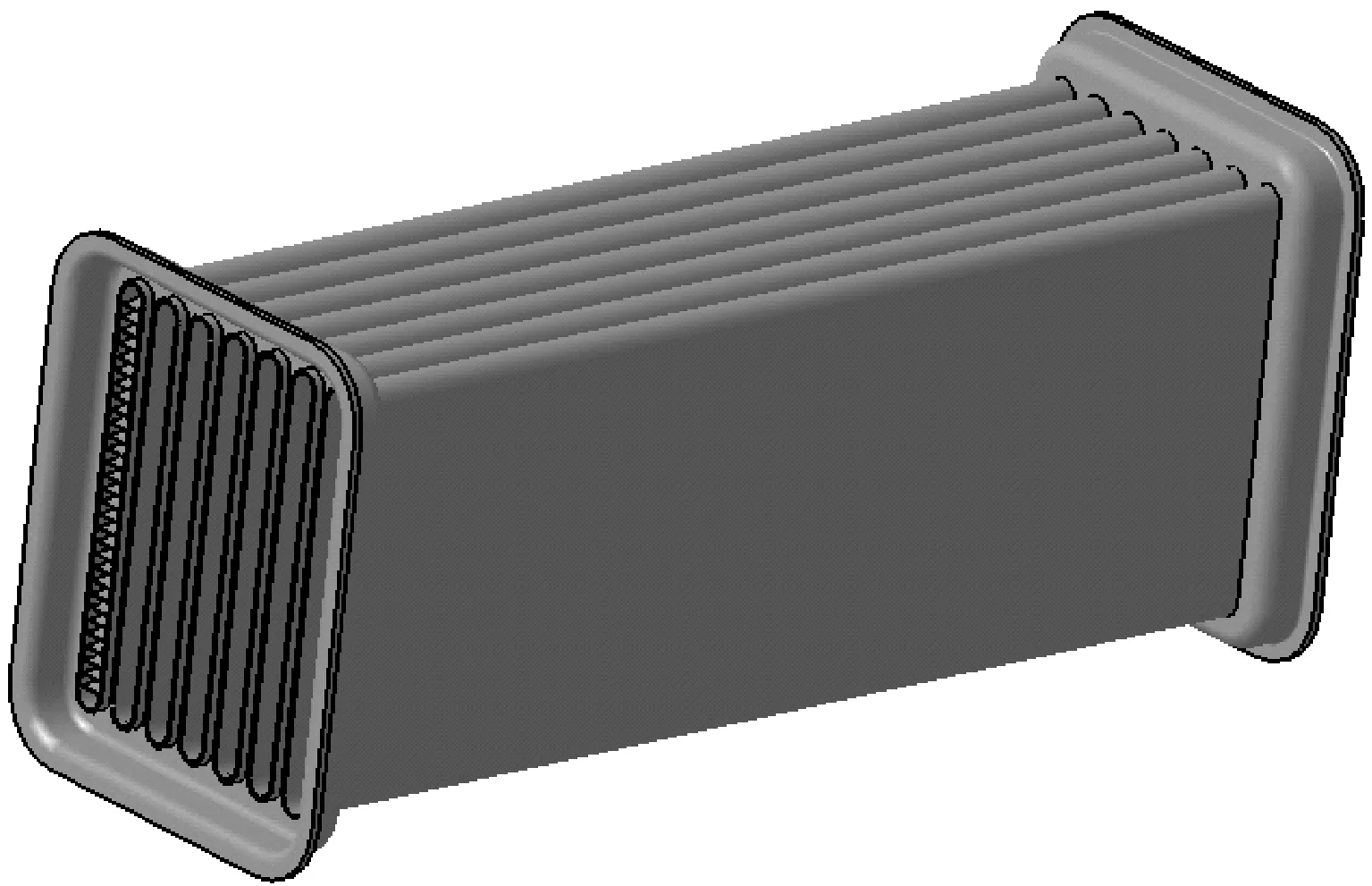

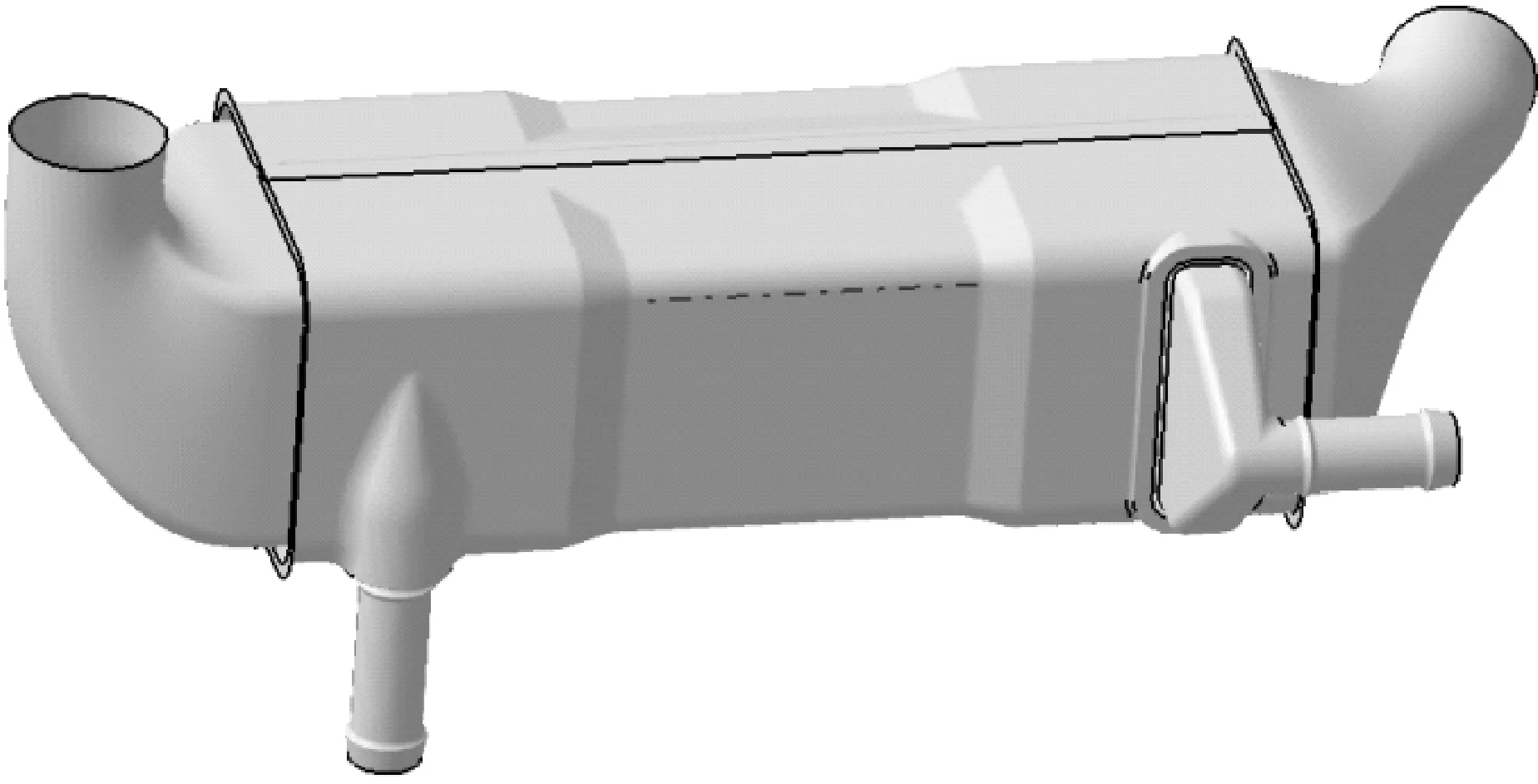

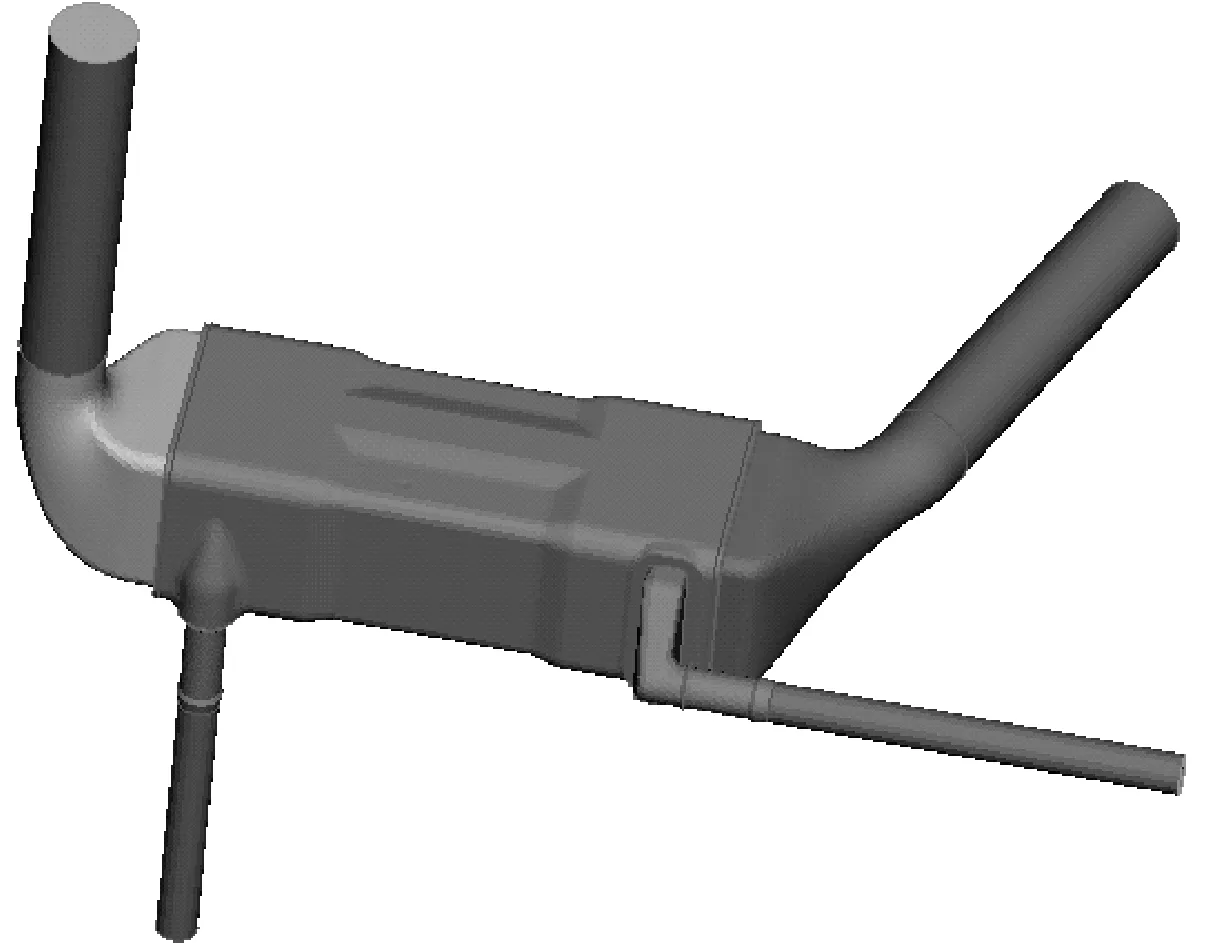

案例EGR冷却器满足国五阶段排放法规,发动机排量为3.0 L。根据发动机空间边界与性能参数,利用Pro/E三维设计软件完成EGR冷却器的建模(如图1所示),形成外壳、水管、进气端盖、出气端盖等实体模型,芯体(如图2所示)由7个板翅式冷却管组成,是冷却器的核心零件,冷却管按从左到右按1到7编号。由于气体入口与冷却器成90夹角,严重影响气体均匀性,故根据经验设计多种进气端盖方案(如图3所示),从而提升EGR冷却器气体均匀性。

图1 EGR冷却器结构示意图

图2 EGR冷却器芯体

图3 各方案的进气端盖

根据各EGR冷却器方案实体模型,抽取内表面形成气侧与液侧的流道模型(如图4所示),并导入行业流行的网格处理软件ANSA进行模型处理。由于冷却器内部结构复杂,故网格划分采用三角非结构网格(Triangle Mesh),同时为了保证冷却器内各细微处的计算精度,在EGR冷却器芯体等关键部位进行网格加密处理,并在冷却器各个进出口有一定的延长,防止出现回流等现象,提升收敛速度。以方案一为例,CFD网格如图5所示,网格总数约198万,其中面网格约24万,体网格约174万。

图4 气侧与液侧的流道模型

图5 CFD网格模型

3 计算模型及边界条件

3.1 计算模型

EGR冷却器气侧与液侧流速较低,故使用基于压力的定常求解器进行计算。为了保证计算精度,选用可实现型k-ε双方程湍流模型,采用SIMPLE算法进行压力与速度耦合,并采用二阶迎风格式获得更高的精度与更稳定的耦合结果[4]。

3.2 边界条件

(1)入口边界条件。设置气侧、液侧入口为质量入口边界条件,气体流量为90 kg/h,温度为600 ℃,液侧流量为15 L/min,温度为80 ℃,入口压力根据实际工况设置,同时设置相应的湍流强度与水力直径。

(2)出口边界条件。设置为压力出口,出口压力为0。

4 计算结果及分析

4.1 评判指标

研究EGR冷却器气体均匀性,必须使用合适的评判指标,才能找到最优的进气方案。文中使用以下评判指标对气体均匀性进行评价:

(1)冷却管的质量流量及差异率。通过各冷却管的质量流量是EGR冷却器的气体均匀性的直接体现,并使用平均流量差异率M平均与最大流量差异率M最大对气体均匀性进行定量评判。

(3)

(4)

式中:Mi是第i根冷却管的流量;Mavg是各冷却管平均流量;Mtotal是各冷却管总流量。

(2)冷却管入口压力。气体流动由压力差产生,冷却管的入口压力能有效地反映冷却管入口处的流动情况。

(3)气侧阻力。EGR冷却器气侧流动由两侧压力差产生,过大的气侧阻力会导致进入EGR冷却器的气体过少,影响排放性能。

(4)气侧流线。流线是同一时刻不同流体质点所组成的曲线,它能有效地反映不同质点的流速方向,直观地体现EGR冷却器的气体均匀性。

4.2 冷却管的流量及差异率

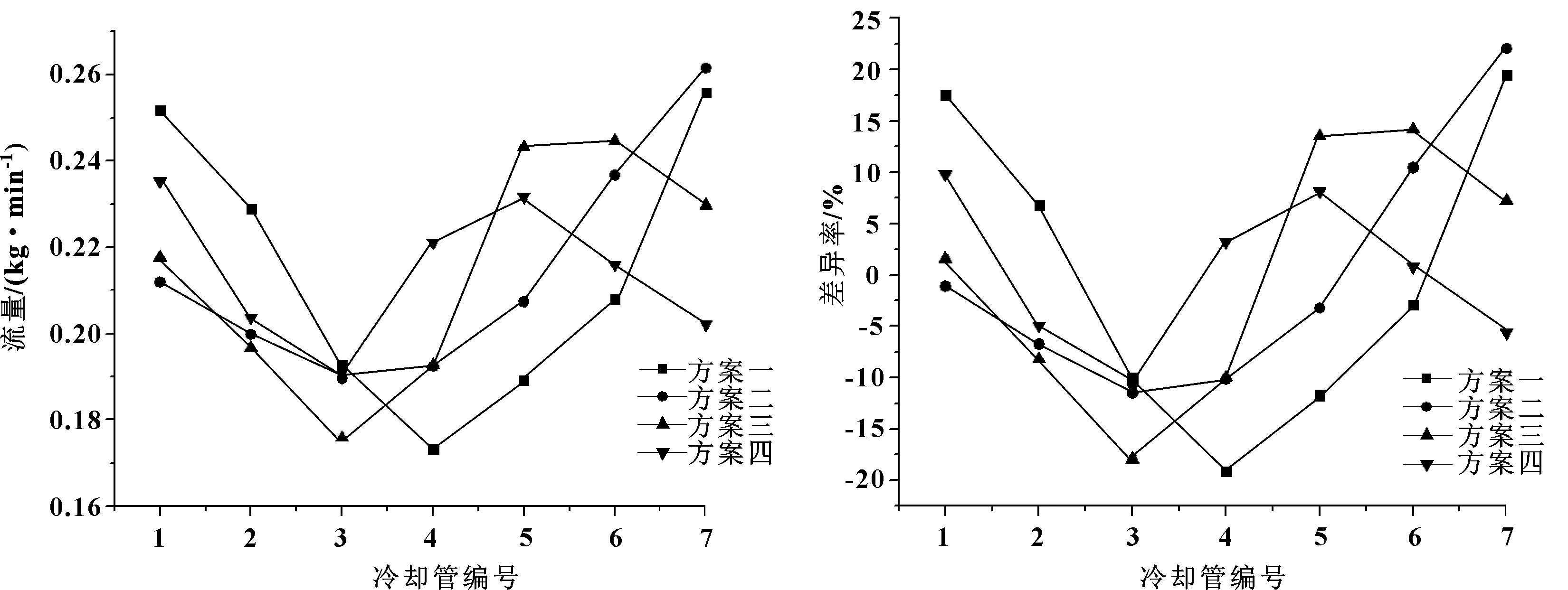

图6为该EGR冷却器在各进气端盖方案下冷却管的质量流量。从图中可知:各方案质量流量分布趋势一致,均承现“两边高,中间低”的现象,其中管3与管4流量最少,管1与管7流量较大。各方案中,方案一与方案二两侧流量与中间流量差异明显,流量曲线承现“U”形分布,方案三与方案四流量曲线承现“W”形分布,两侧流量与中间流量差异较小。图7为各冷却管流量与平均流量的差异率,方案二中的管7差异最大,约为22.1%,方案四各管流量分布最均匀,各管差异率均小于10%。

图6 各冷却管质量流量 图7 各冷却管流量差异率

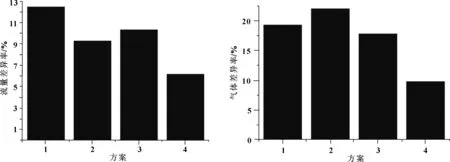

根据式(3)与式(4),计算出4个方案的平均流量差异率与最大流量差异率分别如图8与图9所示。从图中可知,无论是平均流量差异率还是最大流量差异率,方案四较其他方案均为流量分布最均匀的方案。

图8 各冷却管平均流量差异率 图9 各冷却管最大流量差异率

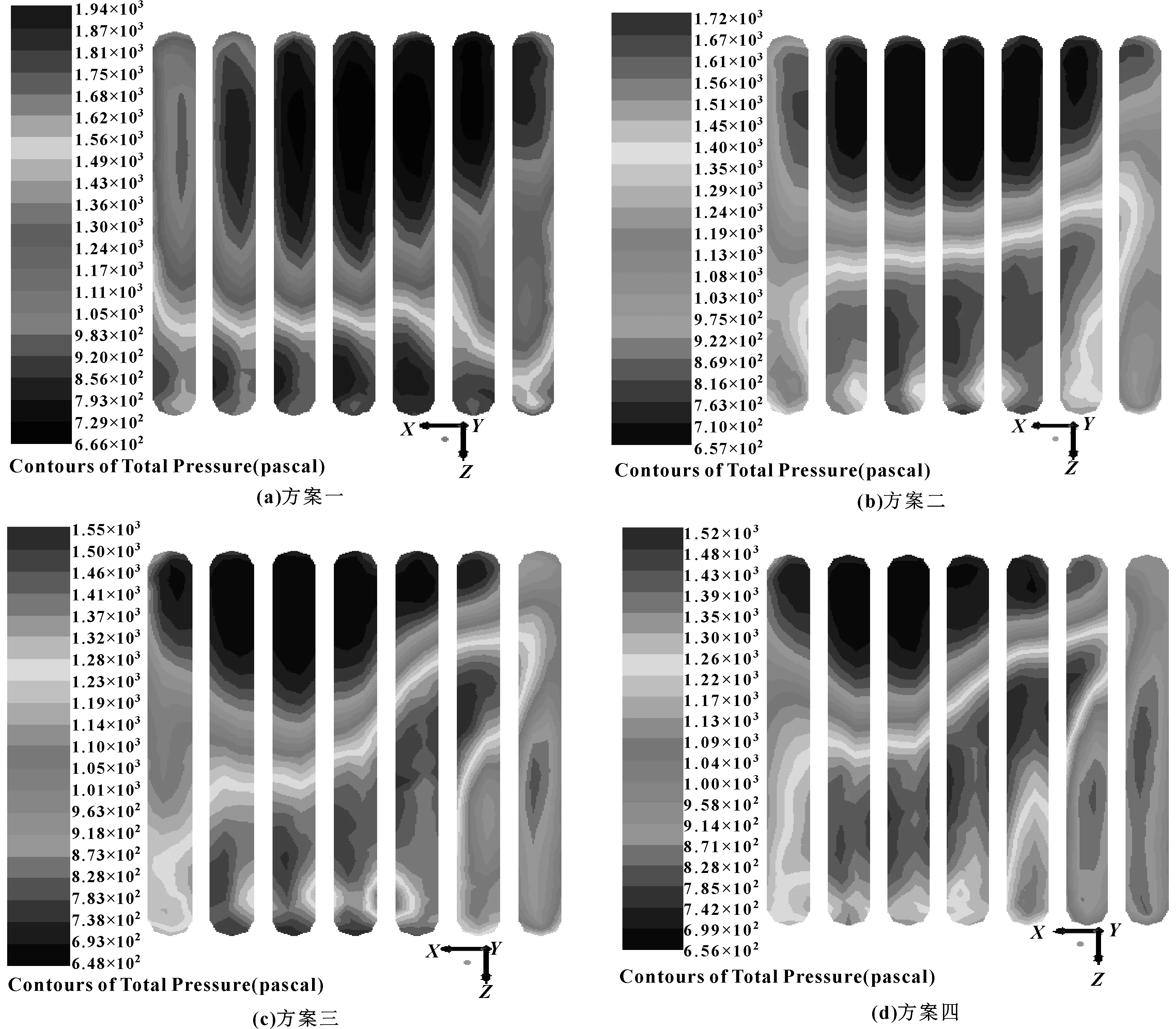

4.3 冷却管入口总压云图

图10为各方案冷却管入口总压云图。从图中可以发现,各方案总压分布差别明显:方案一气体均匀性最差,气体主要集中在冷却管下部,导致下部流速较高,冷却管壳温度较高,与上部温度梯度较大,极易产生热应力,导致产品失效;方案二、方案三总压分布较均匀,气体均匀性有一定提升;方案四总压分布最均匀,高压区主要分布在入口中部,分布均匀,温度梯度较小。

图10 冷却管入口总压云图

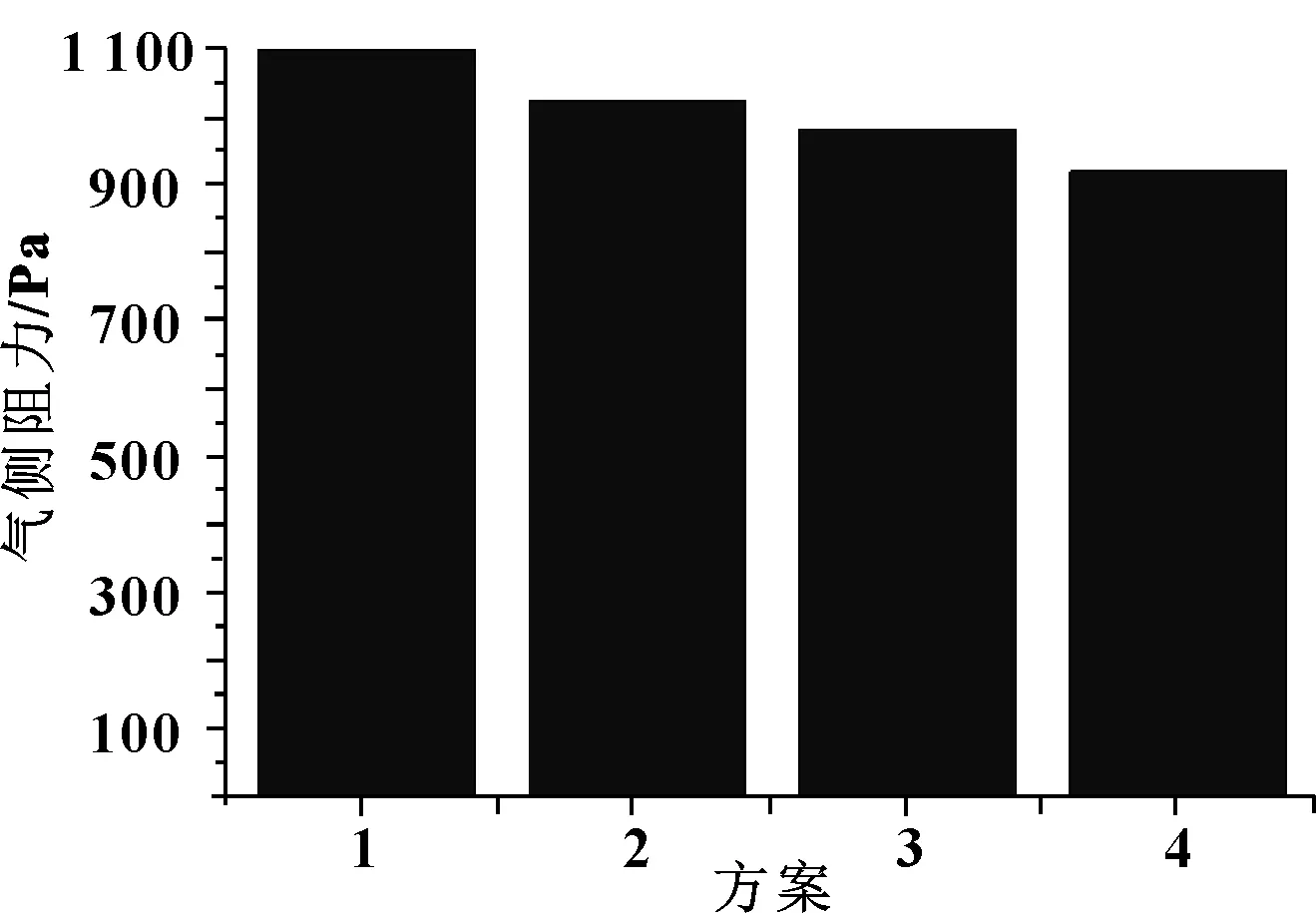

4.4 气侧阻力

EGR冷却器的气侧阻力是评价EGR冷却器性能的重要指标,过高的气侧阻力会导致EGR率过低,影响发动机的排放性能。图11是EGR冷却器各进气方案的气侧阻力值。由图中可知:在该工况条件下,各方案气侧阻力分别是1 101、1 027、985和924 Pa,呈递减趋势,与冷却管流量差异率分布大致相同,因此较低的流量差异率可以降低气侧阻力。

图11 各方案气侧阻力

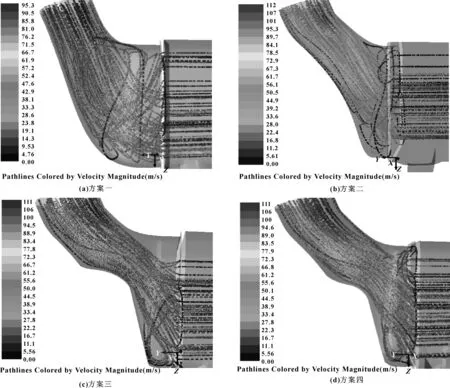

4.5 气侧流线

图12为各方案气体入口到内部芯体以速度为着色模式绘制的气侧流线图。可以发现:各方案流速最大处均位于气体入口处,之后沿进气端盖形状进行扩散,不同的端盖形状直接导致不同的扩散结果,方案一与方案二气体至冷却管入口后主要集中在下部,方案三与方案四由于端盖的引导,向冷却管中部扩散,明显提升气体均匀性。图12气侧流线与图10冷却管入口总压云图相对应,气体集中处总压较高。同时,在方案一、二中,气体在进气端盖内出现了明显的紊流现象,而在方案三、四中,气体流动平顺,无明显紊流现象。

图12 各方案气侧流线图

5 结论

(1)EGR冷却器进气端盖的形状会显著影响各冷却管的质量流量及流量差异率,在设计时应尽量利用进气端盖的形状引导气体均匀扩散到各冷却管中,降低流量差异率;

(2)不当的EGR冷却器进气端盖设计会导致各冷却管进气处总压分布不均匀,导致气体流量集中,产生热应力,引起产品失效;

(3)EGR冷却器进气端盖的形状会影响冷却器气侧阻力,较低的流量差异率可以降低气侧阻力;

(4)EGR冷却器进气端盖的形状会显著影响气体扩散形式,良好的进气端盖设计可以使气体流动平顺,消除气体流动的紊流现象,提升气体均匀性。