电动真空泵布置匹配研究

2018-12-08韦光

韦光

(中国第一汽车股份有限公司奔腾事业本部,吉林长春 130011)

0 引言

目前车辆均采用真空助力伺服制动系统,其真空度直接影响驾驶员踩踏板的舒适度和安全性[1],如果真空度过小,将引起制动助力不足,踏板力增大,存在连续踩刹车却刹不住车的风险,特别是搭载涡轮增压发动机后,增压器工作将使进气歧管内产生高压力,导致真空度建立困难。为提高真空助力器内的真空度,通常需加装电动真空泵,使其在真空度较低时启动工作,辅助抽真空以保证制动系统效能。电动真空泵一般安装在发动机舱内,但发动机舱内布置空间有限[2],电动真空泵布置匹配的优劣决定了周边零件的通用性、开发周期和成本,同时,电动真空泵工作时会发生振动和噪声,要求振动和噪声不能产生扰人的影响[3],增加了电动真空泵的布置匹配难度。文中以某前置前驱车型为例,对电动真空泵的布置匹配进行分析,研究其布置设计需要遵循的要点及性能验证方法。

1 电动真空泵的工作原理

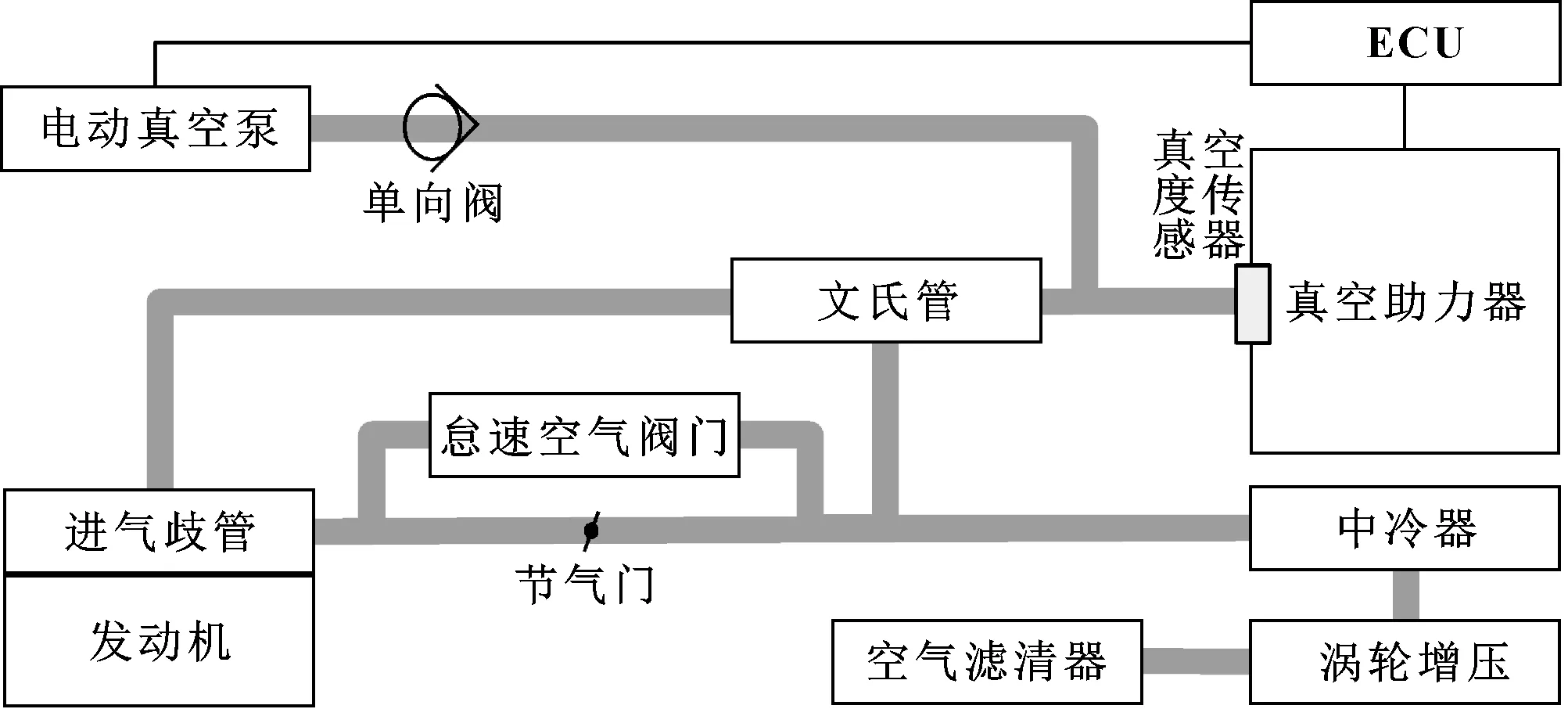

电动真空泵的工作原理如图1所示。发动机正常工作时,进气歧管产生的负压使真空助力器内的空气经文氏管被抽到进气歧管,导致真空助力器内产生一定的真空度。涡轮增压器工作后,进气歧管产生正压,文氏管阻断真空助力器和进气歧管,ECU(Electronic Control Unit,电子控制单元)检测真空助力器内的真空度,如果真空度过小,启动电动真空泵,真空助力器内的空气经单向阀被抽到真空泵,真空度增加,当真空度达到要求值时,电动真空泵停止工作。

图1 电动真空泵的工作原理

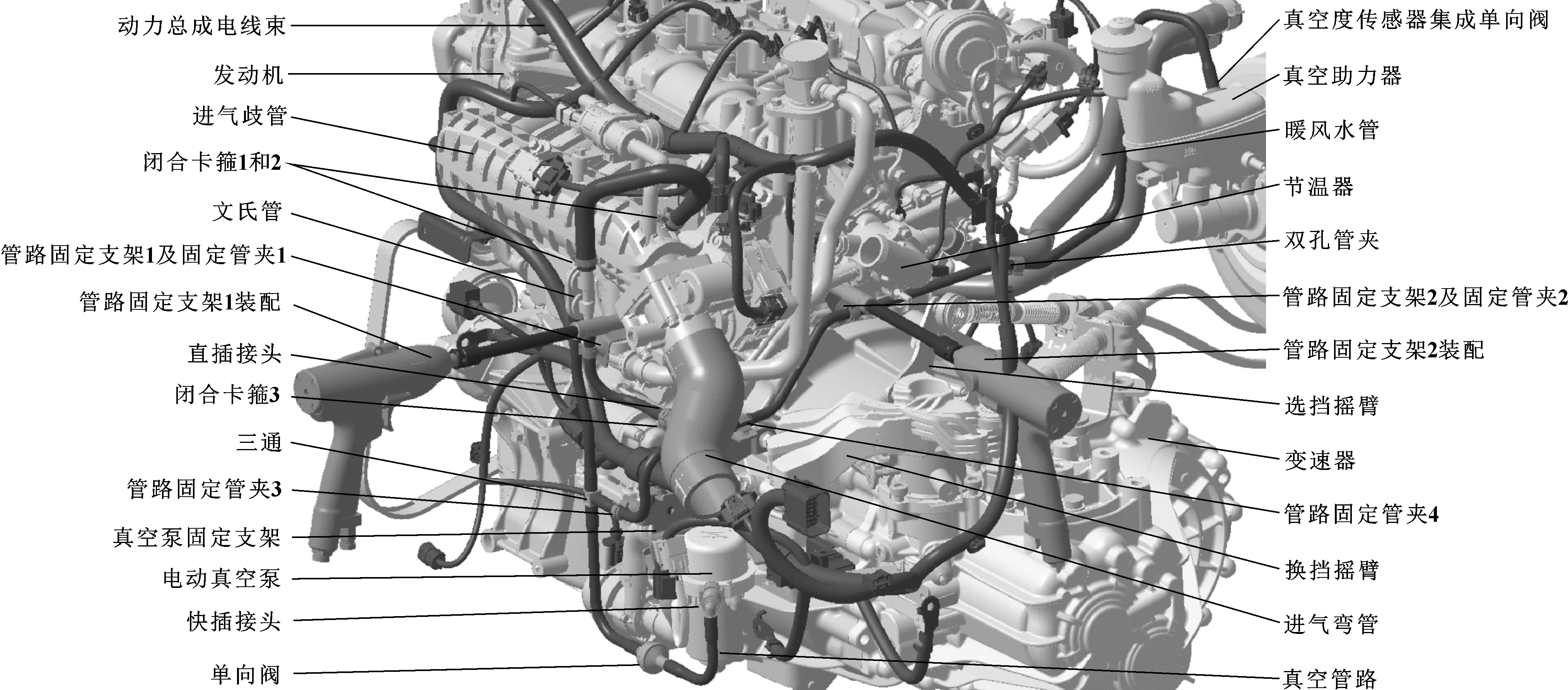

由上述工作原理可知:匹配电动真空泵涉及到的新增零件及更改零件主要有电动真空泵、真空管路(包含管路、文氏管、单向阀等)、动力总成电线束、中冷器进气弯管,以及相应的固定支架。

2 电动真空泵的布置

2.1 电动真空泵的布置要求

电动真空泵的布置必须满足固定方式及固定点位置、整车性能、布置间隙、装配工艺性、维修方便性等方面要求。

2.1.1 固定方式及固定点位置要求

电动真空泵需通过固定支架安装到车身或动力总成上,支架的固定点尽量借用车身或动力总成的现有固定点,以减少对周边零件的影响。

2.1.2 整车性能要求

整车性能要求需要考虑以下方面:

(1)整车通过性。电动真空泵的布置位置不能影响整车通过性,包括整车最小离地间隙及接近角。

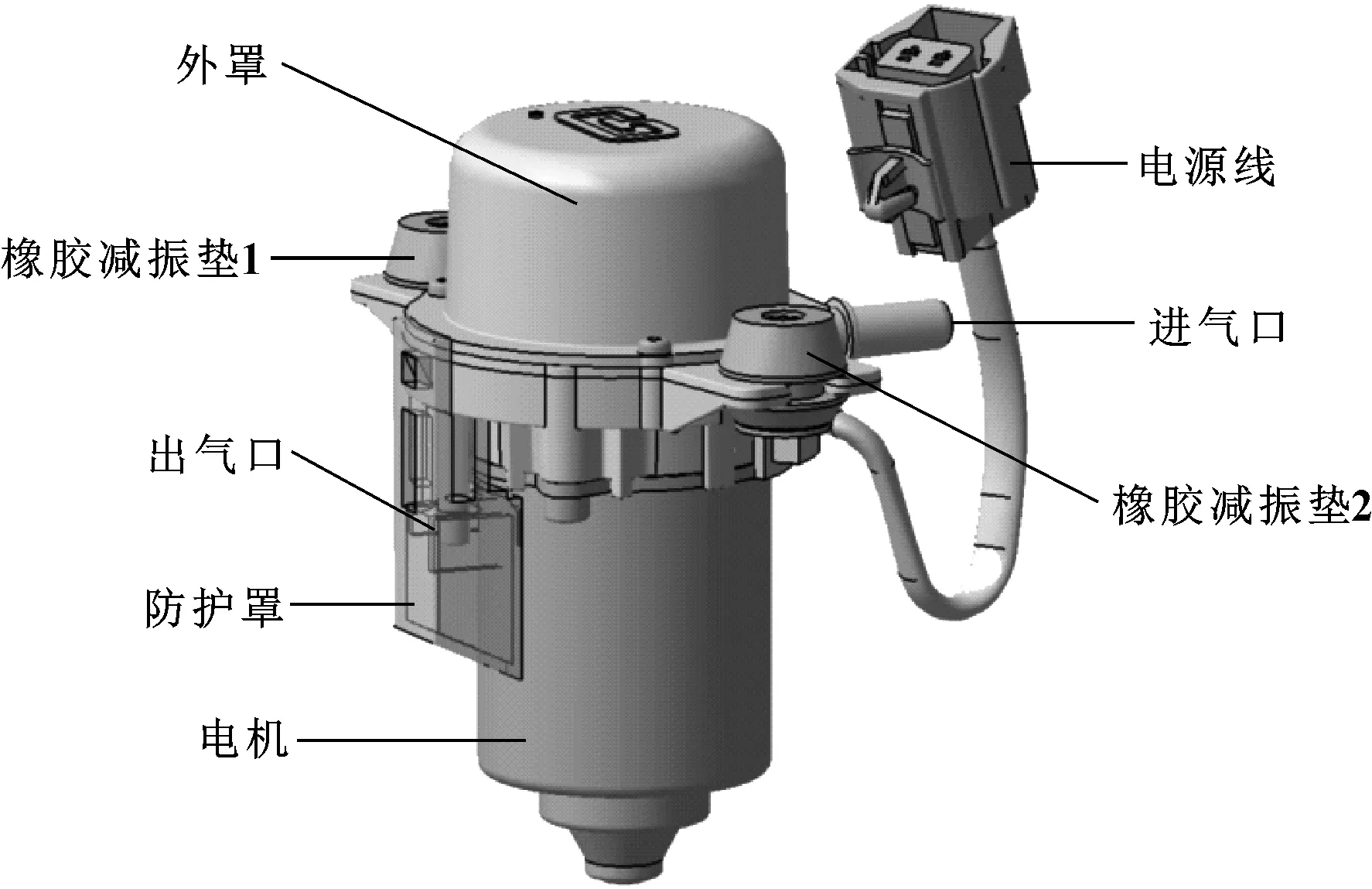

(2)NVH性能。为降低振动及噪声影响,电动真空泵通常布置在前机舱内远离驾驶员的一端。电动真空泵与固定支架之间通过橡胶减振垫连接,如图2所示。优先选择将电动真空泵固定到动力总成上,以便利用动力总成的悬置进行隔振。

图2 电动真空泵的结构

(3)热保护。电动真空泵的工作温度一般要求不高于120 ℃,其布置位置的环境温度应满足此工作温度要求。因此,电动真空泵应远离排气歧管、三元催化器等热源,其间隙应不小于200 mm。

(4)安全性能。为满足碰撞安全及行人保护法规要求,一般要求动力总成坚硬部分到前围挡板的X向距离不小于80 mm,到前保险杠横梁的X向距离不小于310 mm,到前机舱罩板的Z向距离不小于72 mm。

(5)涉水性能。整车涉水性能要求车辆在一定水深的涉水路面行驶,电动真空泵工作无异常。从电动真空泵自身结构的密封性方面,其出气口必须朝下并且应具用防护罩保护,如图2所示,以防止涉水时水进入电机导致真空泵性能、寿命降低甚至损坏;从电动真空泵的布置方面,其位置应尽量高于整车涉水试验的水深标准,如果出气口缺少防护罩,则需用管路将出气口引高。

2.1.3 布置间隙要求

因电动真空泵采用橡胶减振垫连接,它在工作时位移会比较大,所以校核布置间隙时应使用电动真空泵的运动包络,一般要求不小于10 mm。考虑到动力总成的振动和装配,如果真空泵通过支架固定在动力总成上,其运动包络与电动风扇、前围挡板等的间隙应不小于25 mm。如果真空泵通过支架固定在车身上,其运动包络与动力总成的间隙应不小于25 mm。

2.1.4 装配工艺性要求

电动真空泵的布置位置应保证其装配方便,同时不应影响真空泵固定支架的装配,以及动力总成的举升操作,要留有足够的操作空间和工具空间。

2.1.5 维修方便性要求

电动真空泵应尽量安装在易于接近的地方,便于维护,包括在不拆卸动力总成的条件下,进行电动真空泵的拆装、真空管路和电动真空泵电源线的插拔。

2.2 电动真空泵的布置方案

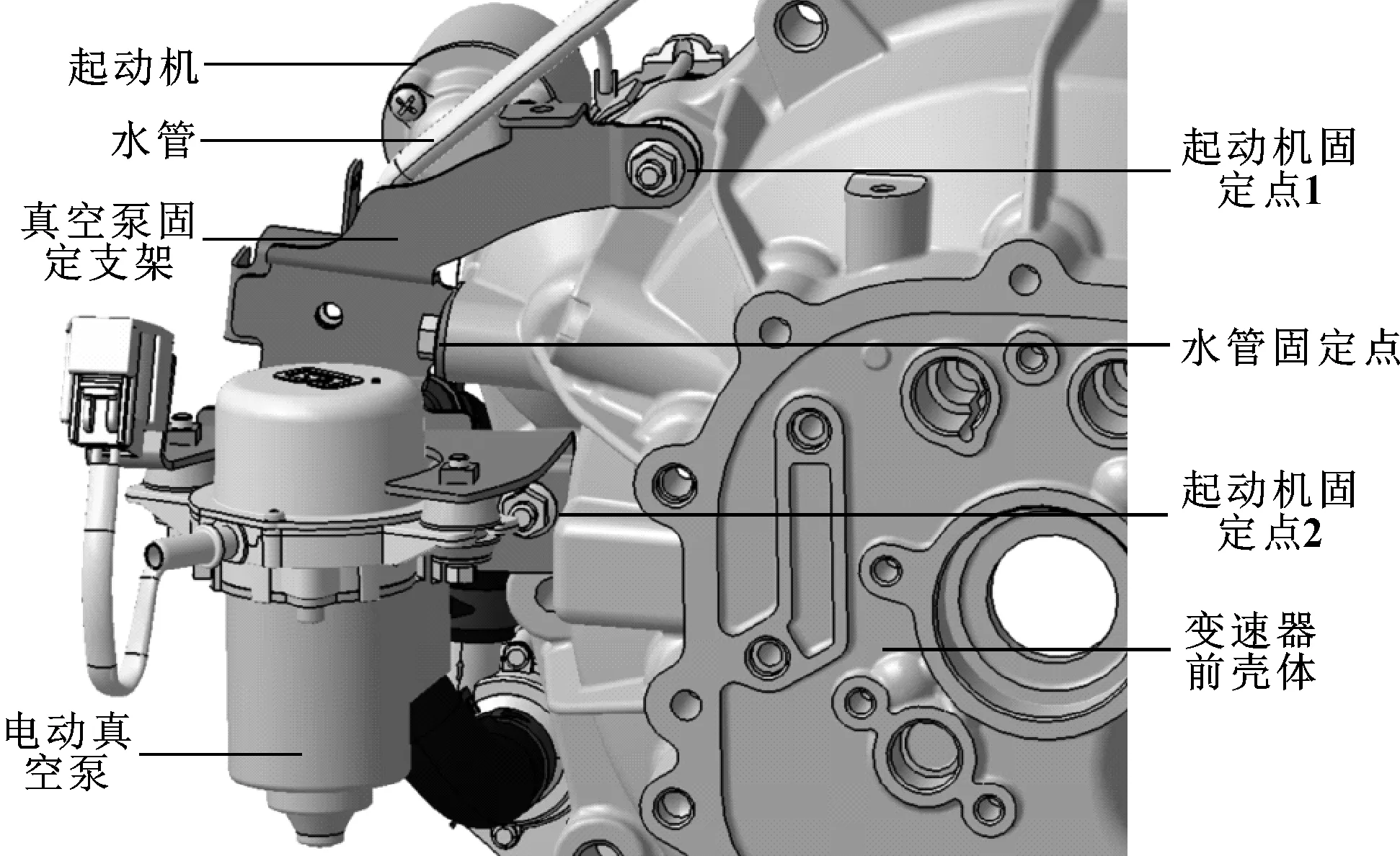

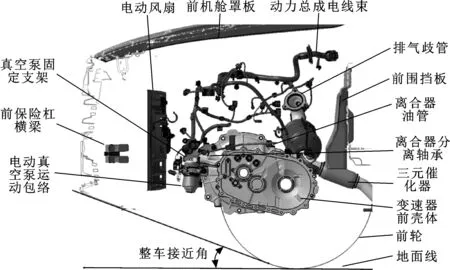

综合上述布置要求,考虑到文中项目采用发动机横置且后排气方案,即排气歧管在发动机与前围挡板之间,为避免排气系统造成的热损害风险,并利用动力总成悬置提高隔振效果,将电动真空泵布置在前机舱内变速器前壳体的前方,并通过支架将电动真空泵固定在变速器前壳体上,如图3所示。真空泵固定支架采用三点固定,固定点均借用变速器前壳体上的现有固定点,避免对变速器模具的更改。其中,两处为起动机固定点,采用双头螺栓和螺母来固定支架,另一处为发动机水管固定点,采用螺钉来固定支架。

图3 电动真空泵的布置位置及支架固定点

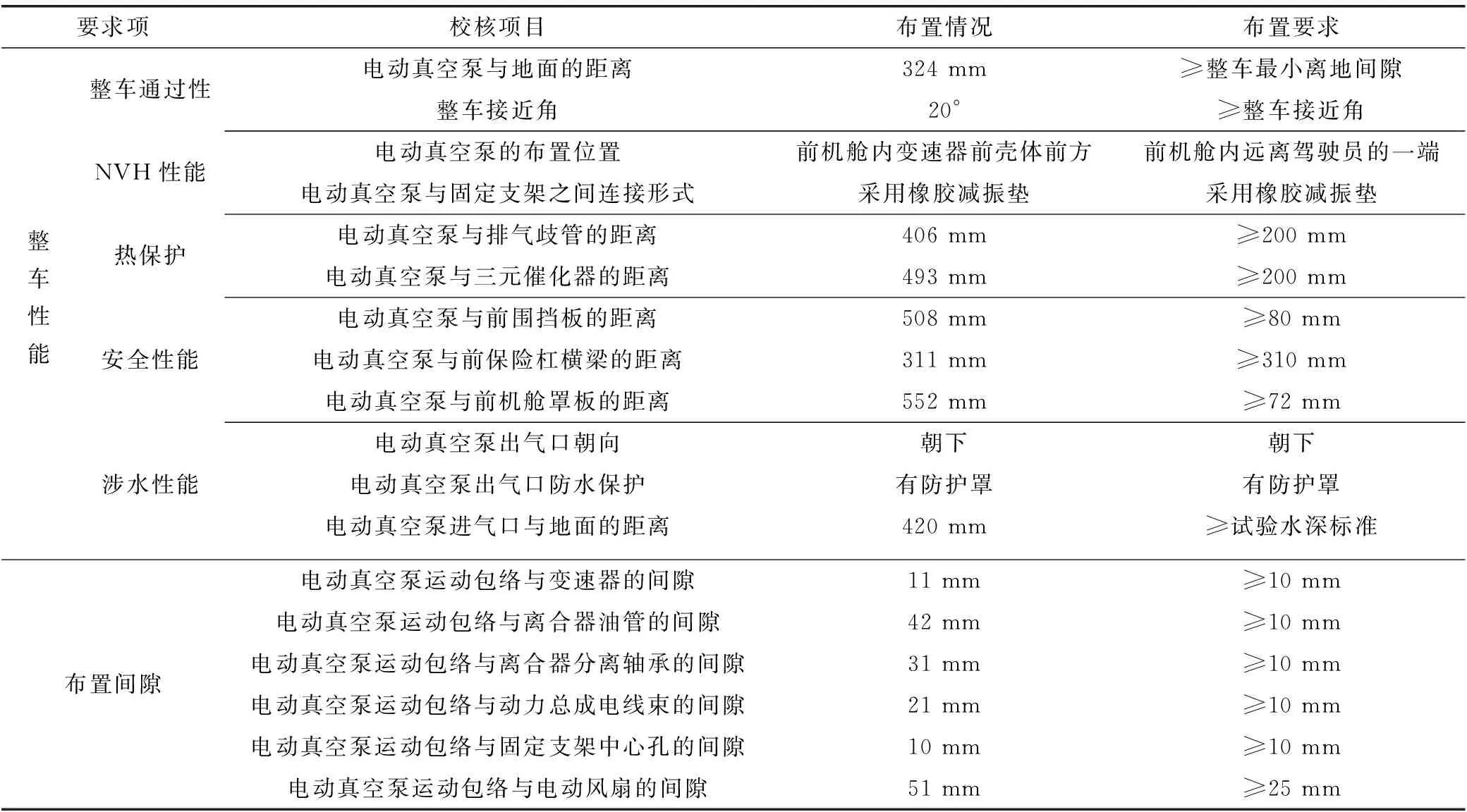

对电动真空泵的布置情况进行整车性能及布置间隙方面的校核,如图4所示,校核结果见表1。可见布置方案满足整车性能及布置间隙要求。

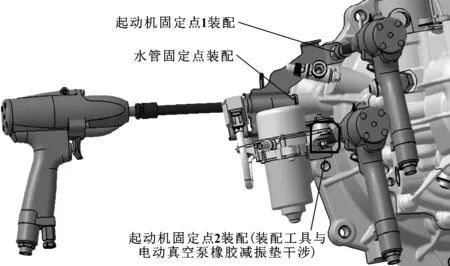

装配工艺性方面,为缩短工时,应优先考虑将已分装好的电动真空泵与固定支架总成装配到变速器上。但考虑到装配总成的起动机固定点2,装配工具与电动真空泵的橡胶减振垫产生干涉,如图5所示。因此,无法采用电动真空泵与固定支架分装的方案,只能采用固定支架、电动真空泵依次装配的方案。

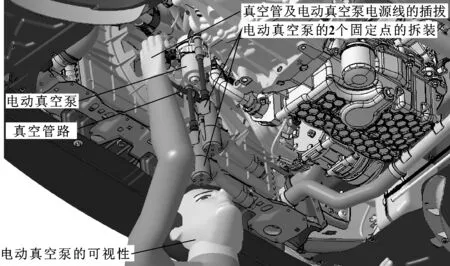

维修方便性方面,考虑到电动真空泵的正上方布置有进气歧管、进气管路等,电动真空泵不具有可视性,如需拆卸电动真空泵,需先拆卸上方零件,操作繁琐。对此,将电动真空泵的橡胶减振垫置于固定支架下方,使电动真空泵的安装螺栓的装配方向由下至上。需要更换电动真空泵时,仅需将车辆举升至一定高度,拆卸发动机底护板后,电动真空泵便直接可见。经过校核,电动真空泵的拆装、真空管路和电动真空泵电源线的插拔等操作均比较方便,如图6所示。此外,真空管路与电动真空泵的连接部位采用快插接头,具有很好的可拆装性。

图4 整车性能及布置间隙方面的校核

要求项校核项目布置情况布置要求整车性能整车通过性NVH性能热保护安全性能涉水性能电动真空泵与地面的距离324 mm≥整车最小离地间隙整车接近角20°≥整车接近角电动真空泵的布置位置前机舱内变速器前壳体前方前机舱内远离驾驶员的一端电动真空泵与固定支架之间连接形式采用橡胶减振垫采用橡胶减振垫电动真空泵与排气歧管的距离406 mm≥200 mm电动真空泵与三元催化器的距离493 mm≥200 mm电动真空泵与前围挡板的距离508 mm≥80 mm电动真空泵与前保险杠横梁的距离311 mm≥310 mm电动真空泵与前机舱罩板的距离552 mm≥72 mm电动真空泵出气口朝向朝下朝下电动真空泵出气口防水保护有防护罩有防护罩电动真空泵进气口与地面的距离420 mm≥试验水深标准布置间隙电动真空泵运动包络与变速器的间隙11 mm≥10 mm电动真空泵运动包络与离合器油管的间隙42 mm≥10 mm电动真空泵运动包络与离合器分离轴承的间隙31 mm≥10 mm电动真空泵运动包络与动力总成电线束的间隙21 mm≥10 mm电动真空泵运动包络与固定支架中心孔的间隙10 mm≥10 mm电动真空泵运动包络与电动风扇的间隙51 mm≥25 mm

图5 装配工艺性校核

图6 维修方便性校核

3 真空管路的布置

电动真空泵的布置位置直接决定了真空管路的走向,因此,真空管路的布置可行性必须在电动真空泵布置阶段加以考虑。

3.1 真空管路的布置要求

真空管路的布置要求包括固定方式及固定点位置、尺寸、整车性能、布置间隙、装配工艺性等要求。

3.1.1 固定方式及固定点位置要求

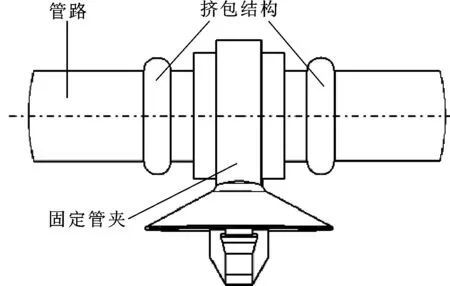

真空管路需用固定管夹或双孔管夹在间隔约300 mm的位置上进行固定,以防止由于振动与其他零件发生干涉或脱落。如果需要新增固定支架,支架的固定点应尽量借用其他零件的现有固定点。如果管路某段过长并且该段上所用管夹的导向一致,则需在其中某个管夹的两侧管路上做出挤包结构,以防止管夹在管路上发生滑动,如图7所示。

图7 管夹处的挤包结构

3.1.2 尺寸要求

为减少振动和噪声的传递,真空管路采用柔性管路,通常为尼龙管,其尺寸要求包括以下方面:

(1)外直径。文氏管至发动机进气弯管、文氏管至三通、三通至真空助力器、三通至电动真空泵的管路外直径为φ10 mm,由于文氏管的进气口与出气口直径不同,文氏管至发动机进气歧管的管路外直径为φ12.5 mm。

(2)折弯角度及半径。折弯角度不小于90°,尽量平缓。折弯半径不小于管路外直径的3倍,并且同类型管路的折弯半径要求统一。

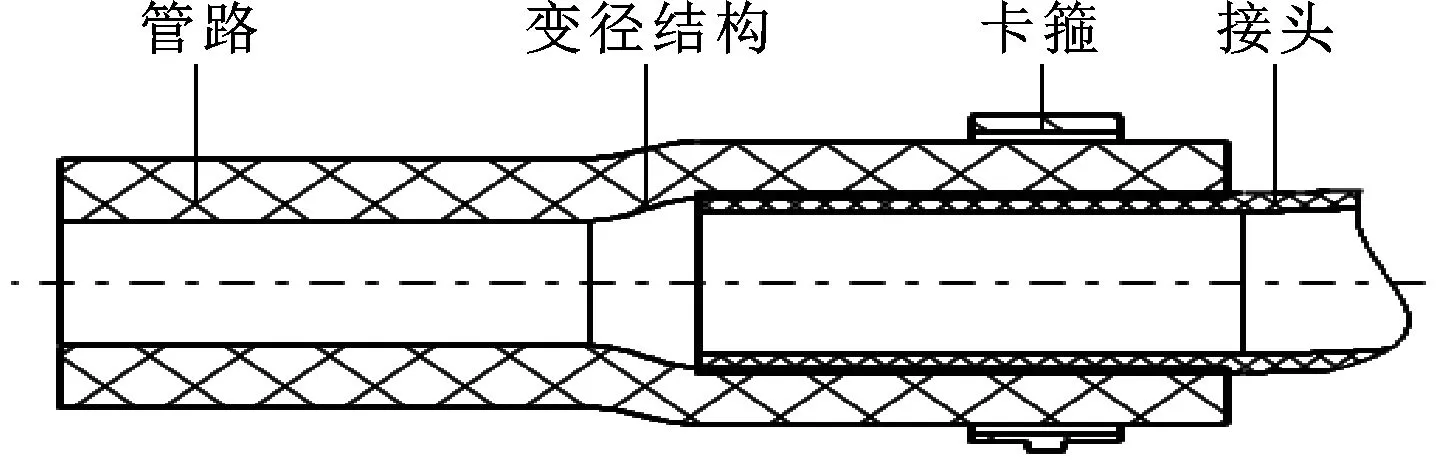

(3)直线段长度。在管路与三通、快插接头、直插接头、单向阀等的接头处,根据管接头的形式不同,直线段长度要求也不一致。如果管路需要变径,则变径区域直线段长度一般为5~10 mm,如图8所示,在变径比较大时,可适当加长。管路上的管夹固定处,管夹两端的直线段长度不小于5 mm,以防止管路加工时折弯变形,导致管夹夹紧失效。

(4)运动补偿。考虑到真空管路随动力总成一起振动,同时其又与相对于车身不动的真空助力器相连接,管路应预留一定的冗余量(通常为15 mm),以吸收振动。

图8 接头处的变径结构

3.1.3 整车性能要求

整车性能要求需要考虑以下方面:

(1)NVH性能。真空管路上的单向阀与电动真空泵进气口的距离应不大于150 mm,以防止电动真空泵停止工作时,真空管路和泵腔体内的真空产生倒吸,吸入水分及灰尘等,并减小倒吸时产生的噪声。

(2)热保护。真空管路应远离排气歧管、三元催化器等热源,其间隙应不小于200 mm,如果受限于其他条件而距离过小,则需对布置在热源附近的管路进行试验检查,并且根据需要增加隔热护套。

(3)美观性。管路的布置走向要尽量规整、美观,其原则包括:①隐藏布置。管路在满足拆卸方便性的前提下,尽量布置在隐藏的空间。②随形布置。管路尽量与周边零部件的形状走向一致。③横平竖直。管路直接裸露部分尽量遵守横平竖直的原则,尽量减少折弯部分,避免和其他管路发生交叉。④颜色协调。管路颜色必须与周边环境协调。⑤适当遮挡。对于管路复杂的位置,进行装饰覆盖。

3.1.4 布置间隙要求

真空管路与周边零部件的静态间隙应不小于5 mm,动态间隙应不小于10 mm。动态间隙通常用运动零件的包络进行校核。运动零件包络变速器的选挡摇臂和换挡摇臂等。考虑到动力总成的振动和装配,真空管路与电动风扇、前围挡板等的静态间隙一般要求不小于25 mm。如果间隙过小,则需增加防磨护套。

3.1.5 装配工艺性要求

真空管路的布置位置应保证其装配方便,同时不影响管路固定支架的装配,以及动力总成的举升操作,要留有足够的操作空间和工具空间。应尽量使用相同规格的弹性卡箍或闭合卡箍卡紧管路,减少装配工具种类。

3.2 真空管路的布置方案

综合上述布置要求,真空管路的布置方案如图9所示。管路上的文氏管、三通、单向阀均布置在动力总成的前方,管路通过3个支架(包括真空泵固定支架和2个管路固定支架)及1个双孔管夹固定。其中,管路固定支架1在文氏管下方,支架固定点借用进气歧管固定点,管路固定支架2在发动机缸体后端面上方,支架固定点借用节温器固定点,上述两点均采用双头螺栓和螺母来固定支架,通过校核,管路固定支架满足装配工艺性要求。真空管路与暖风水管邻近处,其走向与暖风水管平行,并通过双孔管夹固定在一起。真空泵固定支架为真空管路提供2处固定点,并采用管夹3和4固定管路。为防止管夹在管路上滑动,在管路固定管夹4的两侧设计有挤包结构。双孔管夹与真空助力器之间的真空管路需留出足够冗余量,以吸收动力总成的振动。真空管路与电动真空泵通过快插接头连接,真空管路与进气弯管的支管通过直插接头连接。

图9 真空管路的布置方案

4 电动真空泵的性能验证

在满足布置设计要求后,还需从总成性能、台架性能、制动系统性能等方面对电动真空泵进行验证。

4.1 总成性能验证

由于前机舱内的环境温度变化较大,要求电动真空泵在各种恶劣环境下,抽真空的能力变化不大。因此,需在低温、常温、高温等不同条件下,从抽真空速率、极限真空度等方面的性能指标对电动真空泵的基本性能进行考核。其中,抽真空速率直接影响在制动过程中达到预期制动力所用的时间长短,是制动系统的重要指标之一。此外,还需验证电动真空泵的热储存性能、工作耐久性、振动耐久性、耐腐蚀性、耗液量、工作噪声、电磁骚扰性等。

4.2 台架性能验证

除了总成性能验证,还需将电动真空泵总成安装在试验台架上,进行模拟台架试验,重点考察电动真空泵的可靠性是否满足要求。

4.3 制动系统性能验证

匹配电动真空泵的整车性能应满足GB 21670-2008《乘用车制动系统技术要求及试验方法》、GB 7258-2017《机动车运行安全技术条件》、ECE R13H《关于乘用车制动认证的统一规定》等法规及规范要求。对此,电动真空泵需搭载整车,进行特定里程要求的强化坏路试验以及地区适应性试验,验证在严寒、炎热、潮湿、振动等恶劣环境下使用电动真空泵是否能够保证制动系统效能。此外,还需对整车的制动踏板感受及整车噪声进行主观评价。

5 结束语

电动真空泵能够在真空助力器内真空度较低时启动工作,提高真空助力器内的真空度,用以保证制动系统效能。电动真空泵的布置情况不仅决定了周边零件的通用性,还影响整车通过性、NVH性能、热保护、安全性能、涉水性能、美观性等整车性能。文中结合电动真空泵的工作原理,论述了电动真空泵以及真空管路的布置要点,完成了布置方案,阐述了电动真空泵的性能验证内容,对今后开发工作具有借鉴意义。