飞轮电池应用于汽车动力装置的技术现状与前景展望

2018-12-08伍赛特

伍赛特

(上海汽车集团股份有限公司,上海 200438)

0 引言

汽车是现代社会的重要交通工具,提供了便捷、舒适的出行方式。随着石油资源的日渐枯竭以及环境污染的日益加重,传统的内燃机汽车的发展日渐式微,与此相对的,新能源汽车也应着时代的浪潮崛地而起。

通常意义上的新能源汽车可分为两类:一类为替代燃料的内燃机汽车,通常可用醇类燃料替代汽油,用二甲醚及生物柴油替代柴油;而另一类则为各种形式的电动汽车,传统意义上的电动汽车可分为纯电动汽车、燃料电池汽车,以及混合动力汽车等[1]。

1 飞轮电池及其特点

飞轮电池诞生于20世纪90年代,它直接采用物理方法储存能量[2],有别于传统的化学能电池。它通常包括飞轮、轴承、动力轴、电动发电机、真空容器及电力电子设备。发电机与电动机均通过同一台电动发电机来实现,并通过轴承与飞轮进行连接。

飞轮电池将外界输送的电能通过电动机转换为飞轮的动能,并进行储备[3-4]。需要对外输出电能时,则通过发电机将飞轮的动能转换为电能。为了有效降低能量消耗,通常将飞轮电池的电动机及飞轮等构件均密封于真空容器中,并以此降低空气阻力。

飞轮电池具备诸多显著优势,已成为了电池行业的重要发展方向。相比于化学电池其优势在于:

(1)储能密度大、瞬时功率高[5]。

(2)飞轮电池的充、放电实质上是将电能与飞轮机械功进行转换,因此不存在过度充电及过度放电,也不会影响其储能密度。

(3)飞轮电池充电时间比化学电池更短。

(4)飞轮电池使用寿命更长,通常可达20年之久[6]。

(5)具备更高的能量转换效率。

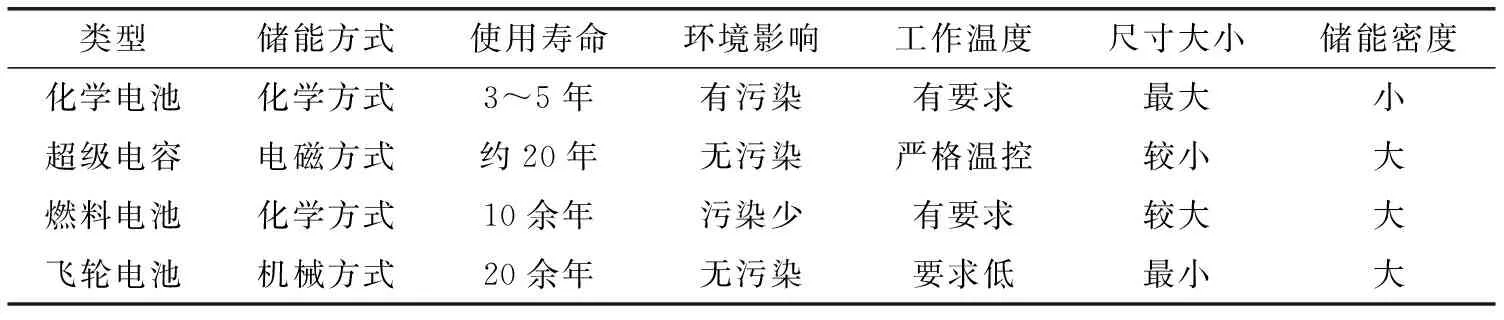

表1为飞轮电池与各储能装置的性能比较。

表1 储能装置性能比较

2 飞轮电池的储能特点

当外部供能装置通过电力电子设备为电动发电机供电时,电动发电机即作为电动机使用,其作用是为发电机工况运行,并通过电力电子为外部设备供电。飞轮可谓是整个飞轮电池的核心构件,整个装置储能受其限制。其能量储备公式:

(1)

式中:E为飞轮可储备的能量;j为飞轮的转动惯量,与飞轮的形状及质量密切相关;ω为飞轮转动中的角速度。由式(1)可知,飞轮电池装置的能量储备由飞轮的质量、形状及其转速共同决定。因此,提升飞轮的转速对飞轮电池储备能量的提升具有显著的效果。

3 飞轮电池的当前发展与技术现状

3.1 技术现状

飞轮电池近年来发展已较为成熟,其比能量及比功率明显高于化学电池,已逐渐成为重点研究方向[7]。美国飞轮系统公司近年来已成功研制出以克莱斯勒LHS轿车作为原型车的新型飞轮电池轿车AFS20,该车型完全由飞轮电池供电,通过20节飞轮电池驱动,每节电池直径可达230 mm,质量为13.64 kg,电池完成充电需要6 h,快速充电只需15 min,一次充电后的续航里程可达560 km,其原型LHS汽油车为520 km,加速性能也十分出色,从0 加速至96 km/h,仅需6.5 s,总寿命超过3.21×106km。

目前飞轮电池技术的进展主要基于三类技术的飞速发展:

(1)高能永磁及高温超导技术的诞生;

(2)高强度纤维复合材料的问世;

(3)电力电子技术的飞速发展。

3.2 轴承技术

轴承技术为飞轮电池技术研究的关键。由于飞轮本体有着较高的转动惯量,并且转速较大,存在着明显的陀螺效应以及过临界问题,因此对其支承轴承有着较高要求[8]。

传统的滚动轴承、流体动压轴承较难实现高速重载并且摩擦损耗较低的要求。近年来高速发展的飞轮电池支承方式有超导磁悬浮、永磁悬浮及电磁悬浮[9],以下分别对其进行分析。

3.2.1 超导磁悬浮轴承

超导磁悬浮轴承通常由永磁体及超导体构成,超导体通常采用高温超导体。当超导体处于超导状态时,会出现抗磁性及磁通钉扎性[10],超导磁悬浮轴承通常利用抗磁性提供静态磁悬浮力,并利用钉扎性提供稳定力,以此实现飞轮的稳定悬浮。此类功率大,并且在短飞轮系统通过绕其中轴旋转并将动能进行储存,如同一类动能电池,可有效取代传统蓄电池。超导磁悬浮轴承由于并无直接性机械接触,整个装置的能耗较小。并且由于旋转体为永磁材料,受到强度限制,其转速无法过高,通常不超过30 000 r/min,由于装置具备自稳定性、能耗低、承载力高等优势,可采用超导磁悬浮轴承以提升整个系统的稳定性及储能效率。

3.2.2 永磁悬浮轴承

永磁悬浮轴承通常可由一对或数对磁环采用轴向或径向排列方式而制成,并可加入软磁材质。通过对排列形式的设计,利用磁环间的作用力,可用于径向轴承。随着近年来永磁材料领域的飞速进展,永磁悬浮轴承的承载能力有了显著提升。但是仅采用永磁悬浮轴承难以实现稳定悬浮,需在某一特定方向施加外力。如需使永磁体进行高速旋转,需减少其径向尺寸或者采用导磁钢环替代永磁环[11]。

3.2.3 电磁悬浮轴承

电磁悬浮轴承可依据飞轮的位置来调节对转子的电磁力,以此将飞轮固定在某一特定位置。电磁轴承可在径向及轴向对主轴进行定位,并使得飞轮的稳定性及安全性得以提升,采用电磁轴承后的一大优势是飞轮可以以超高速状态运行,通常可达到30 000~60 000 r/min。

机械轴承、超导磁悬浮轴承、永磁悬浮轴承、电磁悬浮轴承几类方式各有特点,因此通常在实际使用过程中将其组合使用。

4 车用飞轮电池

飞轮电池充电速度较快、并且放电安全,更适用于混合动力汽车。在汽车正常行驶工况或制动工况下为飞轮电池充电。而飞轮电池则可在加速或爬坡时为汽车提供额外的驱动力,以保证车辆的动力性能,并以此减少燃料消耗、排放污染及振动噪声,还可以延长发动机的寿命。

飞轮电池的比能量通常为镍氢电池的2~3倍,并且高于一般蓄电池及内燃机,其快速充电模式可在18 min内完成并且具备较长的能量储存时间。除此之外,飞轮电池可进行超快速充电,并且没有化学电池的寿命衰减问题,使用寿命显著优于各类化学蓄电池。飞轮自身为纯机械构件,不会对大气造成污染,并且不存在化学反应过程,并不会像化学蓄电池一般引起腐蚀现象,并且无废料回收之余。

相比于传统内燃机汽车,混合动力汽车由于采用了蓄电池及电动机,可避免在其行驶过程中出现大马拉小车的现象,以此提升整车的效率。随着磁悬浮技术的不断发展,飞轮充、放电次数会远多于整车的动力需求。飞轮在充、放电时化学能与机械能之间存在相互转换,其放电功率亦可大可小,并不会影响电池耐久性[12]。

飞轮系统自身响应性也较为出色,可在短时间内由静止状态加速至每分钟数万转的转速。通常在飞轮电池技术中,可决定功率输入及输出的部件是电力电子设备,与外部负载并无直接关系,因此还可通过控制飞轮转速来限制飞轮的充电[13-15]。

5 飞轮电池目前尚未得以大规模应用的原因

飞轮电池目前并未得以大规模应用主要出于:

(1)飞轮自身能耗源于空气阻力及轴承摩擦。

(2)制造飞轮的材料通常为钢或铸铁,储能较为有限。

(3)系统对电能与机械能进行相互转换,对电力电子装置的要求较高。

就当前技术水平而言,飞轮电池电动汽车尚无法大规模使用,根据飞轮电池自身的特点,它更适用于混合动力汽车技术。

6 结论及展望

目前飞轮电池尽管具备储能密度大、瞬时功率高、使用寿命长、能量转换效率高、不存在过度充放电等显著优势,但由于轴承技术、储能功率有限等问题尚未得以大规模推广,但仍是一类充满前景的汽车动力装置。随着石油资源及环境保护问题的日益严重,飞轮电池必将在汽车动力装置中占有一席之地。