甲醇水分离塔再沸器的工程设计

2018-12-07丁冬林

孙 涛,丁冬林,袁 欣

(1.中石化南京工程有限公司,江苏南京 211100;2.江苏苏美达成套设备工程有限公司,江苏南京 210018)

1 概 述

低温甲醇洗 (Rectisol)工艺是由德国的林德公司 (Linde)和鲁奇公司 (Lurgi)于20世纪50年代共同开发的一种高效气体净化工艺,具有气体净化度高、选择性好、溶剂消耗少、能耗低等显著特点[1],在煤化工领域应用广泛。低温甲醇洗工艺流程中涉及20余台换热器,而甲醇水分离塔再沸器是其中较为关键的1台换热设备,其运行状况对甲醇水分离塔乃至整个低温甲醇洗系统的影响较大。以下结合某具体工程案例对甲醇水分离塔再沸器的工程设计进行探讨。

2 立式热虹吸再沸器的工作原理

2.1 物料循环

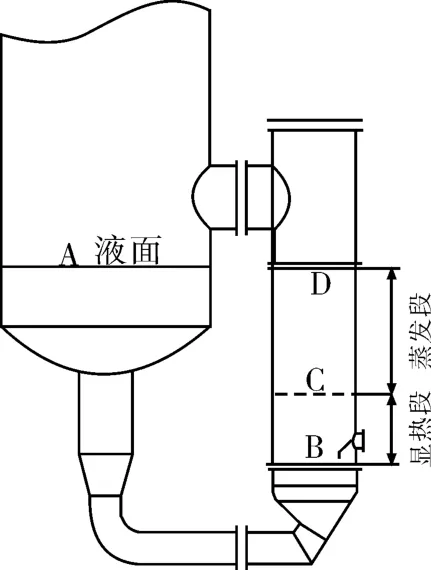

甲醇水分离塔再沸器采用立式热虹吸式。工作中,立式热虹吸再沸器加热介质走壳程;工艺流体走管程,在管内汽化,属自然循环的单元操作,其动力来自再沸器内流体与塔釜液相流体的密度差[2]。如图1所示,液体由塔釜流出并通过入口管线进入再沸器,由于静压头的存在,换热管入口处的压力大于流体的饱和压力,液体须被加热至对应压力下的饱和温度后才能汽化,因此再沸器底部换热管存在显热加热段 (B-C部分);之后,在蒸发加热段 (C-D部分)饱和液体部分沸腾蒸发,流体变为气液两相流;最后,气液两相经出口管道返回塔釜,完成物料循环[3]。

图1 立式热虹吸再沸器工作原理示意图

2.2 传热与流动特征

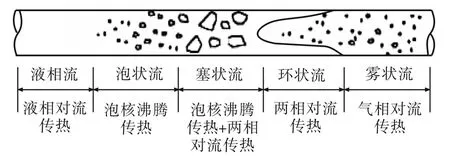

立式热虹吸再沸器换热管内的传热与流动状况如图 2所示[3]。

图2 立式热虹吸再沸器换热管内两相流流型

(1)液相流:由于液体静压头的作用,本区域的操作压力大于介质的饱和压力,为使液体汽化沸腾,必须将液体加热到对应压力下的饱和温度以上;本区域内传热方式为液相对流传热,传热速率相对较小。

(2)泡状流:液体逐步汽化,气泡在液相内分散流动,传热方式为泡核沸腾传热。

(3)塞状流:气泡量逐渐增大,大量气泡变大聚集形成气体活塞,占据换热管的大部分横截面积;本流型是立式热虹吸再沸器管程内的主导流型,其传热方式为泡核沸腾传热+两相对流传热。

(4)环状流:当气体剪应力足够大时,气体带动液体沿换热管向上运动,此时流体在立式热虹吸再沸器管程内完成了主要的相变和传热过程,气体量的持续增加使流体形成环状流,管芯部分气体的流速比液体的大;本区域内传热方式为两相对流传热。

(5)雾状流:本区域液相呈分散状,以液滴形式存在于气体之中,管壁间的传热主要由气相控制,传热系数大大降低,又因为传热管壁温接近加热介质温度,易造成换热管过热而引起再沸器管板处泄漏及结垢加剧,所以设计再沸器时要避免雾状流的出现。

3 工程设计案例

3.1 工艺条件

某项目甲醇水分离塔塔顶操作压力0.38 MPa(A),塔釜操作压力0.42MPa(A),塔釜操作温度146℃,塔釜液相为H2O99.98% (摩尔分数,下同)、CH3OH0.02%。现需设计一立式热虹吸再沸器,热负荷2000kW左右,加热介质为低压蒸汽 [温度约170℃,压力约0.70 MPa(A)]。

3.2 关键参数的确定

3.2.1 汽化率

汽化率是热虹吸再沸器设计过程中一个非常重要的参数。在工艺介质给定的情况下,汽化率是热负荷、静压头和再沸器结构尺寸的函数。静压头也即塔釜正常液位至再沸器下管板的垂直距离,是影响再沸塔汽化率的关键。常压和加压系统内,汽化率通常在5%~25%,其出口在较低的蒸气质量分率下,各种结垢均有减小的倾向;对于容易结垢的介质,其蒸气质量分率不宜超过20%。含沉淀物或重残渣等的介质,其结垢倾向与流体速率关系密切,提高介质流速以减少结垢是首要考虑的问题[2]。

对于甲醇水分离塔,由于多采用碳钢材质,运行过程中塔釜会出现铁锈剥落物,加之上游系统来的羰基化合物等杂质也会进入甲醇水分离塔塔釜,据设计经验,考虑结垢因素,立式热虹吸再沸器的汽化率宜小于20%。

3.2.2 换热管规格

立式热虹吸再沸器换热管管长通常在3.0~3.7m,管子越长,循环推动力越大,塔的标高也会相应增加[2]。考虑到3m为标准管长度,因此本再沸器选用的换热管管长定为3m,并按热虹吸再沸器的通常做法,换热管管径 (外径)定为25mm、壁厚2mm,管间距32mm。

3.2.3 管路系统压降

通常情况下,增大再沸器入口管线压降有利于提高再沸器运行的整体稳定性,同时可减少再沸器下部的过冷段和显热段。因此,入口管路系统压降占总压降的20%~30%为宜,出口管路系统压降占总压降的10%~20%为宜 (最大不超过 35%)[2]。

3.3 计算结果与讨论

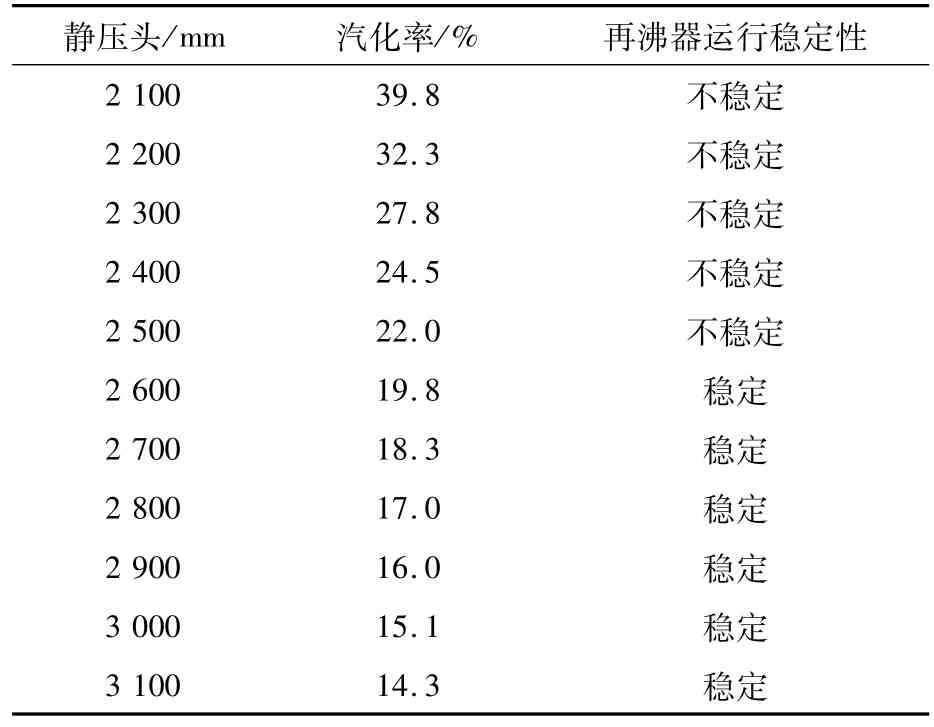

3.3.1 再沸器安装高度的确定

如3.2.1所述,静压头是影响再沸器汽化率的关键,在再沸器结构尺寸和进出口管线尺寸已经确定的前提下,利用换热器计算软件Aspen EDR模拟计算不同静压头下立式热虹吸再沸器出口的汽化率以及再沸器运行的稳定性,结果见表1。可以看出,静压头在2600mm以上均能满足本立式热虹吸再沸器出口汽化率不超过20%的要求,同时静压头在2600mm以上时本立式热虹吸再沸器能稳定运行。故对于本案例而言,正常液位的静压头定为3000mm,从而确定了再沸器的安装高度。

表1 静压头与再沸器汽化率的对应关系

3.3.2 循环回路压降分析

据3.2.3提及的设计原则,本立式热虹吸再沸器入口管线管径定为DN100、出口管线管径为DN300,当静压头为3000mm时,本再沸器循环回路各部分压降计算结果为:入口管线压降4.900kPa、再沸器压降17.068kPa、出口管线压降 3.560kPa,分别占总压降的 19.2%、66.8%、14.0%。可见,立式热虹吸再沸器的入口管路系统压降占总压降的19.2%,与建议的入口管路系统压降占总压降的比例 (20% ~30%)相差不大;出口管路系统压降占总压降的14.0%,与建议的出口管路系统压降占总压降的比例 (10%~20%)相符。综上,本立式热虹吸再沸器的进、出口管路系统设计合理。

3.3.3 不同液位下再沸器性能的校核

考虑到甲醇水分离塔的实际操作情况,分别计算了塔釜处于高液位、正常液位、低液位时本立式热虹吸再沸器的性能,结果见表2。可以看出,不同液位下本再沸器的汽化率、入口ρν2、出口介质流型等工艺指标均可满足要求,同时,计算报告信息栏中显示本再沸器运行稳定。

表2 不同液位下再沸器性能的校核

3.3.4 再沸器总体结构参数

经上述计算与分析,本立式热虹吸再沸器的安装高度、换热管管长、再沸器的进出口管路系统压降等关键参数均已确定,由AspenEDR软件计算获得换热器的主要设备参数,见表3。

表3 立式热虹吸再沸器的主要设备参数

4 结 语

(1)静压头是影响再沸器汽化率的关键,对于甲醇水分离塔立式热虹吸再沸器而言,考虑其工艺特点,需控制再沸器出口汽化率不超过20%。据计算结果,本案例中甲醇水分离塔在正常液位、高液位、低液位时,再沸器出口汽化率分别为15.1%、12.8%、19.0%。

(2)立式热虹吸再沸器进出口管路系统的压降对再沸器的汽化率、运行稳定性等有重要影响,进出口管路系统压降所占总压降的比例需加以控制,否则会造成热虹吸再沸器运行不稳定。据计算结果,本案例中甲醇水分离塔再沸器入口管线管径为100mm,出口管线管径为300mm。

(3)考虑到实际操作情况,校核了甲醇水分离塔塔釜处于高液位、正常液位、低液位时本立式热虹吸再沸器的性能,计算结果显示再沸器的各项工艺指标均能满足要求。

(4)工程设计计算时,需密切关注立式热虹吸再沸器的运行信息,以确保再沸器的稳定运行,否则需调整相关参数。