600kt/a醇氨联产装置单台气化炉带甲醇、合成氨系统运行的研究和实践

2018-12-07者有强

姚 刚,者有强,石 勇

(兖矿新疆煤化工有限公司,新疆乌鲁木齐 830011)

0 引 言

兖矿新疆煤化工有限公司600kt/a醇氨联产装置产能为 300kt/a甲醇、300kt/a合成氨、520kt/a尿素。其中,气化装置采用兖矿集团与华东理工大学共同研发的具有自主知识产权的多喷嘴对置式水煤浆加压气化工艺,配备3台气化炉 (两开一备),单台气化炉投煤量1500t/d。装置于2012年投产,已实现了安全、稳定生产,取得了显著的经济效益和社会效益。

笔者等人于 《600kt/a醇氨联产项目单台气化炉带合成氨、尿素系统运行的研究和实践》一文中,阐述了只有1台气化炉运行的情况下如何实现合成氨、尿素系统的正常运行。近1a来,随着公司生产管理水平的不断提高、工艺技术人员对装置工艺特点的深入了解及各种情况下开停车实践经验的积累,在查阅相关资料并反复对比论证后,我们又提出一个大胆的设想——单台气化炉能不能同时带甲醇系统、合成氨系统运行?如果这种生产模式能够实现,装置运行的灵活度将进一步提升,主要可带来如下两方面的好处:①在只运行1台气化炉且尿素系统又不具备开车投产条件的情况下,可以用单台气化炉带甲醇系统、合成氨系统运行,尽可能保证工艺流程的畅通,待第2台气化炉投料后,可迅速并气加量,节约开车时间,避免大量原料气的放空损失;②全系统开车过程中,如第1台气化炉投料并气正常后,第2台气化炉由于种种原因不能实现接续,需要延迟较长时间才具备并气条件的情况下,我们就可以先用单台气化炉打通甲醇系统和合成氨系统,流程打通过程中出现的各类工艺、设备问题可提前处理,待第2台气化炉并气后,就只剩下一个加量的过程,从而在较短时间内就可恢复双炉满负荷运行。

经分析,实现单台气化炉带甲醇、合成氨双系统运行的关键在于如何保证变换催化剂尤其是甲醇变换催化剂床层不超温。甲醇变换系统采用配气流程,部分水煤气不经过变换炉参与变换反应,用以调配工艺气中的CO含量,因此,甲醇变换催化剂床层的空速比合成氨变换系统更小,更容易出现催化剂床层超温的情况,如果再碰上甲醇变换催化剂更新,因催化剂初期活性较好,其操作难度将更大。

1 600kt/a醇氨联产装置工艺流程简介

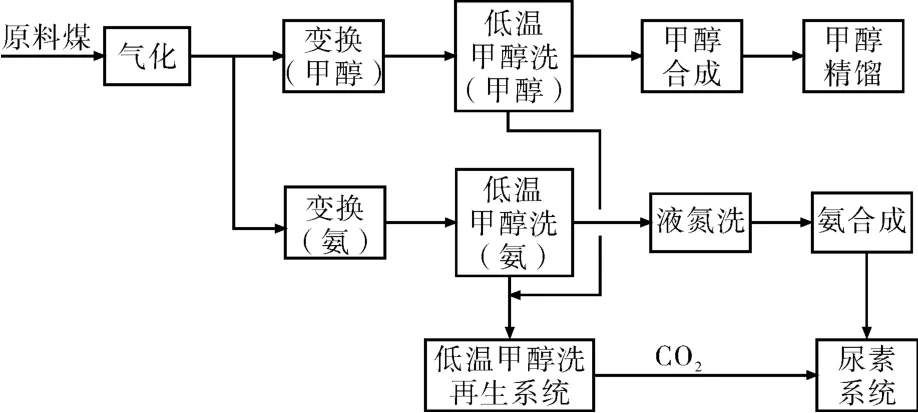

兖矿新疆煤化工有限公司600kt/a醇氨联产装置以新疆本地低硫煤为原料,水煤浆在气化炉内被纯氧部分氧化生成水煤气,水煤气经洗涤除尘后送至变换工段。变换工段分为2套系统:一套为甲醇变换系统,即气化工段来的水煤气中的部分CO与水蒸气反应生成H2和CO2,通过配碳、低温甲醇洗洗涤,最终将合成气中的氢碳比调节至2.05~2.15后送至甲醇合成系统;另一套是合成氨变换系统,即气化工段来的水煤气中的CO与水蒸气分别经过中温变换炉、低温变换炉,将CO全部转化为H2和CO2,再经过低温甲醇洗和液氮洗洗涤、配氮,最终将合成气中的氢氮比调节至3∶1后送至氨合成系统。600kt/a醇氨联产装置工艺流程框图见图1。

图1 600kt/a醇氨联产装置工艺流程框图

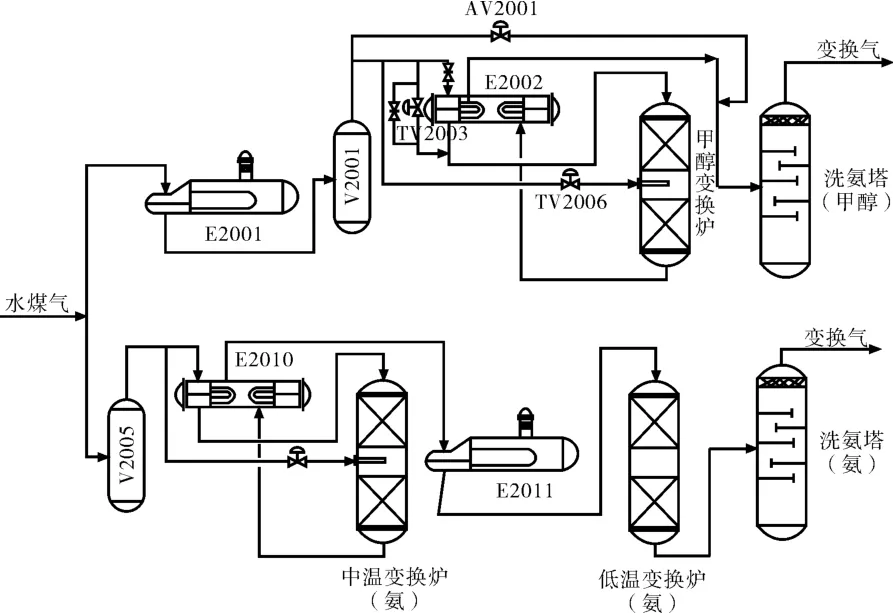

甲醇变换系统采用部分变换工艺:气化工段来的水煤气分为3股,第1股水煤气直接进入甲醇系统变换炉,CO与水蒸气在变换催化剂的作用下发生反应生成H2和CO2;第2股水煤气进入甲醇系统变换炉中部,用于激冷 (调节变换炉下层温度);第3股水煤气不经变换炉,通过调节其流量使出变换工段的变换气中CO含量约为20.9%(体积分数),之后变换气送低温甲醇洗工段。

合成氨变换系统采用中变串低变耐硫变换工艺:气化工段来的水煤气依次经过中温变换炉和低温变换炉,在耐硫变换催化剂的作用下发生变换反应,将CO全部变换成H2和CO2,出口变换气送低温甲醇洗工段、液氮洗工段。

600kt/a醇氨联产装置变换系统工艺流程见图2。

图2 醇氨联产装置变换系统工艺流程简图

变换催化剂装填及使用情况:甲醇系统变换炉装填宽温耐硫变换催化剂51.5m3,使用时间5个月 (截至投稿时,下同),为催化剂使用初期;合成氨系统中温变换炉装填催化剂55.7m3、使用时间3年5个月,低温变换炉装填宽温耐硫变换催化剂40.6m3、使用时间5年2个月,即合成氨变换系统2炉催化剂处于使用后期 (合成氨变换催化剂一般4~5a更换1次)。

2 单台气化炉带甲醇、合成氨系统运行的实践

实践表明,在单台气化炉高负荷运行的情况下,通过合理分配气量,可满足甲醇系统变换炉、合成氨系统变换炉的最小空速要求,保证变换炉不超温,甲醇系统、合成氨系统 (简称双系统)可低负荷运行。针对此种运行模式,公司采取了如下调控措施。

2.1 热电工段

设计负荷下,220t/h的煤粉锅炉两开一备。在单台气化炉带双系统运行生产模式下,视后系统蒸汽使用情况,2台煤粉锅炉的负荷均控制在175~190t/h。

2.2 气化工段

单台气化炉设计投煤量1500t/d,设计压力6.5MPa。单台气化炉带双系统运行模式下,气化炉负荷提至90%~95%,系统压力保持在6.2MPa,氧煤比为485m3/m3左右,所产水煤气中有效气 (CO+H2)含量为79%、CH4含量为500×10-6、CO2含量为19%;同时,单台气化炉带双系统运行模式下,我们务必保证水煤浆浓度、粘度稳定,以免影响水煤气量而导致变换炉超温。

2.3 变换工段

变换工段是单台气化炉带双系统运行模式下的关键操作工序,主要通过提高甲醇系统变换炉空速及降低甲醇系统变换炉入口温度来维持甲醇变换催化剂床层温度的稳定,具体操作措施如下。

(1)甲醇变换系统接气时,为保证甲醇变换催化剂床层有足够的空速,以有效移出变换反应热,可先将甲醇系统变换炉调控CO含量的自动调节阀 (AV2001)关闭,以增大通过甲醇系统变换炉的水煤气量,维持变换炉内较高的空速,待变换炉催化剂床层温度稳定后再缓慢开启AV2001,适当配入一定量的CO(实践表明,在保证变换炉不超温的前提下,适合本装置的AV2001开度在10%左右)。

(2)要调节甲醇系统变换炉的入口温度,可通过开大甲醇系统变换炉入口温度调节阀(TV2003)及旁路阀,减少进入甲醇系统变换炉的水煤气与出口变换气的换热量来达到降低变换炉入口温度的目的,进而达到降低催化剂床层温度的目的。

(3)甲醇系统变换炉入口温度调节阀(TV2003)及旁路阀全开后,若炉温仍然偏高或呈上涨趋势,可逐渐关小水煤气进入蒸汽过热器/中温换热器 (E2002)的手动阀 (最小关至总阀位的1/5左右),减少进入 E2002的水煤气量,降低变换炉入口温度。

(4)甲醇系统变换炉下层催化剂超温时,可通过微开激冷线阀 (TV2006)进行降温,注意其开度不宜过大,以免造成变换炉上层催化剂床层空速过小而超温。

(5)对于合成氨变换系统来说,由于所有水煤气全部通过变换炉,空速较大,炉温容易控制,因此水煤气量要尽量加至甲醇变换系统,以提高甲醇变换系统的操作弹性。

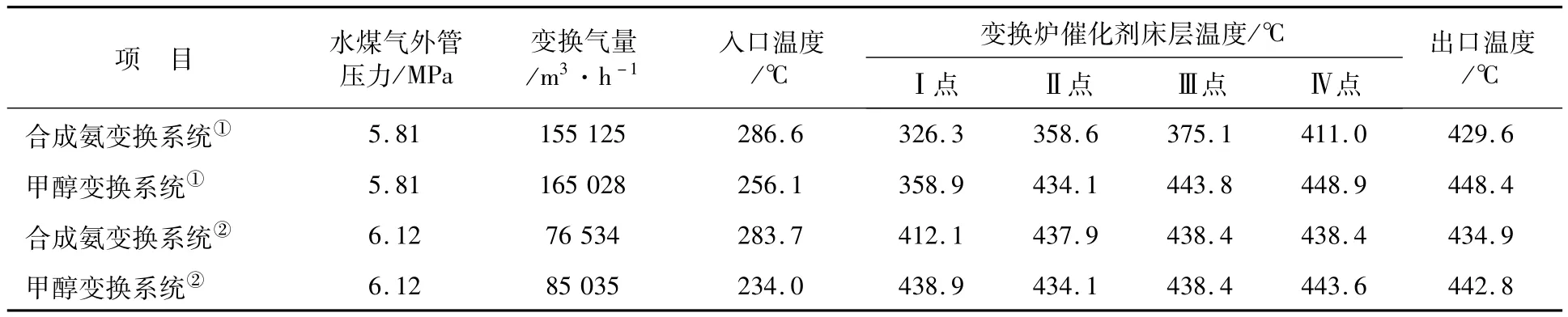

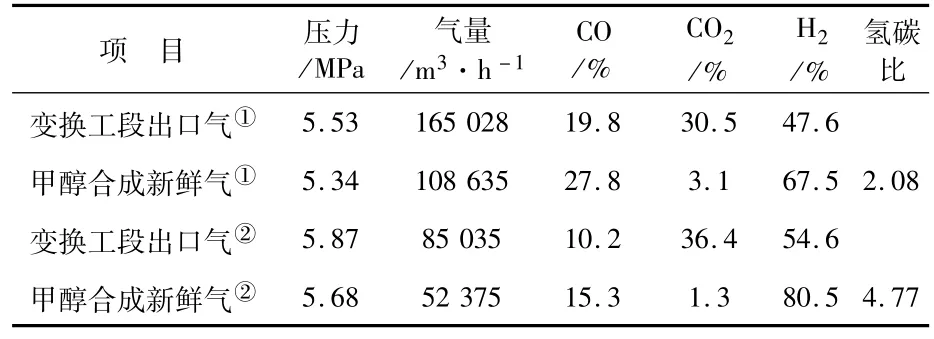

截至投稿,单台气化炉带双系统运行在我公司已成功实践多次,其与2台气化炉带双系统运行工况下变换系统主要运行参数的对比见表1。

表1 不同运行工况下变换系统主要运行参数的对比

3 不足之处

3.1 甲醇合成系统操作难度大

甲醇变换系统接气后,为控制甲醇系统变换炉炉温,首先,在一段操作时间内CO含量自动调节副线阀 (AV2001)开度较小,变换工段出口气体中CO含量降至10%左右 (正常值为20%);其次,由于入甲醇变换系统的水煤气量小,变换气经过低温甲醇洗系统洗涤后,合成气中CO2含量少,会导致甲醇合成系统入口新鲜气氢碳比由正常的2.05~2.15升至4~5(见表2),入口新鲜气氢碳比失调造成甲醇合成系统中H2累积和系统压力升高,需间歇放空维持其运行。

表2 不同运行工况下的气体指标

3.2 液氮洗工段及氮洗塔液位较难控制

单台气化炉高负荷运行时,整个合成氨系统压力较高,液氮洗工段压力最高达到5.9MPa左右,其与高压氮气 (6.1MPa)的压差仅为0.2MPa左右,液氮洗工段的洗涤氮量变小,冷量减少,氮洗塔液位较难控制,需精心操作。

3.3 尿素系统未能实现连续造粒

单台气化炉带甲醇系统、合成氨系统运行,为维持尿素系统造粒,我们采取了如下措施提高CO2解吸量:① 在保证甲醇变换催化剂床层不超温的前提下,尽量增加氨合成系统的气量,以增加进入低温甲醇洗系统的CO2量;②调整进入甲醇洗涤塔Ⅰ (隶属合成氨系统)和甲醇洗涤塔Ⅱ (隶属甲醇系统)脱硫段的富甲醇流量,即在保证2台主洗塔出口净化气中硫含量不超标的前提下,减少进入2台主洗塔脱硫段的富甲醇流量,以增加进入CO2解吸塔的富CO2甲醇流量;③增加进CO2解吸塔循环气闪蒸罐Ⅰ含硫富甲醇的流量,同时加大CO2解吸塔顶部回流富甲醇的流量,减少CO2解吸塔顶部富CO2甲醇进H2S浓缩塔的流量。

通过上述优化调整,CO2解吸塔的解吸量得到提高,即提高了进尿素系统的原料CO2气量,但由于各系统负荷平衡不确定性因素较多,如各车间操作人员业务水平、前后工段协调配合等问题,尿素系统仍然未能实现连续造粒。此外,CO2汽提法尿素装置运行负荷需在70%以上的常规要求 (主要是为了保证CO2汽提塔的正常工作,否则会带来一系列不良后果)也是制约单台气化炉带甲醇系统、合成氨系统及尿素系统运行的重要因素。

4 取得的成效

实际生产中,若受形势所迫,出现了单台气化炉带甲醇系统、合成氨系统运行的情况,一般持续时间为几个小时或者十几个小时,最多不超过2d,生产条件具备了,就会恢复双炉双系统运行。单台气化炉带甲醇系统、合成氨系统运行虽存在一些不足,但也取得了一定的成效,具体如下。

(1)该运行模式创新了生产操作,突破了工艺设计的限制,为600kt/a醇氨联产装置探索出了一种全新的运行模式,大大增加了系统调整的灵活性,提高了系统抗风险的能力。

(2)新疆地域环境特殊,冬季气温低,冬季停车装置防冻工作异常艰难,而该运行模式下仅需1台气化炉即可维持双系统的低负荷运行,从而可极大地减轻冬季全厂生产装置防冻工作的难度。

(3)实践表明,该运行模式可将系统中存在的问题提前暴露、提前处理,从而可缩短系统开车时间12~24h,并大大减少开停车过程中原料气的放空,节能减排效益明显。

5 结束语

综上,单台气化炉带甲醇、合成氨双系统运行在我公司已成功实践多次,虽然再带尿素系统连续造粒的运行模式由于CO2气量平衡方面的原因不太成功 (尿素系统未能实现连续造粒),但单台气化炉带甲醇系统、合成氨系统及尿素系统的生产实践还是为业内提供了有益的参考与借鉴。关于此种生产模式下CO2气量的平衡问题,仍有优化提升的空间,也正是我们下一步努力的方向,相信在不久的将来,我们就会创出单台气化炉同时带甲醇系统、合成氨系统和尿素系统运行的操作法。