520kt/a中颗粒尿素装置成品粒子冷却器应用小结

2018-12-07郭文龙

张 龙,郭文龙

(山西阳煤丰喜泉稷能源有限公司,山西稷山 043200)

0 引 言

目前颗粒尿素的造粒工艺主要有传统的高塔喷淋造粒工艺和流化床大颗粒造粒工艺2种。无论哪种造粒工艺,最终产品的温度是生产中一个重要的质量控制指标,温度过高,会导致尿素颗粒产品在包装、储存和运输的过程中产生板结、粉化、粘袋和包装袋发硬变脆等现象,造成产品外观质量下降,既给产品包装运输带来困难,又影响了尿素产品的销售,甚至遭到用户的投诉,给企业效益和品牌形象造成负面影响。因此,选择合适的产品冷却工艺对成品质量保障至关重要。山西阳煤丰喜泉稷能源有限公司 (以下简称丰喜泉稷)520kt/a尿素装置采用高塔喷淋造粒工艺生产中颗粒尿素,夏季成品粒子温度达70~75℃,同时由于冷却过程产生大量粉尘,准备增设塔顶粉尘回收装置,即原造粒系统的设计已经无法满足成品粒子的冷却需求,尿素装置成品粒子冷却系统改造势在必行。为此,我们对尿素粒子流化床冷却技术和Solex粒子冷却技术进行了调研和综合分析比较。

1 尿素粒子冷却方案分析与对比

1.1 流化床冷却器简介及其技术特点

起初,我们主要考虑的是传统的流化床冷却器。流化床冷却器用空气作为冷却介质,尿素颗粒在流化状态下与空气接触,利用空气和成品颗粒的温差进行冷却;流化空气由风机提供,因尿素颗粒呈流化状态,冷却过程会产生大量粉尘,需增设粉尘回收 (旋风分离或湿法洗涤)装置和引风机;另外,为满足夏季湿热天气下能够生产合格产品,需增设空气除湿设备。总之,尿素粒子流化床冷却工艺具有设备多、流程长、装置占地面积大、操作维修复杂、动力消耗高等先天性缺陷。如今,随着能源价格的节节攀升,节能减排、降本增效越来越受到尿素企业的重视,其固有缺点的逐渐暴露使得尿素企业对流化床冷却器的使用变得非常慎重。

1.2 Solex尿素板冷器简介及其技术特点

丰喜泉稷在对周边技术领先的大型尿素装置产品冷却工艺进行考察和学习时,了解到河南心连心3300t/d中颗粒尿素装置、江苏灵谷化工2400t/d小颗粒尿素装置、安徽昊源400kt/a小颗粒尿素装置均采用了Solex尿素板冷器,因此着重对该工艺装置进行了调研和冷却方案评估。

加拿大Solex尿素板冷器是一种使用冷却水对产品进行间壁换热的装置,该技术将颗粒物料的密相输送原理、板式传热技术和精确的粉体传热模拟软件创新性地结合在一起。密相输送原理是Jenike和Johansen于19世纪60年代发现的,他们建立了固体粒子的特征理论并预见它们的流动能力,使得箱体和筒仓可被设计用于自由下料并可避免产生死区和架桥。典型的密相输送仓有垂直筒仓和下料锥,当有少量物料从密相输送仓内通过时,仓内的所有物料就会发生整体流动。为了达到均一的冷却效果,物料必须以均匀的速度通过冷却器的整个横截面;为了达到密相输送,必须在换热器的底部安装可以提供均匀流动的下料装置。如此一来,底部稳定而均匀的流动可使物料均一地通过冷却器的整个横截面。

Solex尿素板冷器的传热板组由一组立式传热板片组成,尿素颗粒从传热板片间均匀可控地自上而下依靠重力缓慢通过,当冷却水从传热板内通道自下而上流过时,通过热传导方式对传热板间的尿素颗粒进行冷却。Solex尿素板冷器由进料仓、传热板组、下料装置、控制系统4个部分组成。尿素颗粒从设备顶部进入进料仓,经进料仓均匀分布进入传热板板间通道,冷却水在传热板间流动,尿素颗粒的热量通过板壁传递,由冷却水移走,达到冷却目的;尿素颗粒在立式平行放置的板片之间缓慢下降,以适当的停留时间实现最佳的出料温度。在Solex尿素板冷器中,尿素颗粒缓慢、可控地流动,有效地防止了产品颗粒的磨损和破碎,可从根本上保证尿素产品颗粒的完整性和温度的均匀性,消除结疤、结块现象,保证最佳产品质量。

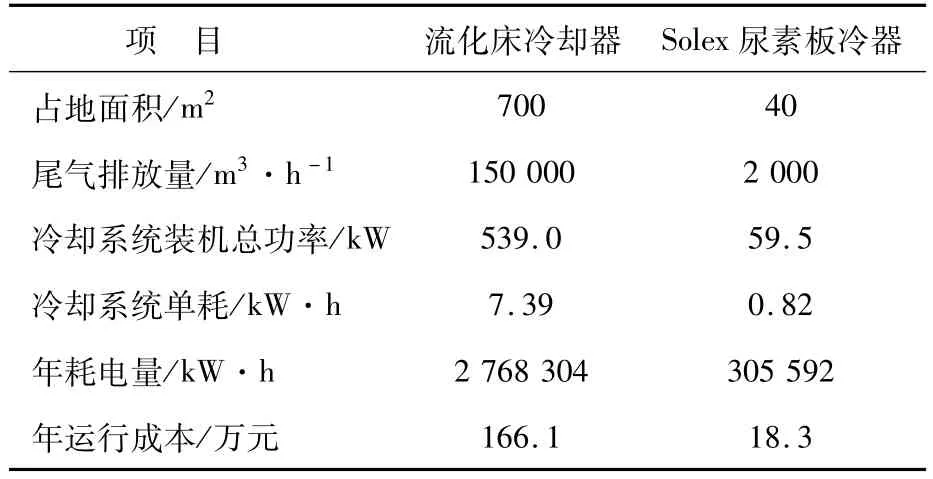

1.3 2种冷却方案的技术经济分析

Solex尿素板冷器技术与流化床冷却器技术的最大不同是不需要动设备,只要1台Solex尿素板冷器即可满足工艺要求。2种冷却技术方案在相同的尿素产量 (1750t/d)、相同的进料温度(75℃)、相同的出料温度 (<50℃)、相同的年运行时间 (每年的 4—10月高温季节,共5136h)条件下,其技术经济指标的对比见表1。

表1 2种冷却方案的技术经济指标对比

相较于流化床冷却器,Solex尿素板冷器具有如下特点。

(1)设计简单,无转动部件,维修成本低,相同产量及工况下,年运行成本较流化床冷却器低147.8万元,节能89%,降本增效效果十分明显。

(2)尾气排放量大幅降低,且由于使用循环水冷却而不是采用气体作为冷媒,粉尘排放量小,无需使用气体处理设备,减排效果明显。

(3)现场无噪音污染。

(4)设备少、流程短,设备结构紧凑、占地面积小,安装成本低,其投资只有流化床冷却器的80%,非常适合改造项目。

2 改造后的工艺流程

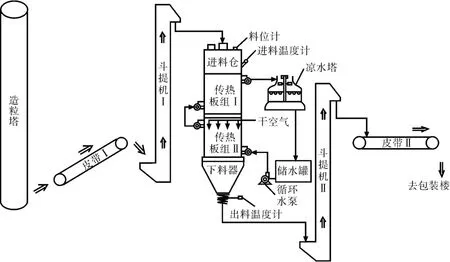

经调研和综合比较,丰喜泉稷决定采用Solex尿素板冷器技术对尿素装置成品粒子冷却系统进行改造,即在不改动现有流程的基础上,利用1#栈桥和2#栈桥边的空地进行Solex尿素板冷器的布置。改造后的尿素粒子冷却系统流程如图1所示。

图1 改造后尿素粒子冷却系统流程简图

物料流程:造粒塔集料斗收集的尿素进入皮带Ⅰ,皮带Ⅰ将尿素运送到斗提机Ⅰ,斗提机Ⅰ将尿素提升至Solex粒子冷却器,粒子冷却到50℃以下后排至斗提机Ⅱ,再经过斗提机Ⅱ提送至皮带Ⅱ,通过皮带Ⅱ输送至包装楼。

冷却水流程:冷却水经循环水泵加压后进入粒子冷却器的传热板内,与物料进行间壁式换热,换热后的热水进入凉水塔进行冷却。

环境空气流程:环境空气经过离心风机加压后进入粒子冷却器与物料进行接触,利用其载湿功能将物料冷却过程中产生的湿气带走,防止换热板内尿素粒子结露和结块。

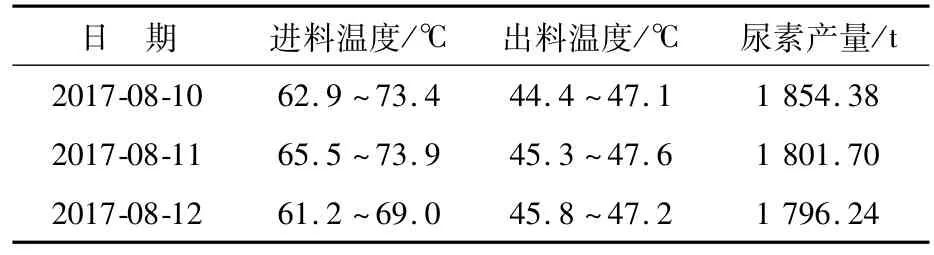

3 Solex粒子冷却器在丰喜泉稷的应用情况

Solex尿素粒子冷却器技改项目于2017年4月开始施工,2017年7月下旬开始调试并投用,其72h运行考核数据见表2。可以看出,尿素粒子冷却系统改造后,尿素日产量平均1800t(相较于2016年同期尿素日产量1720t提高了80t),尿素粒子出料温度由改造前的近75℃降至改造后的50℃以下,尿素成品未出现结块严重、粘袋、称量不准的现象,为高温季节尿素装置的连续、稳定生产提供了保障。

表2 Solex尿素粒子冷却器72h运行考核数据

4 Solex粒子冷却器在化肥行业的应用情况

Solex粒子冷却器最初由加拿大Cominco化肥公司研制,后成立Bulkflow公司以推广该技术,现已更名为Solex。自30年前Solex粒子冷却器第一次成功应用于尿素行业以来,目前已有超过1000台Solex粒子冷却器服务于全球固体粒子换热领域。Solex粒子冷却器因循环水间壁换热所具有的先天优势,被众多涉及到粉体或颗粒冷却的领域所选用,如化肥、纯碱、化学制品、聚合物、矿物质、干化污泥等领域,其中化肥行业已有超过300台Solex粒子冷却器被用于大颗粒尿素、小颗粒尿素、复合肥、磷肥、钾肥和硝酸铵等生产装置。在国内化肥行业,四川美丰、华鲁恒升、河南心连心、晋城二化、重庆建峰、江苏灵谷等企业在其生产装置中均采用了Solex粒子冷却技术,目前有100多台Solex粒子冷却器在役,整体运行状况良好。

5 结束语

目前,国内尿素企业的压力主要是生产成本高、节能减排任务重、环保要求苛刻等,所以大多数尿素生产企业希望进行扩产挖潜改造而不是另建新厂,而改扩建时必须考虑减少或消除气体及粉尘排放、提高产品质量、满足扩产的处理能力和空间需求、降低操作维护成本等问题。丰喜泉稷尿素成品冷却系统的成功运行经验表明,Solex尿素板冷器可作为尿素成品粒子冷却系统改造的优选方案,可为夏季高温时节尿素装置的连续、稳定、优质生产提供有力保障。