合成氨装置开车操作优化小结

2018-12-07王爱民林美玲曲洪昌廖晓兵

王爱民,林美玲,钱 浩,曲洪昌,廖晓兵,刘 峰

(中石油塔里木油田分公司塔西南炼油化工厂,新疆泽普 844804)

塔西南化肥厂200kt/a合成氨装置采用美国Kellogg公司的低能耗、加压催化转化工艺生产合成气,装置设计产能为600t/d合成氨。

2014年底,因为需要保民生 (用天然气),合成氨装置开始进行冬季停工,2015年春季检修和复工开车,直至2017年7月装置全面停工,连续3a保持冬季停工 (2017年除外,当年7月停工)、来年春季检修和全面复工的局面。在这3a合成氨装置的重启过程中,通过合理安排开车步骤、统筹好各环节的交叉作业,并对一些操作参数进行优化,在保证开车过程中各工序一次开车成功的同时,达到了节能减排、降耗增效、安全环保的目的。现对合成氨装置开车过程中各工段的操作优化进行总结。

1 转化系统操作优化

1.1 盘管的保护

为保证设备的长周期运行,开车过程中要注意对转化炉对流段换热盘管进行保护。合成氨装置在短停、大修后重启过程中,尤其要注意对对流二段 (工艺空气预热段)和对流四段 (天然气预热段)换热管的保护。在以往的大修过程中发现,二段炉空气分布器状态不是太好,原因可能是:在开车或较低负荷下运行时,空气盘管气量少,气体流速不均匀,以及空压机跳车后,为保证脱碳系统再沸器不超压而减少了保护盘管的蒸汽量,造成对流二段气量忽高忽低。为此,从保护设备角度考虑认为对流二段的保护蒸汽一定不能少,而对于脱碳系统再沸器超压的问题,可采取减少进入脱碳系统的气量、关闭再沸器连通阀等措施予以控制,重点是一定要保护好对流二段的盘管。

开车过程中,对流四段烟气经常超温,当对流四段盘管在烟气温度达到400℃时,我们采取了通部分天然气对盘管进行保护的措施;当后序工段需要解决问题、开车时间延后时,则对这部分保护气体进行回收。但经实践及论证,回收的这部分气体因温度较高,易造成仪表元件损坏,需要进一步地改造,综合各方面的因素考虑,最终我们对对流四段盘管保护气体没有进行进一步地回收利用。

在开车过程中,对流五段锅炉给水容易发生汽化,曾因汽包液位低触发全厂联锁停车。有条件的话开车过程中可以开高压锅炉给水泵透平,但我厂高压锅炉给水泵透平出现故障,故采取了加大锅炉间断排污、其余盘管多投保护气的措施,以减少烟气的热量,同时将汽包液位控制得高一些,并注意任何时候都不能将其上水阀开得太小。

1.2 蒸汽温度和压力的控制

在合成氨装置开车过程中,为避免蒸汽消耗过多,在合成冷冻系统开车之前,将高压蒸汽压力控制在8.0MPa以内 (正常生产时为12.5 MPa),且必须保证过热蒸汽温度高于460℃、中压蒸汽温度高于380℃,如此既可满足空压机的需求,也能节能降耗。

复工开车过程中,合成冷冻系统运行正常后,尿素装置才能开车;短停或者合成冷冻系统有问题时,尿素装置可以先开车,辅锅烟气温度在任何时候都保证不超过900℃;同时,复工开车过程中,要合理调节蒸汽系统,交叉作业,以保护设备为前提。

1.3 一段炉、二段炉温度的控制

由于转化系统开车时后工序尚处于准备及正在开车阶段,系统负荷较低,此时一段炉温度控制得低一些,这样既能保证一段炉的转化反应,又可节省燃料气,且转化管壁温也低。二段炉可适当多加些空气,提高二段炉废热锅炉 (101-C)的产汽量以减轻辅锅的负荷,降低消耗的同时减轻一段炉的负荷,又可满足对二段炉出口甲烷转化率的要求。

1.4 水碳比的控制

在开车阶段或装置负荷较低时,水碳比一般控制得较高;当情况许可时 (如后续系统已产氨或尿素装置已开车),则提高系统负荷和压力,控制适当的水碳比 (稍低一些),避免高水碳比造成转化系统压降大、燃料气消耗多和余热利用率低等现象,即高水碳比不利于降低系统能耗和热量的回收利用。

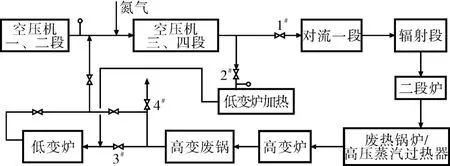

1.5 优化低变系统升温程序

在复工开车的过程中,先将一段炉、二段炉、高变炉、低变炉一起串起来整体升温 (如图1),当一段炉升温至420℃左右、由氮气切换为蒸汽升温时,再将低变炉进行单独升温,室内外人员切换阀门时须配合好,通过开关图1中1#、2#、3#、4#阀门即可利用空气压缩机三、四段出气对低变炉进行单独升温还原。

图1 转化及低变系统升温流程简图

1.6 配原料气烧嘴的优化操作

在一段炉温度达到650~680℃时,开始进行配原料气的工作,现场人员要将一段炉内72个烧嘴全部点燃,但每个烧嘴阀门不能全开,这是由于此时一段炉的负荷低,每一根转化管的进气不均匀,如此可防止炉管局部过热现象的发生;调整每个烧嘴风门的开度和4个大风门的挡板开度,控制一段炉整体温差在20℃以下。

2 脱碳系统操作优化

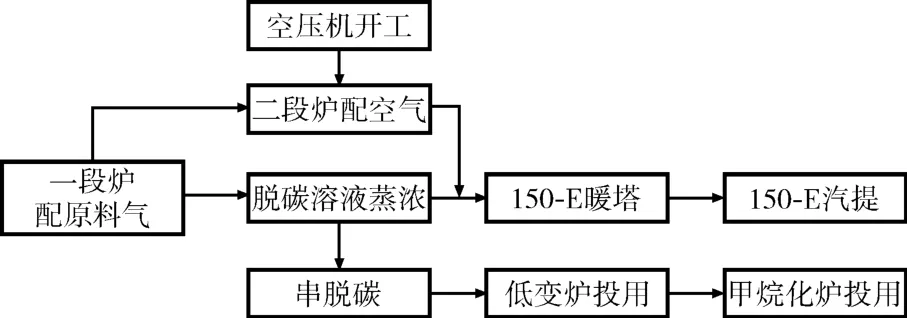

2.1 汽提塔提前开车

脱碳系统是我厂合成氨装置生产的瓶颈环节,在装置复工开车时,需要提前5d进行脱碳系统的水洗、热洗、进液、静态钒化 (48h)、动态钒化 (72h),脱碳系统导气之前系统负荷要达到75%~80%,碳酸钾的浓度要达到27%以上,加之节能环保压力,为此,我厂对脱碳系统采取了新的操作流程 (如图2):一段炉配完原料气就进行脱碳溶液的蒸浓,即二段炉配空气和脱碳溶液蒸浓同时进行;将脱碳塔塔前部分放空气用于脱碳溶液的蒸浓,使放空气体得到回收利用;汽提塔 (150-E)提前开车。脱碳系统采取新的操作流程后,在交替作业的同时几个开车步骤同时进行,从而大大缩短了系统的开车时间。

图2 脱碳系统汽提塔提前开车流程优化示意

2.2 脱碳溶液蒸浓和放空气回收利用

对脱碳吸收塔塔前放空气进行回收利用,在以往开车过程中,我厂脱碳系统还不具备导气条件。2015年4月复工开车过程中,由于空压机临时需要检修,而前系统负荷没有全部退出,于是尝试对脱碳系统前的放空气进行回收利用,用于对脱碳溶液提前进行蒸浓,如此不仅节省了大量的燃烧气,还避免了放空气排放至大气,节能又环保;同时,脱碳药剂——碳酸钾的消耗也大幅降低,以前最多的一年脱碳药剂添加量达到了60t,而近几年每年控制在20t以内。

2.3 再生塔上塔液位的建立

再生塔 (102-E)上塔液位不能过早建立正常,防止因脱碳热量不足导致上塔水流入下塔继而造成脱碳溶液被稀释,而且下塔液位高又会使再生热量更加不足而形成恶性循环。应待闪蒸槽(132-F)投用的时候,再进一步建立再生塔液位,启动CO2再生塔急冷泵 (116-J),打开补水阀,建立再生塔上塔物料循环。

2.4 闪蒸槽 (132-F)的投用

CO2再生塔喷射器蒸汽发生器 (111-C)管侧通蒸汽,壳侧通精制水,用这样的方式加强对111-C管束的保护。当系统负荷达75%~80%,脱碳溶液总钾浓度在27%以上时,开始投用闪蒸槽 (132-F),自L4逐级投用 [溶液通过溢流挡板在132-F内依次通过4个串联的内部隔间,每个隔间内的溶液均通过一个导淋送到苯菲尔溶液贮槽 (114-F),气体出口处设有除沫器;由蒸汽作介质的闪蒸槽喷射器 (132-L1~L4)用于逐渐降低每个隔间的压力,使蒸汽从溶液中部分闪蒸出来并使其冷却,以将热量返回至再生塔],132-F的液位最好控制得低一些,40%左右为宜。

2.5 再生塔下塔液位的控制

串脱碳系统时,再生塔下塔液位最好控制在50%以下 (20%左右最好)。脱碳系统投运初期热量不太足,随着脱碳系统负荷不断增大,热量会逐渐增大,而再生塔下塔液位也会不断上涨,一定要避免脱碳系统导气时再生塔下塔液位过高,否则易使再生热量不足而出现液泛现象。

2.6 系统温度的控制

(1)低变炉出口/锅炉给水换热器 (106-C)出口工艺气温度控制得低些,防止工艺气带入水量过多,脱碳溶液浓度降低。

(2)稍提高贫液温度,以提高出吸收塔工艺气的温度。

2.7 系统压力的控制

可适当提高系统压力,减少工艺气带入水量,并尽早开启水力透平及其工艺冷凝液汽提系统,以利节能降耗;同时,适当提高系统压力可减少对吸收塔液位控制阀 (LV-4A/4B)的冲刷,避免曾多次出现的LV-4A/4B关闭不严而需在线处理的事件,以免影响系统平稳运行。

2.8 密封冲洗水改进

贫液泵开启后,将脱碳泵内密封水改为脱碳溶液,避免脱碳溶液被稀释而影响开车进度。

2.9 甲烷化炉入口换热器 (172-C)的投用

甲烷化炉入口换热器 (172-C)的投用跟脱碳系统CO2再生塔喷射器蒸汽发生器 (111-C)的投用是一样的,一定要早准备、早预热,使其暖透、暖好,投用前要缓慢操作,防止冷热不均而损坏设备、耽误时间及增加消耗。

2.10 脱碳系统过滤器清洗

脱碳系统导气后,系统负荷不能快速提升,使负荷维持在80%~90%一段时间,待脱碳系统运行正常后再投用低变炉 (以保护低变催化剂);而脱碳系统此阶段需加大补液过滤器、116-J过滤器、机械过滤器、在线过滤器、油滤机的清洗频次,及时将前系统带来的杂质用加强过滤的方法予以清除,保证脱碳溶液的清洁度,再及时添加脱碳所需的药剂。

3 合成冷冻系统操作优化

按照操作规程对氨合成塔进行升温,氨合成塔升温和开车的过程中,注意合成气氢氮比的控制,升温阶段宜控制合成气中H2含量高一些,转入正常生产时氢氮比宜控制在2.8左右。氨合成塔升温过程中氨回收系统做好置换并建立循环,当氨合成塔转入正常生产后即投用氨回收系统,将弛放气回收到一段炉内以节省燃料气。

在组合式氨冷器 (120-C)引氨、建立液位时需控制氨冷凝器 (127-C)温度的变化,避免引氨速率过快,否则会导致127-C骤热骤冷而遭到损坏。

4 压缩机组操作优化

TT阀是控制做功蒸汽通向蒸汽透平的阀门,蒸汽透平驱动的压缩机开车时,合成气压缩机(103-J)在转速达9675r/min之前,由现场操作人员用手轮进行控制,现场慢慢打开TT阀,给透平通蒸汽,使压缩机逐渐升速至最小可控转速,TT阀全开后,逐渐将现场操作转为室内操作,压缩机的升速由调速器控制TT阀的开度,而现场操作人员需将TT阀开到最大后回旋几圈,避免发生TT阀卡涩的事故,以及若发生压缩机组联锁跳车出现TT阀卡涩/不动作引发系统操作弹性范围降低等一系列不良后果。

氨压缩机 (105-J)提转速过程一定要缓慢,及时查看其高压缸密封油压差,若阀位开度在80%以上,则缓慢升速,避免发生压缩机联锁跳车事故。105-J正常运转后,系统负荷较低时,其防喘振阀不能关得太小、转速不能降得太低,两者之间要协调好,避免机组发生喘振而损坏设备。

空压机 (101-J)转速升至8761r/min时,需对其防喘振阀 (HV-23、FV-4)进行复位,才能将其升至正常转速,否则防喘振阀不起作用(即使室内人员调整,而现场实际上没有动作),势必导致101-J做无用功。

5 结 语

(1)合成氨装置在开车过程中及较低负荷运行时,要合理统筹,安排好交叉作业。

(2)汽提塔提前开车和脱碳溶液蒸浓同时进行,脱碳系统导气平稳后再投用低变炉,脱碳系统各过滤设备加大清洗频次,确保脱碳溶液的清洁度。

(3)及时回收放空气,在开车过程中对各工艺操作参数进行优化,以利节能降耗。

(4)开车过程中要分工明确、各司其职,把握开车过程中事故处理原则,防止事态扩大。

总之,2015—2017年每年春季合成氨装置重启过程中,我厂通过合理安排开车步骤、统筹好各环节的交叉作业、对一些操作及参数控制进行优化、加大脱碳系统过滤设备清洗频次,复工开车都实现了一次成功,氨合成塔运行正常后,轻负荷运行2~3d,之后视生产状况加至满负荷运行,不仅整个开车过程顺利,而且达到了节能减排、降耗增效的目的,为今后进一步优化复工开车操作打下了坚实的基础,也可为业内合成氨装置的开车操作提供一点参考与借鉴。