核电站大修机组反应堆厂房一氧化碳浓度异常分析与控制

2018-12-06赵朝阳赵从华陈伦道

赵朝阳,赵从华,陈伦道

( 辽宁红沿河核电有限公司,辽宁 大连 116000)

标准状况下,一氧化碳(CO)为无色无臭、无刺激性的易燃易爆有毒气体。CO相对分子质量为28.01,微溶于水,溶于乙醇、苯等多种有机溶剂;其与空气混合能形成爆炸性混合物,遇明火、高热能引起燃烧和爆炸,空气混合爆炸极限为12.5%~74.0%。人员作业过程中长期反复接触CO,可能会导致其进入人体并与血液中的血红蛋白结合(相对于氧气),造成人体组织缺氧而导致人员中毒[1-5]。

目前国内核电站机组常见的堆型为法国法马通M310及其国产化改进型号CRP1000及ACPR1000、法国CP1000、美国AP1000以及自主研发的华龙一号,所有堆型均设计有反应堆厂房,该厂房为核电站核燃料反应及其一回路冷却剂循环系统设备布置厂房。机组正常运行期间,核电站反应堆厂房为负压封闭状态,其内部系统介质及相关物项无CO气体或产生CO气体的反应。

2017年4月,辽宁红沿河核电站某台机组大修期间,反应堆厂房首次开启后测得其氧气(O2)浓度(为18.3%)低报警,进一步使用多功能气体检测仪测量发现,反应堆厂房内CO气体的浓度为100~130 ppm(1 ppm=1×10-6),超过了我国《工作场所有害因素职业接触限值 第1部分:化学有害因素》(GBZ 2.1—2007)国家标准中规定的限值,即CO气体8 h时间加权平均容许浓度为20 mg/m3(相当于16 ppm),存在人员中毒的风险,不满足人员现场作业环境的要求。红沿河核电站通过中广核经验反馈系统将该问题反馈至集团内其他核电站,最终发现所有正在运行的机组通过采取管线测量反应堆厂房内气体中CO浓度均出现超标现象,但是正在大修期间的机组反应堆厂房内气体中未测出CO气体。为此,有必要对该核电站反应堆厂房CO气体浓度异常的原因进行分析,并提出有针对性的安全控制措施。

1 核电站反应堆厂房产生一氧化碳气体的原因分析

1. 1 反应堆厂房状态分析

以红沿河核电站CPR1000机组为例,核电站反应堆厂房又称安全壳,是一个带有准球形穹顶的圆柱形预应力钢筋混凝土结构,地面高度约60 m,直径约37 m,内部体积约为49 400 m3。该机组功率运行期间,反应堆厂房处于负压封闭状态,安全壳连续通风系统正常投运实现反应堆厂房空气内部循环,环境温度为40℃左右,一回路冷却系统温度为300℃左右。该机组大修期间,机组从反应堆功率运行模式降至余热排出系统冷却停堆模式后,安全壳换气通风系统投运,反应堆厂房与外界进行正常气体交换,实现环境温度和外界一致。

根据反应堆厂房状态设置分析,反应堆厂房在机组功率运行时CO气体浓度异常超标的原因可能为:机组功率运行期间,高温环境状态下,反应堆厂房内物质进行理化反应产生CO,并在封闭空间内长时间积累导致的。

1. 2 反应堆厂房内一氧化碳产生机理的调查

核电站反应堆厂房内部主要有核燃料反应堆和其他一回路主要设备以及部分专设安全系统和核辅助系统设备,相关系统主要介质为水和润滑油,没有系统使用CO为介质。根据核电站发电原理分析,机组功率运行期间,反应堆厂房内系统正常运行没有产生CO气体的反应,因此不存在反应堆厂房内系统泄漏或正常反应产生CO中间产物导致空气中CO浓度增加的原因。

根据CO气体理化性质分析可知,含碳物质经过不完全燃烧或受热分解后会产生CO气体[6]。通过调查分析反应堆厂房内各类材料物质,发现其中转动设备及阀门使用的润滑油、脂,高温管道保温棉,厂房内使用的油漆及电缆为反应堆厂房内主要受热会分解的物质,这些物质在高温环境下受热缓慢分解可能产生CO气体[7]。

1. 3 反应堆厂房内物质受热分解试验

1.3.1 试验样品

本次试验样品为红沿河核电站反应堆厂房内使用的6类润滑油、脂以及耐辐照玻璃保温棉、油漆。

1.3.2 试验工具

本次试验使用工具包括加热器、多功能测量仪表Drager—X-am2500、温枪、钢板、气体采样瓶、气体含量分析仪Dgilent Technologies 789A等。

1.3.3 试验方法

本次反应堆厂房内物质的受热分解(燃烧)试验分为4组:第一组为保温棉受热分解试验;第二组为6类润滑油、脂受热分解试验;第三组为6类油漆受热分解试验;第四组为电缆受热分析试验。

试验人员采用加热器加热钢板至300℃左右,模拟机组功率运行期间反应堆厂房内可能达到的最高温度。试验期间分别将4组试验样品放在高温钢板上,并通过测温枪持续测量钢板温度,使用加热器持续加热且控制温度在300℃左右,使用多功能测量仪表测量其周围空气中CO浓度,使用气体采样瓶收集气体并使用气体含量分析仪Dgilent Technologies 789A进行气体含量分析。

1.3.4 试验数据

第一组试验,反应堆厂房内使用的保温棉在高温受热情况下未分解产生CO气体,其试验结果见表1。

表1 第一组试验样品高温受热情况下产生的CO气体浓度

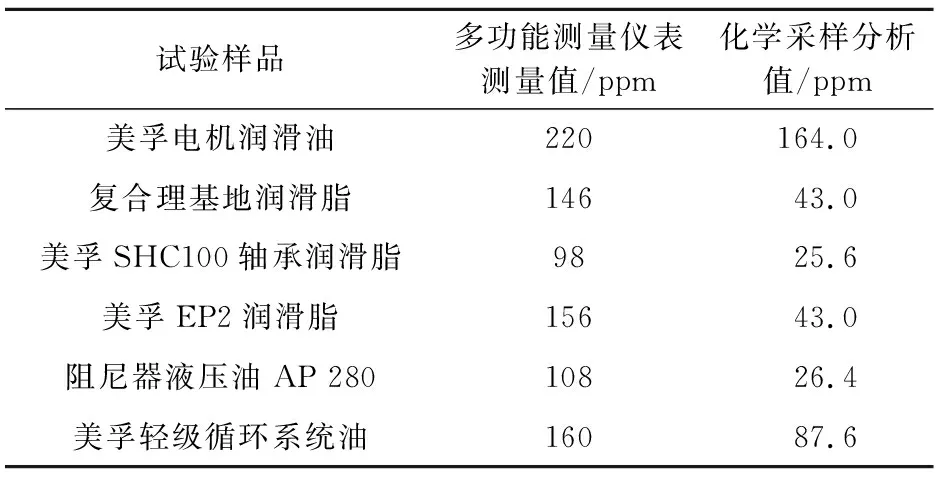

第二组试验,反应堆厂房内使用的6类润滑油、脂在高温受热情况下都会分解产生CO气体,其试验结果见表2。

表2 第二组试验样品高温受热情况下产生的CO气体浓度

第三组试验,反应堆厂房内使用的6类油漆在高温受热情况下未分解产生CO气体,其试验结果见表3。

表3 第三组试验样品高温受热情况下产生的CO气体浓度

第四组试验,反应堆厂房内使用的电缆在高温受热情况下未分解产生CO气体,其试验结果见表4。

由于取样点、测量点及试验空间为非密封性的,因此以上试验测量数据仅可作为定性分析的依据。

表4 第四组试验样品高温受热情况下产生的CO气体浓度

1. 4 反应堆厂房内产生一氧化碳气体的原因

上述第二组试验样品的6类润滑油、脂均由基础油和添加剂组成。基础油大部分都是矿物基础油(约占95%以上),化学成分主要是高沸点、高分子量烃类和非烃类混合物,其组成一般为烷烃(直链、支链、多支链)、环烷烃(单环、双环、多环)、芳烃(单环芳烃、多环芳烃)、环烷基芳烃及其他非烃类化合物。烃类化学物质在高温条件下会发生热裂解反应,CO气体是烃类化学物质热裂解反应的副产物之一[8]。

通过对润滑油(脂)的来源进行调查以及机组大修期间对反应堆厂房的排查,确认一回路系统反应堆冷却剂泵的电机正常运行时会挥发出微量的油气及部分设备的润滑油、脂在高温环境下的受热分解。

根据理论分析及试验结果判断,核电站机组功率运行期间,反应堆厂房内产生CO气体的原因为:在高温环境下,一回路系统反应堆冷却剂泵的电机正常运行时挥发的微量油气及部分设备的润滑油、脂会受热分解;同时,机组功率运行期间反应堆厂房处于微负压封闭状态,导致反应堆厂房内CO气体长期聚积使其浓度增加。

2 反应堆厂房一氧化碳气体浓度异常的安全控制

2.1 反应堆厂房一氧化碳气体浓度异常安全控制标准

我国《工作场所有害因素职业接触限值 第1部分:化学有害因素》(GBZ 2.1—2007)标准中规定:作业场所CO气体8 h时间加权平均容许浓度(PC-TWA)为20 mg/m3(相当于16 ppm),短时间接触容许浓度(PC-STEL)为30 mg/m3(相当于24 ppm);即使当日的PC-TWA符合要求时,PC-STEL也不应超过其规定限值;当接触浓度超过PC-TWA、达到PC-STEL水平时,一次持续接触时间不应超过15min,每个工作日接触次数不应超过4次,相继接触的间隔时间不应短于60 min。此外,我国《呼吸防护用品的选择、使用与维护》(GB/T 18664—2002)标准中规定:CO气体立即危及生命和健康浓度(IDLH)为1 700 mg/m3(相当于1 500 ppm)。国外对工作场所CO气体浓度限值也有一定的规定,如法国电力公司(EDF)规定工作场所CO气体浓度的控制限值为25 ppm。

由于核电机组大修期间,在安全壳换气通风系统投运前,有部分工作需要在反应堆厂房内进行,因此可能存在人员接触CO气体环境进行作业的情况。根据法规规定和不同浓度CO气体对人体健康的影响,本文制定了核电站反应堆厂房CO气体浓度异常情况的安全控制标准,见表5。

表5 核电站反应堆厂房CO气体浓度异常情况的安全控制标准

2.2 通过投运安全壳内大气监测系统扫气回路来降低一氧化碳气体的浓度

安全壳内大气监测系统具有对反应堆厂房内大气进行小风量清洗,并使排气经高效过滤器和碘吸附器过滤后通过烟囱排出,实现对安全壳大气的间断性更新的功能。因此,核电站机组大修前可以通过投运安全壳内大气监测系统扫气回路来降低反应堆厂房内CO气体的浓度,满足现场作业要求。

核电站《运行技术规范》中规定:机组在功率运行模式下,为了恢复安全壳内氧气含量,安全壳内大气监测系统扫气回路投用时间不得大于50 h/a,总共投用时间不得大于180 h/a。因此,在投运安全壳内大气监测系统扫气回路降低CO气体浓度时需要严格控制投用时间。根据安全壳内大气监测系统扫气回路流量及反应堆厂房气体总量,通过建立数学模型[9]可得到反应堆厂房CO气体初始浓度与安全壳内大气监测系统扫气回路投用时间的关系式,用于计算出反应堆厂房CO气体不同初始浓度下使用安全壳内大气监测系统扫气回路吹扫CO气体所需要的时间。

反应堆厂房CO气体初始浓度与安全壳内大气监测系统扫气回路投用时间的关系式为

CgQdt-CQdt=V0dc

(1)

微积分求解得:

(2)

式中:Q为安全壳内大气监测系统扫气流量(m3/h);Cg为大气中CO气体初始浓度(ppm,即10-6);C0为安全壳内CO气体初始浓度(ppm,即10-6);T为安全壳内大气监测系统扫气回路投用时间(h);V0为安全壳的体积(m3);C为排出CO气体浓度(ppm,即10-6);Cz为扫气结束后CO气体浓度(ppm,即10-6)。

根据核电站反应堆厂房CO气体浓度异常情况的安全控制标准(见表5),要求反应堆厂房作业环境CO气体浓度小于16 ppm,因此Cz取16×10-6(16 ppm);其他参数取值为:Q=1 500 m3/h,Cg=0(0 ppm),V0=49 400 m3。采用计算机软件可模拟出安全壳内CO气体初始浓度C0与安全壳内大气监测系统扫气回路投用时间T之间的关系曲线,见图1。

图1 安全壳内CO气体初始浓度C0与安全壳内大 气监测系统扫气回路投用时间T之间的关系曲线Fig.1 Curve of the relationship between the initial CO concentration C0 in the containment and the operation time T of the scavenging air loop of the atmospheric monitoring system in the containment

由于建立数学模型时假设反应堆厂房内初始与新进CO气体均匀混合,但实际情况是安全壳内大气监测系统吹扫前期CO气体浓度降低速率大,随着CO气体浓度降低,CO气体浓度降低速率减小,说明安全壳内大气监测系统扫气回路排放CO气体浓度前期较高,后续逐渐降低,因此通过数学模型计算出的安全壳内大气监测系统扫气回路吹扫CO气体的理论投用时间会大于实际需要的投用时间。而在实际工作中,安全壳内大气监测系统扫气回路吹扫CO气体时按照理论投用时间进行控制,时间裕量可以为后续工作的有序开展提供有力保障。

3 结论与建议

(1) 针对核电站大修机组反应堆厂房CO气体浓度异常问题,本文通过物质受热分解试验及CO气体产生机理的分析,最终确定核电站反应堆厂房CO气体浓度异常的原因为:在高温环境下,反应堆冷却剂泵的电机正常运行时挥发的微量油气及部分设备的润滑油、脂受热分解产生了CO气体;同时,核电站机组功率运行期间,反应堆厂房处于微负压封闭状态,导致反应堆厂房内CO气体长期聚积而使其浓度升高。

(2) 核电站反应堆厂房发生CO气体职业健康有害因素,严重影响了核电站机组正常检修工作,本文制定了核电站反应堆厂房CO气体浓度异常情况的安全控制标准和通过建立安全壳内大气监测系统降低CO气体浓度的理论研究模型,从源头上解决了核电站反应堆厂房CO气体职业健康有害因素在核电机组大修期间对检修工作人员的伤害。但本文仅对核电站反应堆厂房CO气体浓度异常情况进行了初步分析探讨,还希望国内外核电站安全管理工作者地行更深入的研究,以提出更加合理的安全管控对策。