聚丙烯阻隔抑爆材料的制备与阻燃性能研究

2018-12-06邢志祥李锦春

张 新,张 鑫,吴 洁,邢志祥,李锦春

(1.常州大学环境与安全工程学院,江苏 常州 213164;2.常州大学材料科学与工程学院,江苏 常州 213164)

油料作为一类重要的民生和战略物资,广泛地应用于我们的日常生产生活中,但油料在运输和储存过程中易受到静电、碰撞等外界能量的干扰引起燃烧与爆炸[1],其储存和运输过程中的安全性一直是世界各国研究的重大课题。20世纪90年代我国阻隔抑爆材料开始从军用向民用领域推广[2]。2005年国家安全生产监督管理总局颁布了《汽车加油(气)站轻质燃油和液化石油气汽车罐车用阻隔抑爆储罐技术要求》(AQ 3001—2005)[3]。传统的阻隔抑爆材料包括金属类和非金属类材料,其中金属类材料主要是铝合金材料[4],但其在使用过程中易受溶剂腐蚀,产生碎渣并堵塞进油口[5];常见的非金属类材料主要有陶瓷材料、聚氨酯材料等[6],陶瓷材料脆性大、耐冲击能力低、易碎,聚氨酯材料易受油品冲刷,导致静电事故[7],且聚氨酯类高分子材料在汽油中会发生溶胀现象[8],长时间浸泡后与燃油可能会发生相互作用。Baena等[9]探究了45℃条件下高密度聚乙烯高分子材料与不同乙醇含量的生物乙醇汽油的相容性;Labri等[10]探究了车用生物乙醇汽油与几种常见高分子聚合物材料的相容性,结果表明高分子聚合物材料在乙醇汽油这类极性溶剂中会发生溶胀,从而降低了材料的性能。

在实际使用过程中,非金属类高分子材料具有比传统金属类材料更轻、耐腐蚀且可装填异形罐体等优势[11],但针对高分子材料易溶胀的问题,可以考虑通过对其进行改性,以提高材料的耐溶剂性,缓解材料在溶剂中的溶胀程度,改善材料与溶剂之间的相容性[12]。聚丙烯(Polypropylene,PP)是一种常见的高分子材料,属于半结晶的热塑性塑料,为五大通用塑料中最轻的一种,价廉易得,具有优良的力学性能、绝缘性和耐化学药品性等特点[13]。鉴于此,本文拟采用改性方法制备一种多孔聚丙烯阻隔抑爆材料,并与多孔铝合金阻隔抑爆材料进行了对比,论证两者在阻燃抑爆方面的性能,以期为其实际应用与推广提供依据。

1 材料与方法

1. 1 试验材料

试验材料:聚丙烯(PP),熔融指数为30 g/10 min的共聚PP;阻燃剂(十溴二苯乙烷);抗氧剂;抗静电剂;多孔铝合金(EA)阻隔抑爆材料,密度为30 kg/m3。

1. 2 试验装置

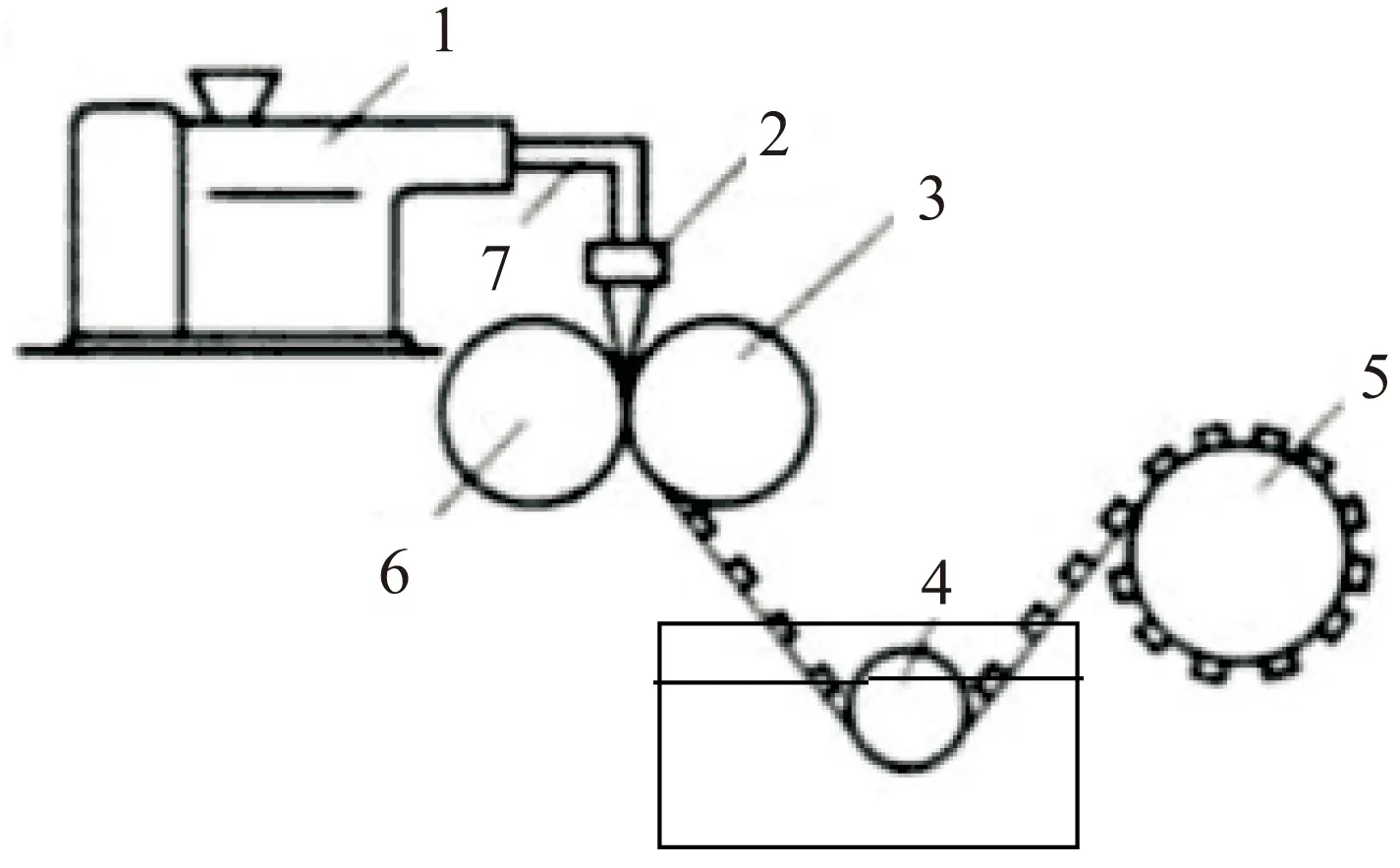

聚丙烯阻隔抑爆材料成型所需的设备主要包括挤出机、喷丝头、导引轮、冷却池、收卷装置、熔融通道,如图1所示。

图1 熔融挤出喷丝成型机设备示意图Fig.1 Equipment diagram of the extruding machine 1.挤出机;2.喷丝头;3,6.导引轮;4.冷却池;5.收卷装置; 7.熔融通道

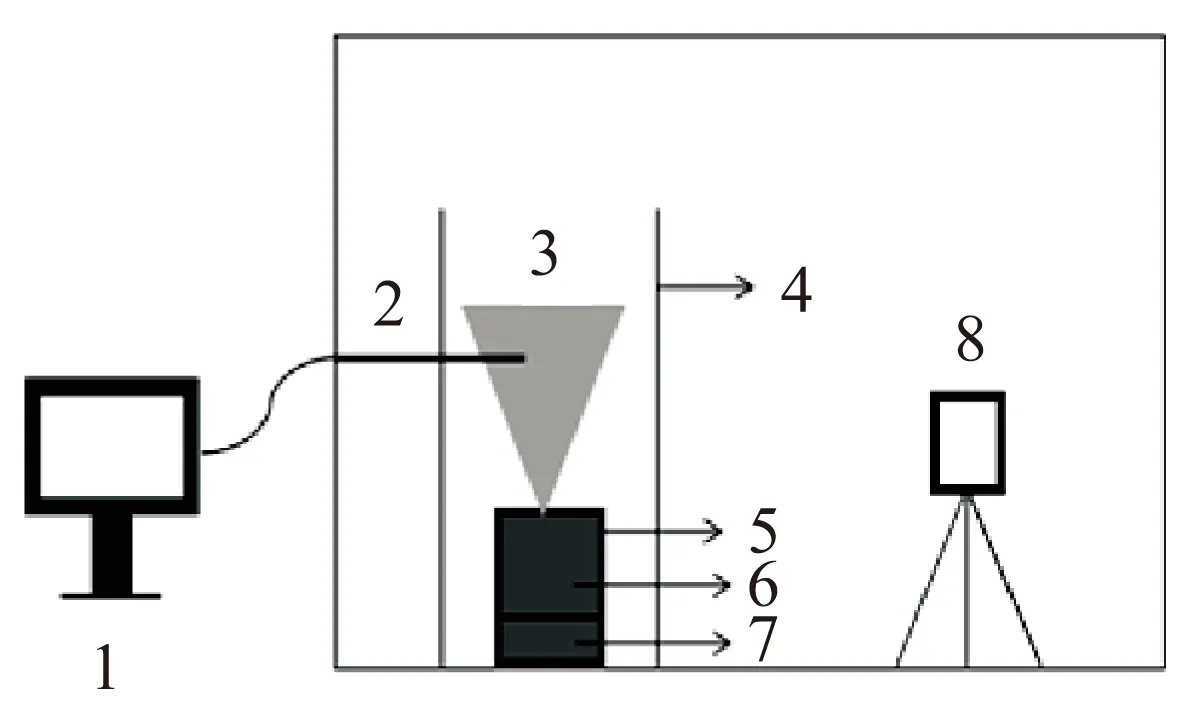

烟气探测设备主要包括计算机系统、红外热成像系统、烟气探头、玻璃罩、汽油储罐等,如图2所示。

图2 烟气探测设备示意图Fig.2 Schematic diagram of the smoke-detection device 1.计算机系统;2.烟气探头;3.烟气;4.玻璃罩;5.汽油储罐; 6.阻隔抑爆材料;7.92#车用汽油;8.红外热成像系统

1. 3 试验材料的制备

聚丙烯阻隔抑爆材料的制备过程主要包括以下步骤:

(1) 原材料除水处理:聚丙烯属于一种常见的水敏感性工程树脂,将其置于普通存放环境中极易吸收空气中的水分。在工程塑料成型加工过程中,水分会产生一些不利影响,包括制品难以加工成型、机械性能差、测试拉伸强度数据不准确等问题。为了避免水分对材料成型加工产生的不利影响,确保材料的性能不受水分影响,本次试验前对所有原材料进行了干燥除水处理,即将聚丙烯、炭黑母粒、阻燃母粒等原材料分装后放置于70℃的真空烘箱中连续干燥24 h,待用。

(2) 材料制备与加工:按照试验设定的配比,先将干燥后的聚丙烯和各类添加剂混合均匀后加入到双螺杆挤出机中,将挤出材料牵引成丝,材料的加工温度设置为一段190℃、二段195℃、三段200℃、四段200℃、五段200℃、机头205℃,双螺杆转速设置为250 r/min;然后将挤出的材料经流动水冷却后直接用造粒机制成母粒材料,并在70℃的真空烘箱中持续干燥24 h;最后采用熔融挤出喷丝的方式将阻隔抑爆材料母粒加工成具有多孔形状的聚丙烯阻隔抑爆材料。

1. 4 试验方法

试验按照20 kg/m3、30 kg/m3、40 kg/m3、50 kg/m3的填充密度,将制备的新型聚丙烯(PP)阻隔抑爆材料均匀填充在汽油储罐内部,各加入10 mL 92#车用汽油,密封待用;按照50 kg/m3的填充密度以及留空率不大于8%的要求,将多孔铝合金(EA)阻隔抑爆材料均匀填充在汽油储罐内部,加入10 mL 92#车用汽油,密封待用。

将填充阻隔抑爆材料后的油罐置于玻璃罩内,将烟气分析仪探头置于油罐上方,点燃油罐内的汽油,并用计算机系统和红外热成像系统记录材料的燃烧过程。

1. 5 测试与表征

1.5.1 材料极限氧指数(LOI)的测试

采用南京江宁分析仪器厂的HC-2型氧指数测定仪按照《塑料——用氧指数法测定燃烧行为第二部分:室温试验》(GB/T 2406.2—2009)标准中的方法测定聚丙烯材料的极限氧指数(LOI)。

1.5.2 材料垂直燃烧等级(UL-94)的测试

采用南京江宁分析仪器厂的CZF-3型水平垂直燃烧测定仪按照《塑料——燃烧性能的测定:水平法和垂直法》(GB/T 2408—2008)标准中的方法测定聚丙烯材料的垂直燃烧等级(UL-94)。

1.5.3 材料燃烧过程中烟气成分分析

采用德国MRU NOVA PLUS烟气分析仪测定聚丙烯材料燃烧过程中NOx、SO2等气体的含量,并对烟气温度、环境温度、可燃气体泄漏等多个参数进行实时监测。

1.5.4 材料燃烧温度的红外热成像图谱分析

采用Fluke FTIR红外热成像仪实时监测火灾过程中的燃烧产物,并通过光电红外探测器将物体发热部分辐射的功率信号转换成电信号后,成像装置一一对应地模拟出物体表面温度的空间分布,最后经系统处理,形成图像视频信号。

1.5.5 材料燃烧后表面形貌的显微测定

采用深圳赛克SK2010型显微系统对聚丙烯阻隔抑爆材料和铝合金阻隔抑爆材料燃烧后的表面形貌进行观察与分析。

2 结果与分析

2.1 阻燃剂含量对聚丙烯阻隔抑爆材料阻燃性能的影响

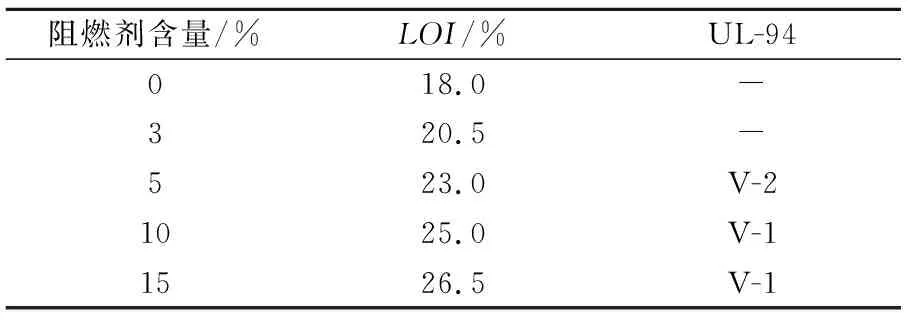

为了提高聚丙烯阻隔抑爆材料的阻燃性能,在其加工过程中添加了一定含量的十溴二苯乙烷阻燃剂以及其他功能助剂,表1为添加不同含量的阻燃剂对聚丙烯阻隔抑爆材料阻燃性能的影响。

由表1可知:随着阻燃剂含量的增加,聚丙烯阻隔抑爆材料的阻燃性能随之增强,当阻燃剂添加量为15%时,其极限氧指数(LOI)能达到26.5%,垂直燃烧等级(UL-94)能达到V-1级;但添加的阻燃剂总量超过15%时,阻燃剂易堵住喷丝口,使得聚丙烯阻隔抑爆材料的喷丝阶段比较困难, 因而不利于聚丙烯阻隔抑爆材料的制备。

表1 添加不同含量的阻燃剂对聚丙烯阻隔抑爆材料阻燃性能的影响

2. 2 不同材质阻隔抑爆材料的表面结构分析

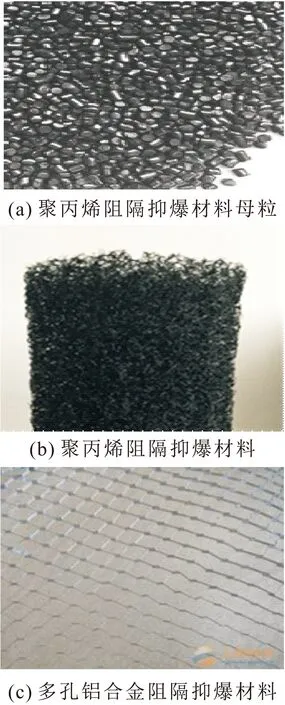

在制备聚丙烯阻隔抑爆材料时,首先按照一定比例将聚丙烯与阻燃剂、抗静电剂等功能助剂混合均匀,在挤出机中制备成聚丙烯阻隔抑爆材料母粒[见图3(a)];然后将聚丙烯阻隔抑爆材料母粒加入到带有喷丝头的挤出机(见图1)中熔融挤出,挤出物在冷却池中冷却,并在导引轮的牵引下,缓慢地在捆束机中捆束成型,形成蓬松均匀的聚丙烯阻隔抑爆材料[见图3(b)]。图3(c)为传统的多孔铝合金阻隔抑爆材料。

图3 不同材质阻隔抑爆材料的表面结构对比Fig.3 Comparison of the surface structure of different explosion-proof materials

2.3 聚丙烯阻隔抑爆材料的填充密度对火焰燃烧行为的影响

要实现储油罐的本质安全,不仅要求所填充的阻隔抑爆材料本身具有良好的阻燃性能,可以实现在油品中长时间储存后仍具有阻燃效果,而且不同材质阻隔抑爆材料的填充方式也非常重要。目前经过实践论证燃油箱阻隔抑爆材料的填充方式有两种:完全填充和部分填充。其中,前者具有较大的防护作用,但增加的材料重量和吸附的燃油量也较大;后者减少了材料的使用量和燃油吸附量,但其防护作用也有所下降。本文采用部分填充方式。

试验依据《汽车加油(气)站、轻质燃油和液化石油气汽车罐车用阻隔防爆储罐技术要求》(AQ 3001—2005)[3],按照不同的填充密度对试验油罐填充聚丙烯阻隔抑爆材料,确保留空率小于8%,置换率小于1.1%。按照要求完成阻隔抑爆材料填充后,点燃油罐中的汽油,观察聚丙烯阻隔抑爆材料在不同填充密度下试验油罐中火焰的燃烧情况,其试验结果见图4。

图4 聚丙烯阻隔抑爆材料在不同填充密度下试验油罐 中火焰的燃烧情况Fig.4 Flame combustion in an experimental tank under different filling densities

由图4可见:不同聚丙烯阻隔抑爆材料填充密度下,聚丙烯阻隔抑爆材料均发生了完全燃烧;而聚丙烯阻隔抑爆材料在填充密度为20 kg/m3时,火焰持续时间为293 s,填充密度为30 kg/m3时,火焰持续时间为328 s,填充密度为40 kg/m3时,火焰持续时间为296 s,填充密度为50 kg/m3时,火焰持续时为344 s,同时油罐内汽油没有完全燃烧。可见,随着填充密度的增加,聚丙烯阻隔抑爆材料对火焰的遏制效果越来越明显,但燃烧的时间越来越长;且当填充密度达到50 kg/m3时,聚丙烯阻隔抑爆材料不易被点燃,同时燃烧过程中火焰高度最低;但随着填充密度的增加,聚丙烯阻隔抑爆材料完全燃烧的时间也在增加。

2. 4 聚丙烯阻隔抑爆材料燃烧的烟气成分分析

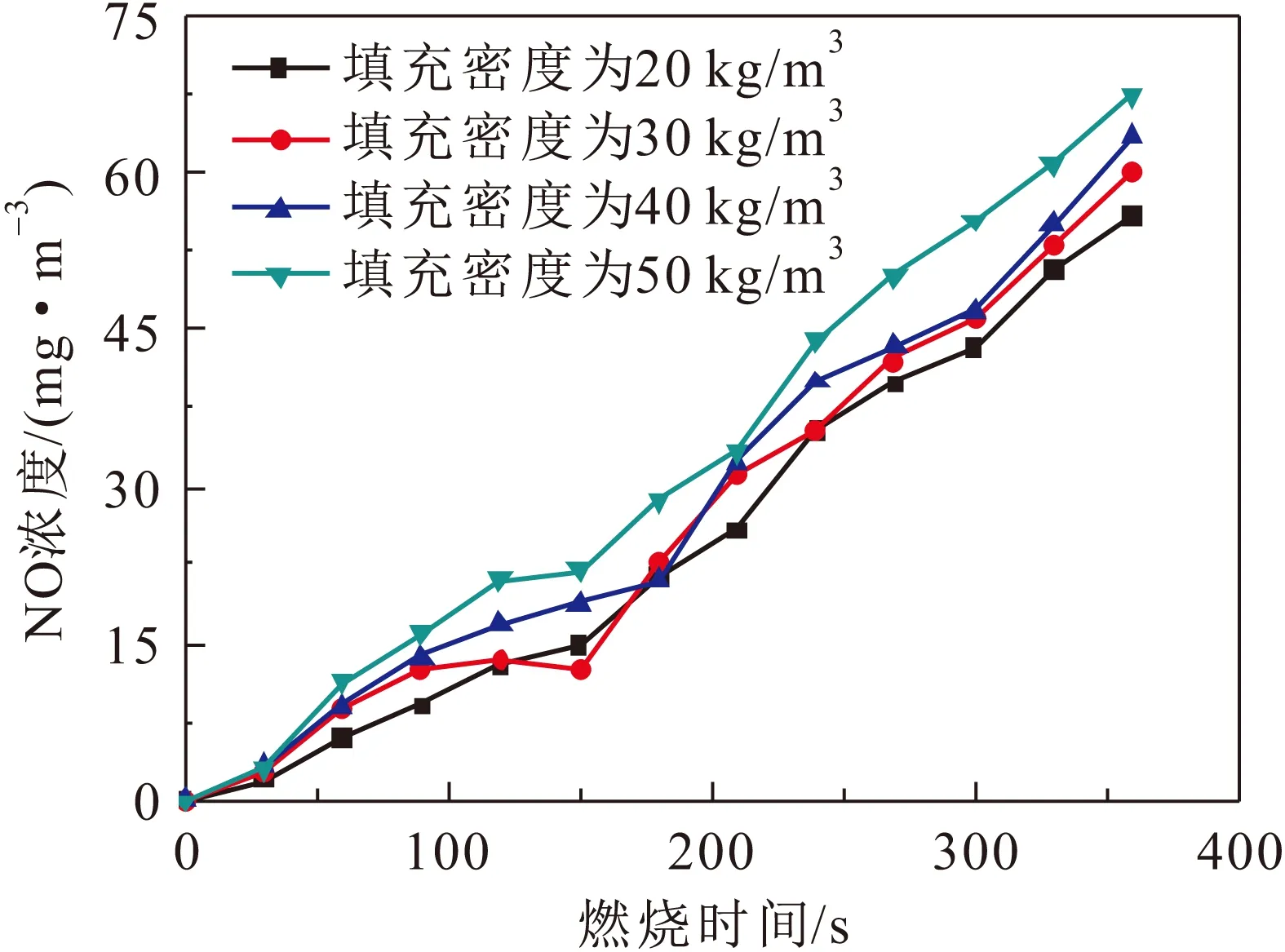

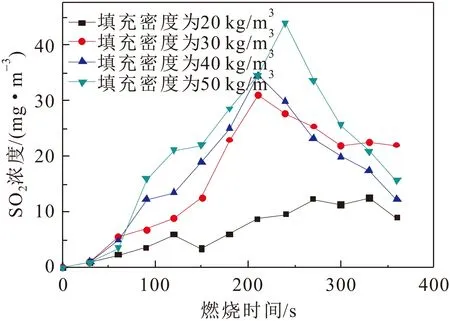

聚丙烯这类阻隔抑爆材料在燃烧的过程中会生成一氧化氮(NO)和二氧化硫(SO2)等各种烟气,本试验采用烟气分析仪收集并分析了聚丙烯阻隔抑爆材料燃烧过程中烟气成分和氧气(O2)的变化,得到不同填充密度下聚丙烯阻隔抑爆材料燃烧过程中O2、NO和SO2浓度的变化情况,见图5、图6和图7。

图5 聚丙烯阻隔抑爆材料燃烧过程中O2浓度的 变化情况Fig.5 Changes of O2 concentration during the combus- tion process of polypropylene material

由图5可见,随着燃烧时间的增加,烟气中O2浓度始终维持在20.6%~21.0%,说明烟气中的O2浓度足以支持聚丙烯阻隔抑爆材料完全燃烧;随着聚丙烯阻隔抑爆材料填充密度的增加,材料燃烧需要的O2越来越多。

图6 聚丙烯阻隔抑爆材料燃烧过程中NO浓度的 变化情况Fig.6 Changes of NO concentration during the combus- tion process of polypropylene material

由图6可见,随着聚丙烯阻隔抑爆材料填充密度的增加,烟气中NO的生成量逐渐增加;300 s之前,聚丙烯阻隔抑爆材料的填充密度对烟气中NO含量的影响不明显,这是因为烟气中NO含量的变化主要与汽油燃烧相关,随着燃烧的持续,会释放出大量的NO;在聚丙烯阻隔抑爆材料填充密度为20 kg/m3的油罐中NO浓度的变化最小,从最初的0 mg/m3增加为13 mg/m3;而在聚丙烯阻隔抑爆材料填充密度分别为30 kg/m3、40 kg/m3和50 kg/m3的油罐中NO浓度的变化都比较明显。

图7 聚丙烯阻隔抑爆材料燃烧过程中SO2浓度的 变化情况Fig.7 Changes of SO2 concentration during the combus- tion process of polypropylene material

由图7可见,随着燃烧时间的增加,烟气中SO2浓度呈现先上升后下降的趋势,且随着填充密度的增加,其变化越来越明显,其中在聚丙烯阻隔抑爆材料填充密度为50 kg/m3的油罐中SO2浓度从0 mg/m3先增加到43.9 mg/m3再减少至15.6 mg/m3,这是因为SO2浓度的变化主要与汽油燃烧相关,由于汽油中含有S元素,燃烧过程中会释放出SO2,且SO2浓度随着汽油的减少而逐渐减少;为保证燃烧过程中O2含量的充足和避免发生不完全燃烧,整个试验是在敞开环境下完成的,因此烟气中SO2浓度呈现先增加后减少的变化趋势。

燃烧烟气中各类气体的成分来源包括材料燃烧和汽油燃烧两部分,且随着燃烧时间的增加,气体成分整体均呈现增加趋势,且随着材料填充密度的增加,其上升趋势越来越明显;而SO2浓度之所以会呈现先升后降的变化趋势,主要是因为这部分SO2可能来自于汽油燃烧,当填充聚丙烯阻隔抑爆材料的油罐内汽油完全燃烧后,油罐内SO2也不再增加。

2.5 不同材质阻隔抑爆材料燃烧温度的红外热成像图谱分析

聚丙烯阻隔抑爆材料在不同填充密度下试验油罐中燃烧温度的红外热成像图谱,见图8。

图8 聚丙烯阻隔抑爆材料在不同填充密度下试验 油罐中燃烧温度的红外热成像图谱Fig.8 Infrared thermal image of the combustion temperature of polypropylene material in the experiment tanks with different filling density

由图8可见,随着聚丙烯阻隔抑爆材料填充密度的逐渐增加,火焰达到同一燃烧状态所用的时间逐渐延长,与20 kg/m3的填充密度相比,同一时刻填充密度为30 kg/m3的油罐中聚丙烯阻隔抑爆材料燃烧时火焰高度降低,燃烧时间延长,火焰在300 s以后才完全熄灭;燃烧时火焰半径较大,燃烧过程中试验油罐内外都保持较高的温度,由于热量的传递,火焰熄灭以后,周围空气的温度依旧很高;随着聚丙烯阻隔抑爆材料填充密度的增加,其对火焰的遏制效果越来越明显,但燃烧的时间越来越长;当填充密度达到50 kg/m3时,聚丙烯阻隔抑爆材料不易被点燃,同时燃烧过程中火焰高度最低,这说明火焰在罐体内的传播受到了一定的阻碍,表明这种新型多孔聚丙烯阻隔抑爆材料具有一定的阻火效果。

铝合金阻隔抑爆材料在填充密度为50 kg/m3时试验油罐中燃烧温度的红外热成像图谱,见图9。

图9 铝合金阻隔抑爆材料在填充密度为50 kg/m3时 试验油罐中燃烧温度的红外热成像图谱Fig.9 Infrared thermal image of the combustion tempera- ture of aluminum alloy material in the experiment tank with the filling density of 50 kg/m3

对比图8和图9可见,铝合金阻隔抑爆材料与聚丙烯阻隔抑爆材料的燃烧情况不同:本试验所用的铝合金阻隔抑爆材料初始点燃时间为45 s,290 s时燃烧最旺盛,整个燃烧持续时间为368 s;而聚丙烯材料经过阻燃改性后,燃烧情况由易燃变为难燃,本试验所用的聚丙烯阻隔抑爆材料初始点燃时间为38 s,248 s时燃烧最旺盛,整个燃烧持续时间为344 s,这说明当填充密度达到一定程度时,聚丙烯阻隔抑爆材料的阻燃性能优异,不亚于不燃的铝合金阻隔抑爆材料。

2.6 不同材质阻隔抑爆材料燃烧后表面形貌的显微分析

相同填充密度下,铝合金阻隔抑爆材料和聚丙烯阻隔抑爆材料燃烧后表面形貌的显微分析结果,见图10。

图10 相同填充密度下两种阻隔抑爆材料燃烧后的 表面形貌Fig.10 Morphology of two explosion-proof materials with the same filling density after combustion

由图10可见,传统的铝合金材质的阻隔抑爆材料燃烧后表面仍保留一定程度原有的疏松结构,而这种结构对于火灾的蔓延及阻隔抑爆有着重要的作用,其原因在于一方面疏松的结构阻碍了能量的传递,起到了阻隔抑爆的效果,另一方面该基体为难燃的金属,因而具有优异的阻燃效果;但聚丙烯材质的阻隔抑爆材料燃烧后表面原有的疏松结构消失,削弱了其阻隔抑爆效果。实际上,通过添加适量的阻燃剂十溴二苯乙烷以及调整其填充密度,聚丙烯材料可以达到与铝合金材料相当的阻隔抑爆效果。

3 结 语

综上试验结果可知,阻隔抑爆材料的材质决定了材料的导热系数,影响了材料的吸能效率,从而影响了材料的阻隔抑爆效果。在整个试验过程中,铝合金阻隔抑爆材料的阻隔抑爆效果略优于聚丙烯阻隔抑爆材料。但铝合金阻隔抑爆材料的成本和耐溶剂侵蚀都不及聚丙烯阻隔抑爆材料,因此在已有聚丙烯阻隔抑爆材料研究的基础上,可通过添加石墨或者金属类助剂,来提高聚丙烯阻隔抑爆材料的导热系数,改善其吸能效果。相信多孔聚丙烯阻隔抑爆材料在阻隔抑爆领域中必将会有更加广泛的应用前景。