24 000 t/a歧化松香酸钾皂装置生产问题及改进

2018-12-05范志磊

范志磊

(金浦投资控股集团有限公司,江苏 南京 210009)

1 装置设计问题及改进

1.1 松香熔融槽

根据原设计要求,松香的熔化和输送流程为:桶装原料松香经人工破桶、破碎后,加入到V301松香熔融槽,熔融槽盘管接热导热油将松香加热融化,经P301松香输送泵送到松香计量槽。

运行一年后出现P301松香输送泵打不上料的问题,经查泵进口管线堵。分析原因为原松香熔融槽,因底部装有加热盘管,出料口据底部约20 cm,松香反复融化沉积在盘管周围,形成软化点较高的“黑松香”,结垢逐渐增多,直至接近出料口位置,未完全融化的松香堵塞了出料口。当即采取定期清理底部“黑松香”、提高导热油温的措施加以缓解,但因底部盘管阻碍,清理工作量大,效果不明显,清理周期为每季度一次。

2011年,第二条线投产,松香需求量增加一倍,熔融槽清理周期已缩短为每月一次,且随着导热油温的升高,松香色相也升高,直接影响了钾皂产品色相指标。

该问题主要是V301松香熔融槽设计不合理,出料口高于槽底不能打空松香,底部设置盘管不利于清理垢物。对此,将V301松香熔融槽底部盘管拆除,将出料口设置在槽底,P301松香输送泵加装过滤网定期清理,至今运转正常,无需清理熔融槽,且导热油温稳定,松香色度稳定。同时,也有企业将熔融槽设计成倒圆锥体,松香不易结垢,但因改造成本过高,没有采纳。

1.2 装置密封性

装置生产的钾皂产品色相稳定在4.5~5.5(Gardner),因下游客户丁苯橡胶公司的技术要求为色相6以内,所以产品能够满足客户需求。后因丁苯橡胶板块产能过剩,开工率降低,产品需求不振,公司开始接ABS塑料客户的钾皂订单,色相指标需调整至2~3。经过多次试验,发现降低色相应做好:提高装置的密封性、控制反应温度、优选原料等工作。设备密封性差,氧化明显,主要影响产品色度[1]。

据周东军对歧化松香和脱氢枞酸在高温下的氧化特性的研究成果,从150 ℃到290 ℃,歧化松香在氧气中色泽变化了11.5#(铁钻色),在空气中色泽变化了5.5#,在氮气中色泽变化了2#,歧化松香在不同气体中升温过程中的色泽变化大小顺序为:在氧气中>在空气中>在氮气中。在氮气下,即使加热到270 ℃,脱氢枞酸含量不同的样品,色泽也没有显著变化,即没有发生氧化反应[2]。

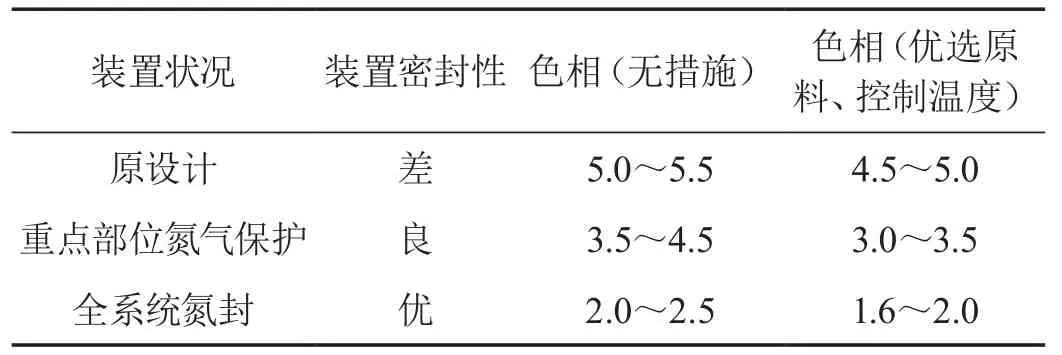

据此,对装置重点部位实施了氮气保护,但因设备密封性不好,氮气消耗量大,同时需配合采取控制温度、优选原料等措施,色相才能稳定在3~4.5,仍然达不到3以下。最终,对全装置进行了氮封改造,配合熔融槽采用氮气压料、歧化釜实施机械密封等措施,色相稳定在1.6~2.5,满足了客户需求(见表1)。

表1 不同装置密封性下的钾皂产品色相

1.3 高浓度产品生产

2012年起,国内橡胶行业大萧条,迫使公司考虑出口钾皂产品,质量分数为25%,50%的产品因运输距离过长,明显不宜出口,只有质量分数为80%的产品才有利可图。在试制过程中,发现因高浓度产品黏度大,现有的皂化釜最高做到质量分数为65%的产品,否则搅拌浆易受力变形损坏。

经与搅拌浆生产厂家沟通,尝试将原单层搅拌器改为多层搅拌器,搅拌效果明显提高,最高可以做到质量分数为75%,否则搅拌器负荷过载。

最后,考虑到搅拌桨在流场中所受力为黏性力和压力,作用在搅拌浆上的扭矩除了剪切力矩还有压力梯度力矩,因此又对多层搅拌器的搅拌浆进行了改造,配合加料方式调整,成功制作出质量分数为80%的产品。

1.4 松香破碎方式

原装置设计无松香破碎单元,一般采用人工破碎方式,即先剪开铁皮剥离后,大锤敲碎,集中装入编织袋待用;第二条线开车后,松香供不应求,现场破碎后直接倒入熔融槽,但工作效率低、人工费用增加。同时,破碎现场伴有粉尘污染且物料浪费严重,熔融槽投料口持续向外散发烟气,装置烟雾报警器频繁报警,气味较重,现场职业卫生检测很难达标。

通过向专家请教,并参考松香类破碎装置,自主制造了一套半自动化破碎装置,通过液压传动在熔融槽投料口上方挤压包装桶,人工取出铁皮并辅助破碎,碎松香自投料口落入熔融槽,投料口上方加装风机。此举减少了松香浪费和粉尘污染,现场气味明显减轻,职业卫生检测达标,劳动生产率得到有效提高。

查询专利得知,熊小强(专利号CN201310050896.X)发明的松香桶开桶破碎机,利用液压传动技术环缝开桶,双刀进行切割,切割效果较理想,生产效率高,每小时能开桶破碎35~40桶,松香破碎粒度均匀,星铁皮可再利用,性能安全可靠,操作方便。

2 生产问题及改进

2.1 主原料松香的选择

目前,我国马尾松、湿地松、思茅松松脂生产的脂松香产品在理化质量指标上都能符合国家标准GB/T8145—2003《脂松香》中制订的产品等级要求。但在实际应用中,湿地松和思茅松松香在生产歧化松香酸钾皂产品中,使用效果不如马尾松松香。

但松脂生产流通环节复杂,为了短期利益,往往会将马尾松脂和湿地松脂

混合收购销售,导致大量的“混合松香”推出市场,由于标准没有树酯酸含量技术要求,使用厂家很难验证所购马尾松松香质量,导致钾皂产品质量波动较大。试验表明,在马尾松香中混杂湿地松香、南亚松香或加勒比松香,会增加歧化反应的能源和催化剂消耗[3]。

根据苏运胜的研究结论,当脂松香中异海松酸质量分数不超过1%,歧化反应2 h,产品质量即能达标;若异海松酸质量分数不超过5%,歧化反应3 h后,产品质量可达标,但生产成本会随能耗相应增加;若异海松酸质量分数超过5%,按传统工艺进行歧化反应3 h后,产品质量也无法达标。据此对脂松香生产厂家进行考核,合格后长期定点采购,产品各项性能指标基本稳定。

2.2 歧化、皂化工艺问题

装置歧化单元采用间歇法生产歧化松香,和熔融法配合,歧化反应温度280 ℃,歧化反应时间4~8 h,以中控分析脱氢枞酸达标为准,一般在4 h左右脱氢枞酸即能达到45以上。2012年,接到某丁腈橡胶公司订单,要求提供脱氢枞酸60以上的歧化松香产品,当时有以下几种方式可以改进,延长歧化时间、增加催化剂添加量、提高反应温度、提高搅拌速率、选择优质原料等。经过多轮试验,发现影响脱氢枞酸指标的主次顺序为:选择优质原料、增加催化剂添加量、提高反应温度、提高搅拌速率和延长歧化时间。实际上因优质原料选取困难且并无大量需求,故实际运行过程中并不采纳。

装置皂化单元工艺简单,歧化段指标合格,皂化不会有太大的问题。问题出现在某客户对钾皂产品pH指标的要求,相对于普通产品(9.5~10.2,合格区域0.8)pH范围较窄,pH为10.0~10.2。经分析并向同行业学习,首先从加料方式进行改进,由原先的先加氢氧化钾溶液和软化水,再在1.5 h内投入歧化松香,改为按工艺比例同时加注,避免皂化反应始终处于碱过量的状态,且确保皂化完全;其次将原固体碱改为液体碱,提高了碱液的稳定性,经过多次尝试,成功将pH稳定控制在10.0~10.2。

2.3 催化剂问题

装置采用直接加催化剂与热松香混合进行歧化反应,反应温度在270~290℃,反应时间4 h左右。由于歧化松香黏度较大,使得回收催化剂难度增大,歧化过滤器频繁堵塞,且难以清理,形成了生产瓶颈,后改用反冲式过滤器加以解决。对于催化剂比表面积,大则分散性好,但制作成本高,同时颗粒太细,歧化过滤器和皂化过滤器无法全部拦截,易污染钾皂产品,并加深产品色相,降低催化剂回收率;比表面积小则催化效率低,催化剂消耗升高。经过分析,目前采用优先调整过滤网规格和增加过滤器数量,确保拦截效果,但需平衡好过滤网目数和产品通过速度。

对于自制催化剂的装置,一条线运行时,一个催化剂班组完全可以胜任催化剂再生工作;第二条线开车后,催化剂班组明显压力过大,每天均要进行再生工作,一旦过程中出现问题,就无法及时提供催化,这又形成了一道生产瓶颈。目前装置已将工作重点放在催化剂单元瓶颈消缺,同时固定催化剂班组人员,尽量保持操作稳定。行业内也有将催化剂单元委外,从制备、过滤、回收、再生,均有标准工作流程,催化剂回收率高达95%,需支付一定的服务费用。

Pd/C催化剂是一种性能良好的松香歧化反应催化剂,Pd/BC较Pd/C环保,但价格昂贵,生产成本高,使用非贵金属催化剂成为研究新趋势。国内已研究出新型的价格低、可再生的催化剂,但大都在试验阶段,需要在生产中进一步验证。

3 结语

经过多年过的摸索和改造,24 000 t/a歧化松香酸钾皂装置实现了稳定生产,产品质量和各项消耗指标超过了同行业平均水平。

熔融法温度高,过程控制要求严格氮封,稳定操作、减小波动是保证产品质量的前提。主原料松香最好选用马尾松且保持供应商的稳定,碱液最好用液碱方便控制。

Pd/C催化剂是影响品质的主要因素,如自制必须保证质量,尽量避免频繁更换操作人员。催化剂回收是装置连续稳定运行的关键,经验因素影响较大,但在生产过程中时往往不受重视,较多关注反应过程和催化剂制备而忽视过滤系统,则会在生产过程中出现较多问题。