糠蜡二十八烷醇一步钙皂化制备工艺的研究

2020-09-03金惠平

金惠平

(湖州职业技术学院,湖州 313000)

二十八烷醇主要存在于蔗蜡、糠蜡、小麦胚芽油、蜂蜡及虫蜡等天然产物中,是世界公认的具有促进新陈代谢、降糖降脂、调节心血管功能、抗炎抗肿瘤等多种生理功能物质,安全性极高[1]。在美国、日本等国家,二十八烷醇作为天然健康食品添加剂、广谱天然良药,已被广泛应用在运动饮料、天然保健品、药品和化妆品等领域[2-4]。现有工艺存在皂化时有大量高浓度有机废水产生、单蒸馏设备反复多次蒸馏、纯度很难达到90%以上、产品有特殊气味等问题,阻碍产品医药应用的拓展,能耗、生产效率等问题影响了产品市场竞争力。近年来超临界二氧化碳萃取技术、分子蒸馏技术及超声波辅助提取技术等也在二十八烷醇、三十烷醇的提取方面有文献报道[5-8]。但目前在规模生产方面,还是采用现有提取工艺[9-11]。

1 材料和方法

1.1 实验材料

商品糠蜡,二十八烷醇标样,氢氧化钙、盐酸、无水乙醇、丙酮等均为分析纯。

DK2S26型数显电热恒温水浴锅,SD202-0(AS)型电热恒温鼓风干燥箱,WH220型加热磁力搅拌器,7890A型气相色谱仪,RV-10型旋转蒸发仪,其他设备均为实验室常用设备。

1.2 实验方法

1.2.1 一步钙皂化制备工艺

一般生产工艺路线复杂,1 T精制糠蜡制钙皂排放废水达10 T,其中COD达3 000以上,pH值10以上。二十八烷醇一般生产工艺流程:精糠蜡→加入氢氧化钙溶液→加热反应→萃取→冷却→抽滤→洗涤→再抽滤→滤渣→干燥→粉碎→加入乙醇→分子蒸馏→高碳脂肪醇。

本实验钙化与皂化一步工艺及无萃取工艺,由于加水量少,解决了现有皂化或酯交换工艺步骤复杂,产生大量高浓度有机物废水的问题,减少了有机溶剂萃取环节,降低溶剂消耗成本和溶剂回收能耗。钙化与皂化一步法生产工艺流程:精糠蜡→加入氢氧化钙溶液→加热反应→干燥→粉碎→加入乙醇→预分馏→分子蒸馏→高碳脂肪醇。

1.2.2 钙皂化工艺条件的优化

实验采用钙化皂化一步法制备工艺,分别研究了糠蜡、氢氧化钙、水等物料最佳配比、氢氧化钙的用量、皂化温度、皂化时间对皂化率的影响。称取100 g精制糠蜡,加到500 mL烧杯中,将20 g氢氧化钙和20 mL水混均后加入糠蜡中,加热并不断搅拌,使温度升高到90 ℃反应8 h,皂化反应结束后,往皂化产物中滴入3滴体积分数为1%的酚酞乙醇溶液作指示剂,立即用0.5 mol/L的盐酸标准溶液滴定,当紫红色变为无色时为滴定终点,读取消耗的盐酸标准溶液的体积计算皂化率[9]。

1.2.3 分子蒸馏纯化

以上述皂化后的糠蜡经干燥、冷却、粉碎至50~100目后为原料,加入15份95%左右的乙醇溶液,使用柱式分子蒸馏技术进行纯化,真空度为0.5~5 Pa,蒸发面温度为110~210 ℃,冷凝结面温度为常温,搅拌速度为100~600 r/min,加热温度采用间歇上升法,当温度上升到50 ℃时,保温30 min,以后温度每上升20 ℃时就保温30 min,直到温度上升到230 ℃,反应总时间控制在30 h。二十八烷醇采用面积归一法测量。

2 结果与分析

2.1 水的用量对皂化率的影响

实验结果如图1所示,称取100 g精制糠蜡加到500 mL烧杯中,将20 g氢氧化钙和10~40 mL水混均后加入糠蜡中,加热并不断搅拌,使温度升高到90 ℃反应8 h的提取条件下,皂化率随着水的用量增加而增加,当水的用量超过30 mL后皂化率增加幅度有限,综合皂化率和烘干成本确定水的最佳用量为30 mL。

图1 钙皂化工艺条件对皂化率的影响

2.2 氢氧化钙的用量对皂化率的影响

实验结果如图1所示,称取100 g精制糠蜡加到500 mL烧杯中,将10~40 g氢氧化钙和30 mL水混均后加入糠蜡中,加热并不断搅拌,使温度升高到90 ℃反应8 h的提取条件下,皂化率随着氢氧化钙用量的增加而增加,当氢氧化钙的用量超过20 g后皂化率增加不明显,确定氢氧化钙的最佳用量20 g。

2.3 皂化时间对皂化率的影响

实验结果如图1所示,称取100 g精制糠蜡加到500 mL烧杯中,将20 g氢氧化钙和30 mL水混均后加入糠蜡中,加热并不断搅拌,使温度升高到90 ℃反应5~9 h的提取条件下,皂化率随着时间的增加而增加,当反应时间超过6 h时,皂化率的增加变得相当缓慢,因此确定最佳皂化时间为6 h。

2.4 皂化温度对皂化率的影响

实验结果如图1所示,称取100 g精制糠蜡加到500 mL烧杯中,将20 g氢氧化钙和30 mL水混均后加入糠蜡中,加热并不断搅拌,使温度升高到80~100 ℃皂化反应6 h的提取条件下,皂化率随着温度升高而增加,当反应温度达到85 ℃后皂化率上升不明显,达到90 ℃后反而略有下降,温度过高导致皂苷发生分解,因此确定最佳反应温度为85 ℃,皂化率为75%。

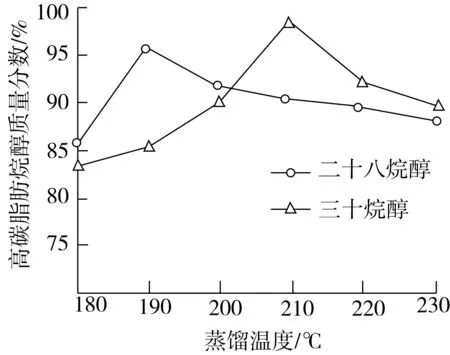

2.5 蒸馏温度对高碳脂肪烷醇精制效果的影响

蒸馏温度对分离效果的影响十分显著[8],根据1.2.3分子蒸馏纯化生产工艺条件,仅改变蒸馏温度180~230 ℃,实验结果如图2、图3、图4和表1、表2所示,当柱式分子蒸馏温度达到190 ℃时二十八烷醇质量分数达到最高为93%。用相同的方法蒸馏温度达到210 ℃时三十烷醇质量分数达到最高为95%。

图2 蒸馏温度对高碳脂肪烷醇质量分数的影响

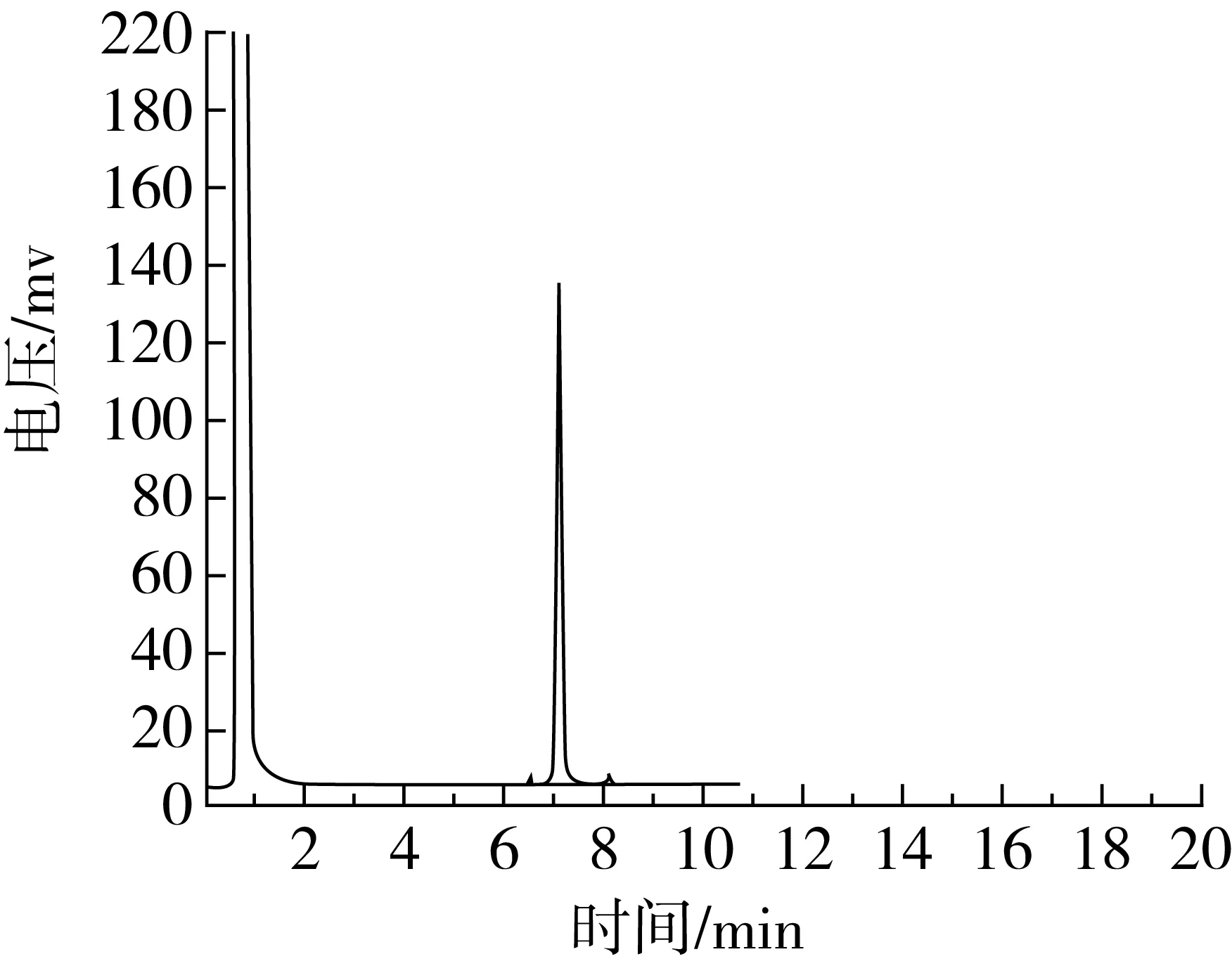

图3 二十八烷醇标准品气相色谱检测图

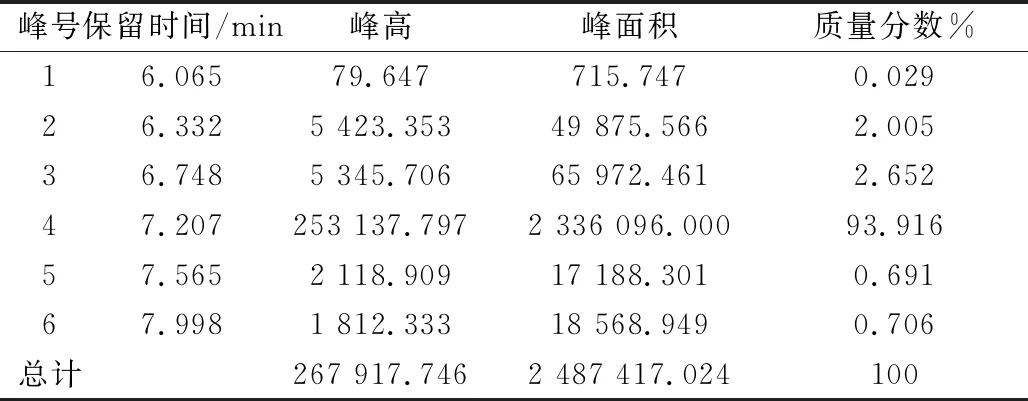

表1 二十八烷醇标准品气相色谱数据分析

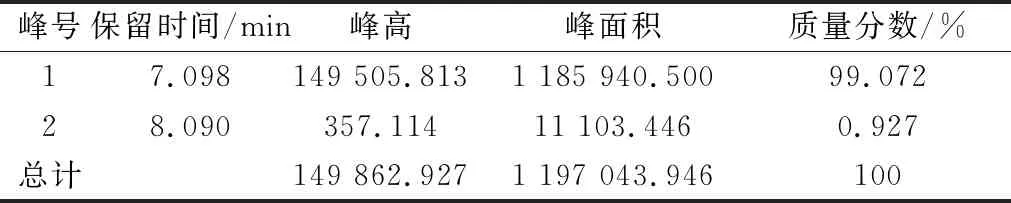

图4 二十八烷醇制备样品气相色谱检测图

表2 二十八烷醇制备样品气相色谱数据分析

3 结论

实验结果表明精制糠蜡∶氢氧化钙∶水为10∶2∶3,皂化温度85 ℃,皂化时间6 h为最佳皂化反应条件,皂化率为75%,柱式分子蒸馏最佳温度分别为190、210 ℃。二十八烷醇质量分数为93%,三十烷醇质量分数为95%。一步钙皂化制备工艺大大减少了工艺步骤,无废水产生,有利于实现规模化工业生产。