装配式混凝土建筑施工全过程安全管理解析*

2018-12-03中建一局集团建设发展有限公司马文文董润萍戴承良

文/中建一局集团建设发展有限公司 李 浩 马文文 董润萍 戴承良

0 引言

2018年1月22日,北京市住房和城乡建设委员会发布《2018年建筑施工安全生产和绿色施工管理工作要点》(京建发〔2018〕22号),提出研究制定装配整体式混凝土结构工程施工安全管理办法,明确装配式建筑安全管控要点,重点对施工现场构件的存放、吊装、安装及高空作业安全防护等重要环节加强安全管理。

如何全过程解决安全隐患,是推进装配式建筑进程中无法回避的重要课题。根据多个工程装配式施工管理经验,基于人员、设备等基本管理,对装配式混凝土施工全过程的设计、制作、运输和吊装安装4方面的安全管控点进行总结,并对管控措施提出建议。

1 设计阶段安全管控点

不同于传统现浇施工过程,在装配式混凝土建筑工程施工全过程中,设计对装配式施工过程安全有至关重要的影响,预制构件相关性能计算与校核、深化设计(包括水、暖、电、精装、生产工艺、施工工艺等多项预留预埋)等均为可避免施工过程安全隐患的管控点。

在装配式混凝土建筑施工过程中,安全管理的核心是预制构件。设计阶段,应对预埋件、支撑体系、构件承载力等进行计算校核,具体包括在构件运输、安装阶段,设计单位应对相关预埋件进行复核和确认,包括构件吊点设置、临时支撑支点设置、塔式起重机和施工机械附墙预埋件、脚手架拉结点设置等,均需进行布置方案计算和规格选择计算。

1.1 预制墙体支撑体系支点设计

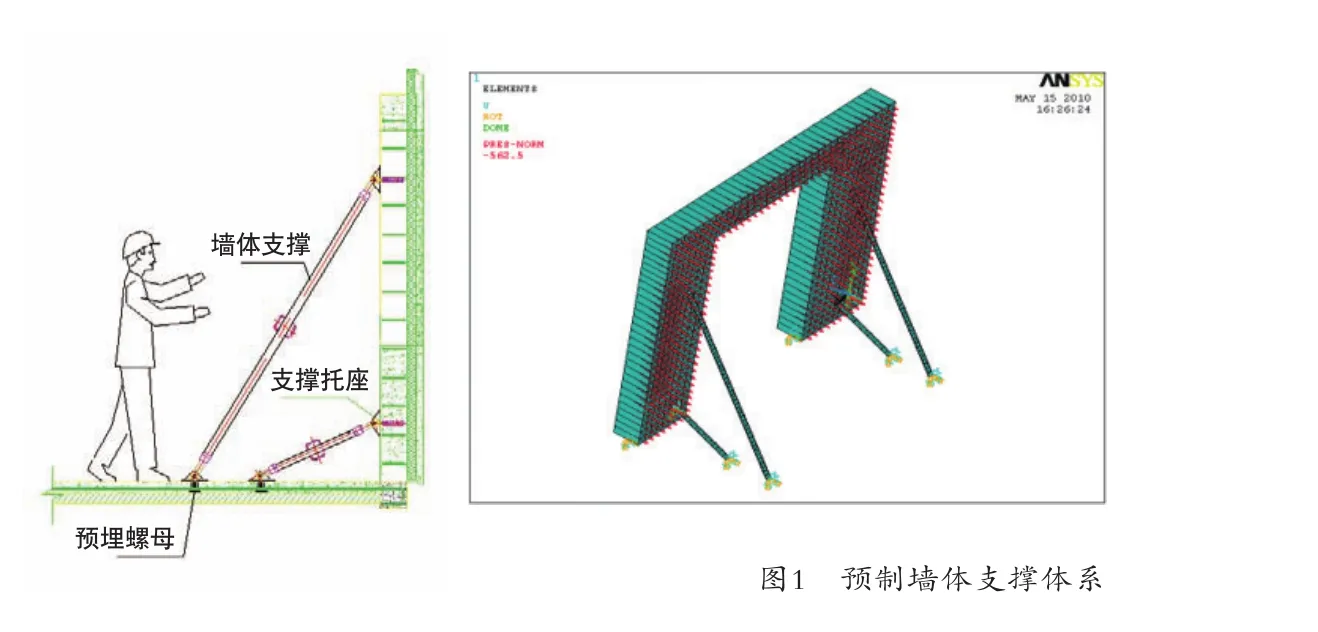

预制构件安装过程中,在施工临时载荷作用下,需进行预制构件支撑系统和临时固定装置的承载力验算(见图1)。通过计算确定临时固定斜支撑在预制墙板、叠合板上的连接件预埋位置;建立独立支撑受力模型,并进行结构性能试验。

1.2 叠合板构件吊点计算校核

叠合板在吊装过程中的受力情况不同于叠合板在实际结构使用中的受力情况。在吊装过程中,叠合板应设置4个吊点,板的四边此时就变成悬臂自由端,因此4个吊点就变成吊装过程中的最不利位置。考虑板的尺寸、吊钩到板面的距离及吊索与铅垂方向的倾斜角度,通过计算确定叠合板的吊点位置;并验算吊装过程中叠合板在自重影响下是否在安全范围内操作。

1.3 连接件、预埋件承载力计算

连接件、预埋件是装配式混凝土结构中不可或缺的一部分。构件在后期受力过程中,连接件、预埋件就成为构件之间传力的必要对象。因此,在设计过程中,要考虑连接件、预埋件在后期实际使用过程中的受力情况,并进行承载力计算,确保始终在安全范围内进行作业和使用。

此后至今,国企改革动作频频,成效初显。特别是备受关注的央企,公司制改革已全面完成,混合所有制改革正分层分类推进,基于法人治理结构的现代企业制度正不断完善。今年有48家央企上榜世界500强。

除此之外,预制构件在设计过程中还应进行脱模、吊装及叠合式受弯构件二阶段受力等一系列校核与计算,以减少安全隐患,保证装配式混凝土建筑工程全过程安全。

2 制作阶段安全管控点

在预制构件生产阶段,对于不同制作、堆放工艺有不同的安全管控重点,总结有以下2方面。

2.1 脱模、堆放过程的构件相关验算

脱模工况下的吊装节点验算是吊装预埋件设计时一个重要的施工阶段验算数据。此阶段,构件混凝土强度只达到75%,另附加有模具的吸附力、吊装设备的动荷载等,是较危险的工况之一。因此,为保证预制构件在脱模过程不产生破坏,保证预制构件完整性,需进行脱模过程验算,以保证预制构件表面美观和整体安全性。

预制构件在施工现场进行堆放应提前制定预制构件堆放方案,其中内容应包括:运输次序、堆放场地、运输路线、固定要求、堆放支垫及成品保护措施等。对于超高、超宽、形状特殊的大型预制构件的运输和堆放应有专门的安全保证措施。构件的叠放层数应符合设计要求,无设计要求时应经过技术部门计算并经设计单位确认,防止构件堆放超限产生安全隐患。

构件堆放过程,应依据各单位、各项目不同的工艺、工器具进行单独核算。以中建一局集团建设发展公司的预制墙体专用堆放架体为例(见图2),在项目使用前,需根据项目构件、场地等实际情况,对堆放架体的杆件强度、刚度、整体稳定性进行计算与校核,预留安全系数,保证堆放过程安全。

图1 预制墙体支撑体系

图2 预制外墙板插放架

2.2 对于不同的构件生产工艺应对其生产过程进行安全管理

在构件生产过程中,对应各个工艺流程进行相应的安全管理,杜绝安全隐患。如在混凝土浇筑前,必须进行隐蔽性检查工作,对线盒、埋件的定位进行精准核算,以防在安装施工过程中由于预留偏差导致安装不顺、工人私自进行剔凿等,留下安全隐患。

3 运输阶段安全管控点

构件运输过程采用专用运输架体及固定措施,并进行相关计算校核。

构件运输前应根据构件尺寸、重量、数量、道路、场地情况等合理选用运输车辆和运输路线。运输阳台板等异形构件时应采取防止构件损坏的措施,运输车上应设有经验算校核的专用架体,并有可靠的稳定构件措施。以运输预制墙体为例,在运输前根据实际运输的构件,对运输车辆进行全面检查,对运输架体的刚度、强度、稳定性及捆绑构件安全绳索强度进行计算,并检验绳索的紧固程度,以保证构件在运输过程中的安全(见图3)。

运输车辆行驶过程中应根据运输构件情况及路况合理控制车速,通过弯道时缓慢行驶,防止构件偏移而引起车辆失控。

4 吊装与安装阶段安全管控点

装配式混凝土建筑施工全过程安全管理风险源识别内容包括预制构件吊装与安装。对于这一过程中存在的安全隐患问题应进行相应安全管控:吊钩、平衡梁与吊索的计算;支撑体系的计算;铝模板的选择与计算及外防护架体的计算。

4.1 构件吊装过程安全管理

预制构件吊运应根据构件特征、重量、形状等选择合适的吊装方式和配套工具。竖向构件起吊点不应少于2个,预制楼板起吊点不应少于4个。构件吊运过程中应保持平衡、稳定,吊具受力均衡。因此,应对吊钩强度、钢绞线强度、平衡梁强度和变形及构件预埋吊钩强度等进行计算,以保证吊装过程安全。以平衡梁为例,在荷载确定后,需对平衡梁的强度和稳定性进行校核。

根据GB 50017—2017《钢结构设计规范》第5.2.6条规定,吊装钢梁的压弯强度和整体稳定性分别用式(1)、式(2)进行计算:

钢梁的压弯强度:

钢梁整体稳定性:

式中,An为吊装钢梁组合截面面积;Wnx,Wny为截面抵抗矩;γx,γy为系数;Mx、My为所计算构件范围内对强轴、弱轴的最大弯矩;βmx、βty为等效弯矩系数;φx为对强轴轴心受压构件稳定系数;W1x为对x轴的毛截面惯性矩;W1y为在My作用下,对较大受压纤维的毛截面模量;N′Ex为参数,根据换算长细比确定。

4.2 构件安装过程安全管理

构件安装过程需要支撑体系作为最重要的一层安全保障,而支撑体系结构设计应符合国家现行标准,以极限状态法进行设计计算,应采用两端铰接杆件的结构模型进行强度、刚度及稳定性验算。采用三脚架稳固支撑时,需进行支撑体系的抗倾覆验算。支撑拆除时,应对支撑结构的稳定性进行检查确认,在项目技术负责人同意后方可拆除,拆除前混凝土强度应达到设计要求,拆除的支撑构配件应及时分类,存放在指定位置。

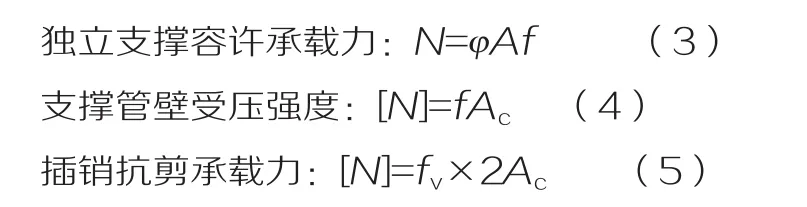

竖向构件采用斜支撑,水平构件采用独立支撑(见图4,5)。以独立支撑为例,应验算独立支撑的抗压、抗弯承载力,然后根据计算结果进行独立支撑的选取和数量的选取。在已知独立支撑承受的最大竖向荷载条件下,分别对支撑进行受压稳定性、钢管壁受压强度、插销受剪承载力的计算,计算公式如下。

图3 预制墙板运输

图4 斜支撑安装

图5 独立支撑安装

式中,φ为系数;A为钢支柱截面面积;f为抗压强度;Ac为去除螺纹钢管截面面积;fv为抗剪强度。

4.3 模板使用安全管理

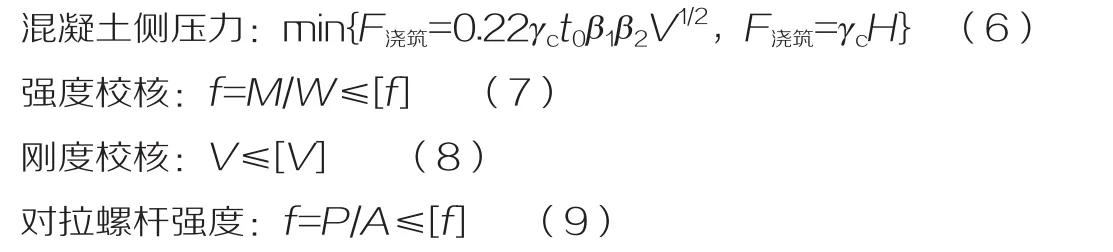

装配式混凝土建筑在施工过程中,也同样需要各种各样的模板。铝模板作为主要应用对象,比传统木模板更能够发挥其独特优势。由于预制外墙板的布置导致部分节点处无法形成封闭空间,因此预制混凝土保温装饰一体化模板(PCF板)就应用到此处以代替模板的作用,并且待混凝土浇筑完毕后无需拆除,可作为建筑的外部围护,有保温和装饰作用(见图6)。PCF板实际计算内容包括:PCF脱模起吊计算、PCF翻身在拉弯状态下计算、PCF吊装吊钩计算、PCF与内侧钢模连接计算等。铝模板的计算内容如下。

式中,γc为混凝土的重力密度;V为混凝土的浇筑速度;t0为新浇筑混凝土的初凝时间:t0=200/(T+15)=5h(T为混凝土的温度,取25℃);β1为外加剂影响修正系数,不掺外加剂时取1.0,掺具有缓凝作用的外加剂时取1.2;β2为混凝土坍落度影响修正系数,坍落度小于30mm时,取0.85;50~90mm时,取1.0;110~150mm时,取1.15;H为混凝土侧压力计算位置处新浇筑混凝土顶面的高度。

4.4 外防护架体安全管理

安全防护体系是整个施工阶段的重要组成部分,防护架的承载力应按概率极限状态设计要求进行设计计算(见图7)。防护架中的受弯构件应验算变形。待最上层墙体安装完毕后,下隔一层的外架方可拆除,整体吊运至最上层已安装好的预制墙体上。

5 结语

施工过程是设计、生产阶段安全管控的集中反映,前期的设计和生产是否合理,是否达到安全要求,均会在施工阶段集中反映出来。因此,装配式建筑的施工安全管理应面向全过程,包括设计、制作、运输、吊装安装4方面。然而在此过程中,最危险的是预制构件吊装,应采用精细化专项设计方案,对各环节安全因素进行验算;安排专业管理人员;选用标准化器具、专业运输工具、专业堆放架体,并进行验算;专用支撑体系、安全防护体系进行计算校核后方可应用,以此保证整个施工过程安全。

图6 PCF板安装