非球面磨削过程中圆弧形砂轮的磨损分析*

2018-11-30焦浩文李时春邓朝晖赵清亮

陈 冰, 罗 良, 焦浩文, 李时春, 邓朝晖, 赵清亮

(1. 湖南科技大学 智能制造研究院, 难加工材料高效精密加工湖南省重点实验室, 湖南 湘潭 411201) (2. 哈尔滨工业大学 机电工程学院, 哈尔滨 150001)

近年来,非球面和自由曲面元件由于优良的光学特性而被广泛应用于民用和军事光学系统中[1]。但非球面和自由曲面元件的制造难度远大于传统的平面和球面元件,原因是制造这些光学元件的模具材料硬度大、脆性强,且面形结构复杂[2]。超精密磨削技术被认为是能加工非球面和自由曲面光学元件及其模具材料的重要技术之一[3],加工所用的磨具成为实现该技术的关键。相比V型砂轮和平行砂轮,圆弧形金刚石砂轮由于其耐磨、能加工的表面类型多,适合作为非球面和自由曲面等类型表面的超精密磨削工具[4]。

磨削加工中砂轮磨损是不可避免的。马爽等[5]探讨了电镀砂轮磨损对GH4169磨削表面完整性的影响,研究表明:电镀砂轮在正常磨损过程中,磨削表面的完整性除粗糙度外不会发生明显变化。郭兵[6]研究了青铜基圆弧形和V型金刚石砂轮仿形磨削微结构时砂轮表面磨损状态的变化,结果表明:V形金刚石砂轮由于其特殊的表面结构,磨损比圆弧形金刚石砂轮严重。刘立飞[7]采用圆弧形金刚石砂轮对碳化硅陶瓷非球面进行超精密磨削,发现砂轮磨损会严重降低非球面的面形精度,并探讨了非球面磨削过程的误差补偿技术。查体建等[8]探讨了球面磨削过程中分块杯形砂轮磨损形状及其影响因素。

这些研究关注的焦点是砂轮磨损对磨削加工的影响,但对非球面磨削用圆弧形金刚石砂轮的磨损形式和演变规律研究较少。因此,本研究通过理论分析非球面磨削过程中砂轮的磨损形态及其对砂轮直径尺寸变化的影响,以圆柱外圆磨削实验代替非球面磨削实验,研究非球面磨削用圆弧形金刚石砂轮的实际磨损状况及其砂轮直径尺寸的变化量,基于理论与实验分析,探究圆弧形金刚石砂轮在磨削非球面过程中砂轮磨损的演变规律。

1 圆弧形砂轮磨损分析

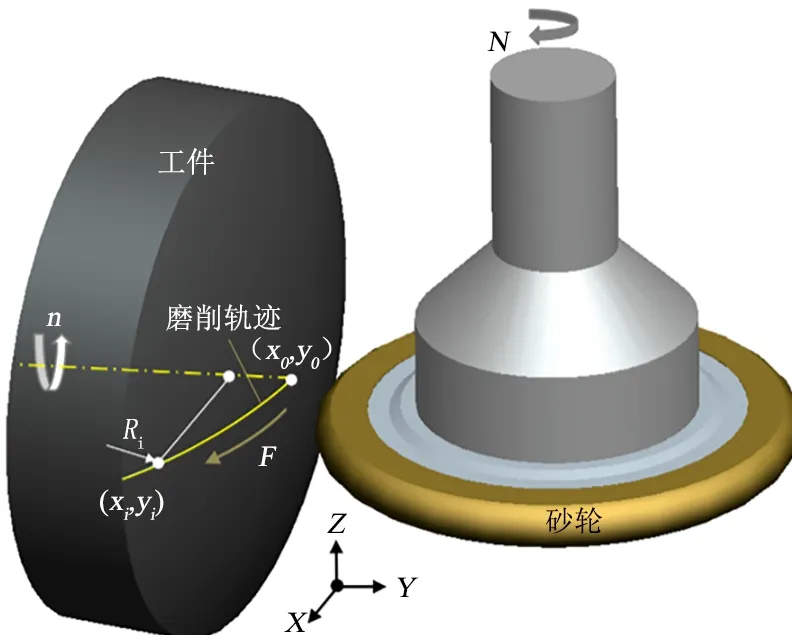

非球面垂直磨削法就是在磨削加工过程中,砂轮沿着磨削轨迹由内到外或者由外到内磨削加工旋转着的工件,由砂轮截面圆弧顶点区域的磨粒去除材料而形成非球面的加工方法[9],其示意图如图1所示。由图1可知:圆弧形金刚石砂轮上参与磨削的区域为截面圆弧的顶端区域。非球面磨削过程中,由于砂轮的磨损,砂轮的直径尺寸逐渐变小,导致实际磨削轮廓偏离理想磨削轮廓,严重降低工件的面形精度[10]。因此,掌握圆弧形金刚石砂轮非球面磨削过程中砂轮的磨损机制,有利于控制非球面磨削的质量。

砂轮磨损是由砂轮与工件材料之间相互摩擦、相互去除而引起的,在特定的磨削加工参数下,砂轮的磨损量与被去除工件材料的体积有关。磨削比是工件材料的去除体积与砂轮磨损体积之比,即

t=Vw/Vs

(1)

式中:t为磨削比;Vs为砂轮磨损体积;Vw为被去除工件材料的体积。

图 1 垂直磨削法[11]

磨削比可通过磨削加工实验获得。因此,通过磨削比实验,依据磨削加工中的磨削深度和非球面的表面积计算出工件磨削过程中工件材料体积的去除量,可计算出砂轮磨削加工过程中的磨损量,进而获得砂轮半径的减小量。

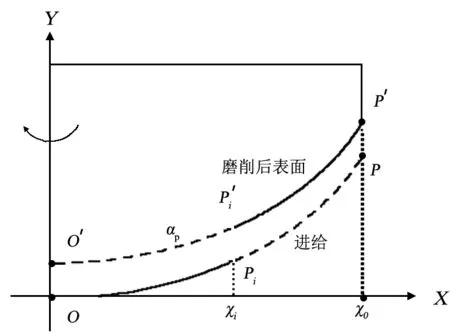

工件材料去除模式和砂轮磨料层去除模式如图2所示。在特定的磨削加工工艺参数下,图2a中:

磨削加工过程中PP′PiPi′环带的工件材料去除体积为:

(2)

式中:ap为磨削深度,x0为砂轮磨损前的初始位置,xi为砂轮磨削的当前位置,f(x)为非球面曲线方程。

砂轮坐标系XOY平面内砂轮圆弧方程:

(3)

式中:Rs为砂轮的圆弧半径;Os为砂轮截面圆弧轮廓的圆心横坐标;φx为圆弧形砂轮的圆弧方程。

图2b中,磨削加工过程中砂轮磨料层磨损去除体积:

(4)

式中:c0为砂轮磨损前的初始位置,ci为砂轮磨损的当前位置。

由砂轮磨削加工前的初始位置c0,结合式(4),可获得磨削加工过程中砂轮半径方向的实时磨损尺寸:

ΔRs=ci-c0

(5)

(a)工件材料去除模式(b)砂轮磨料层去除模式图 2 工件材料去除模式和砂轮磨料层去除模式

2 圆弧形金刚石砂轮磨损实验及结果分析

圆弧金刚石砂轮磨损实验采用与凸非球面磨削加工类似的外圆磨削加工实验,这样可得到更准确的工件与砂轮的实际磨损体积。实验平台为精密数控磨床Moore 350FG,用圣戈班Winter的14F1型树脂基金刚石砂轮,砂轮直径72 mm,金刚石粒度代号D3,浓度50%,砂轮圆弧截面轮廓半径6 mm;实验材料为单晶硅,直径80 mm,厚度13 mm,采用垂直磨削法磨削。实验前,对金刚石砂轮进行精密修整[8],并用Keyence激光测微仪对砂轮轮廓进行测量。修整后砂轮回转精度小于2 μm,轮廓半径误差小于4 μm,用千分尺测量工件外圆的圆度误差。实验首先磨削工件外圆消除其圆度误差,然后以等深度磨损量进行磨削加工,并用Keyence激光测微仪对磨损后的砂轮轮廓进行检测,进而分析磨削加工中砂轮的磨损情况。

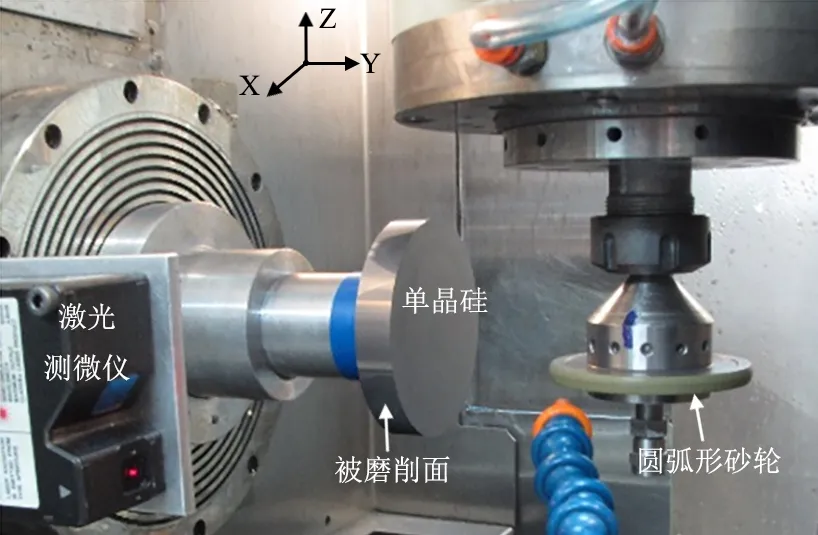

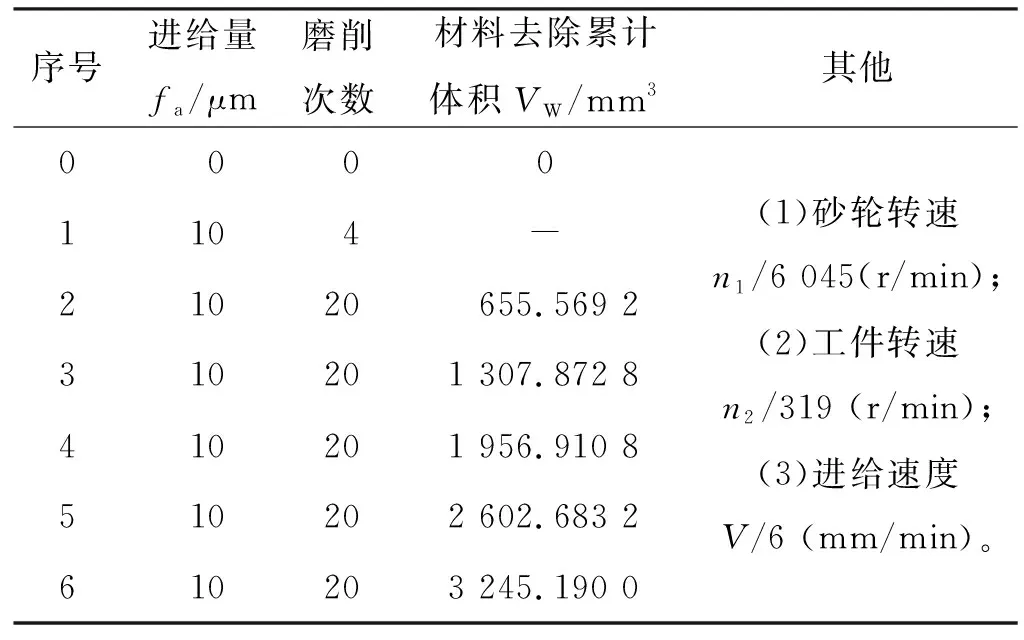

图3为圆弧形砂轮磨损实验平台实物图。磨损实验的磨削加工工艺参数如表1所示。表1中:为了消除对刀时材料去除的不确定量和工件因为安装存在的圆度误差,序号1磨削深度10 μm、磨削4次;序号2~6每次磨削深度10 μm、磨削20次,共计磨削200 μm。

图 3 圆弧形砂轮磨损实验平台

表1 磨损实验加工工艺参数

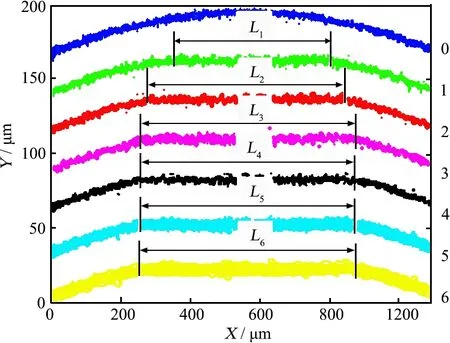

图4为磨损不同阶段Keyence激光测微仪测量的金刚石砂轮截面轮廓形状。

图 4 磨损后圆弧形金刚石砂轮的截面轮廓

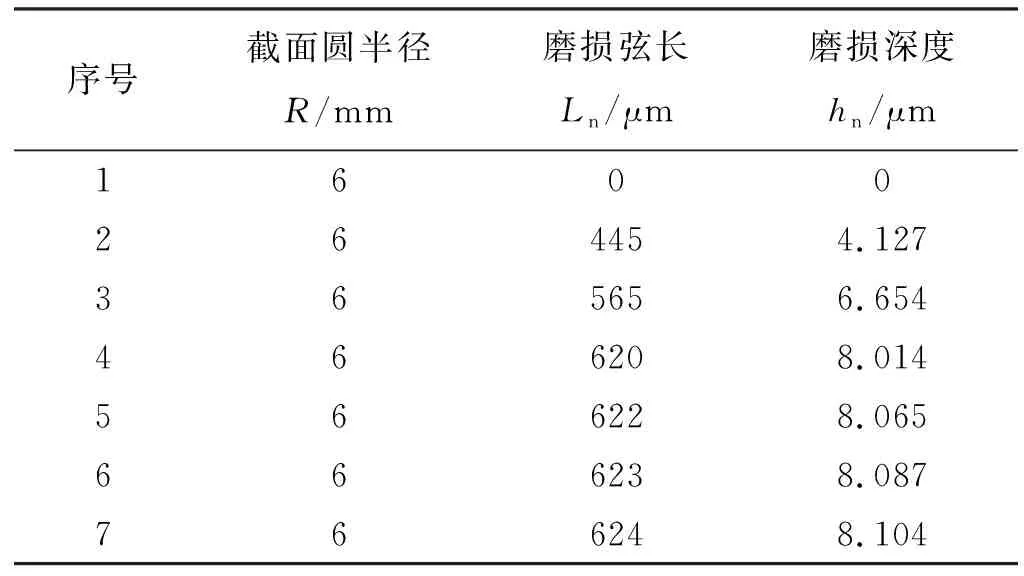

从图4可以看出:圆弧形金刚石砂轮磨损后,在圆弧截面轮廓的顶端形成一段近似直线的磨损区域,并且直线线段的长度随着磨削的进行逐渐增大,磨削相同体积的工件材料时其增大速度越来越小。依据砂轮截面圆弧半径和线段长度(弦长),可以计算出砂轮在径向方向上的减少量,如表2所示的磨损深度hn和磨损弦长Ln。

表 2 圆弧形砂轮磨损量结果

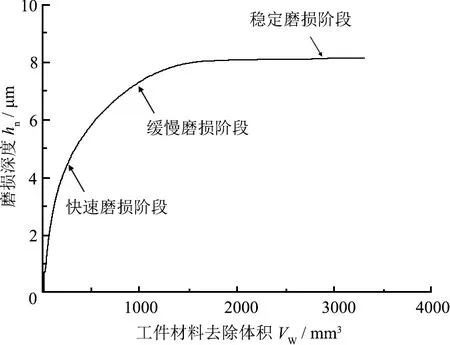

图5给出了圆弧形金刚石砂轮磨损过程。从图5可看出:砂轮失效前直径变化主要存在3个阶段,即直径快速变化阶段、缓慢变化阶段和微量变化阶段,分别对应磨削过程中砂轮的快速磨损阶段、缓慢磨损阶段和稳定磨损阶段。

图5 圆弧形金刚石砂轮磨损过程

在第1阶段:磨削去除工件材料以消除圆度误差δ,在磨削去除极少量工件材料的情况下砂轮快速磨损。原因是金刚石砂轮圆弧顶端与工件接触面积小,接触力大,导致圆弧顶端较软的树脂结合剂及磨粒迅速被磨掉;在第2阶段:材料磨削过程中砂轮依然在逐渐磨损,但磨损速度明显低于第1阶段;而进入第3阶段后,砂轮与工件的接触面积增大,局部的接触力减小,砂轮磨损速度显著减缓,但仍然有微量磨损而进入稳定磨损阶段。同样,磨削比t也随着磨损阶段的不同而发生变化,并非一个常数。因此,在砂轮磨损的前2个阶段,砂轮径向尺寸磨损误差的补偿,不宜采用通过计算磨削比来补偿的方法;而在稳定磨损阶段,结合表2数据,砂轮存在稳定的微量磨损,可以考虑基于磨削比计算来补偿砂轮的尺寸误差,进而提高非球面磨削的型面精度。

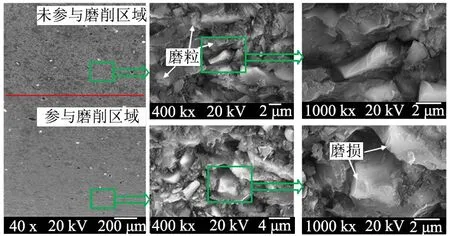

图6为第3阶段磨削后金刚石砂轮表面的SEM图像。从图6可以看出:在未参与磨削区域,有很多金刚石磨粒在修整后依然包裹在树脂结合剂里,只有少量金刚石磨粒裸露在外。在参与磨削区域,可以明显观察到砂轮表面有大量金刚石磨粒裸露在树脂结合剂外,几乎观测不到包覆在结合剂里的金刚石颗粒。此外,还观测到金刚石颗粒尖端存在明显磨损的情况。由此可以判断在磨削的初始阶段,大量包裹在金刚石颗粒上的树脂结合剂参与了与工件材料的摩擦。

图 6 磨削后圆弧形金刚石砂轮表面SEM图像

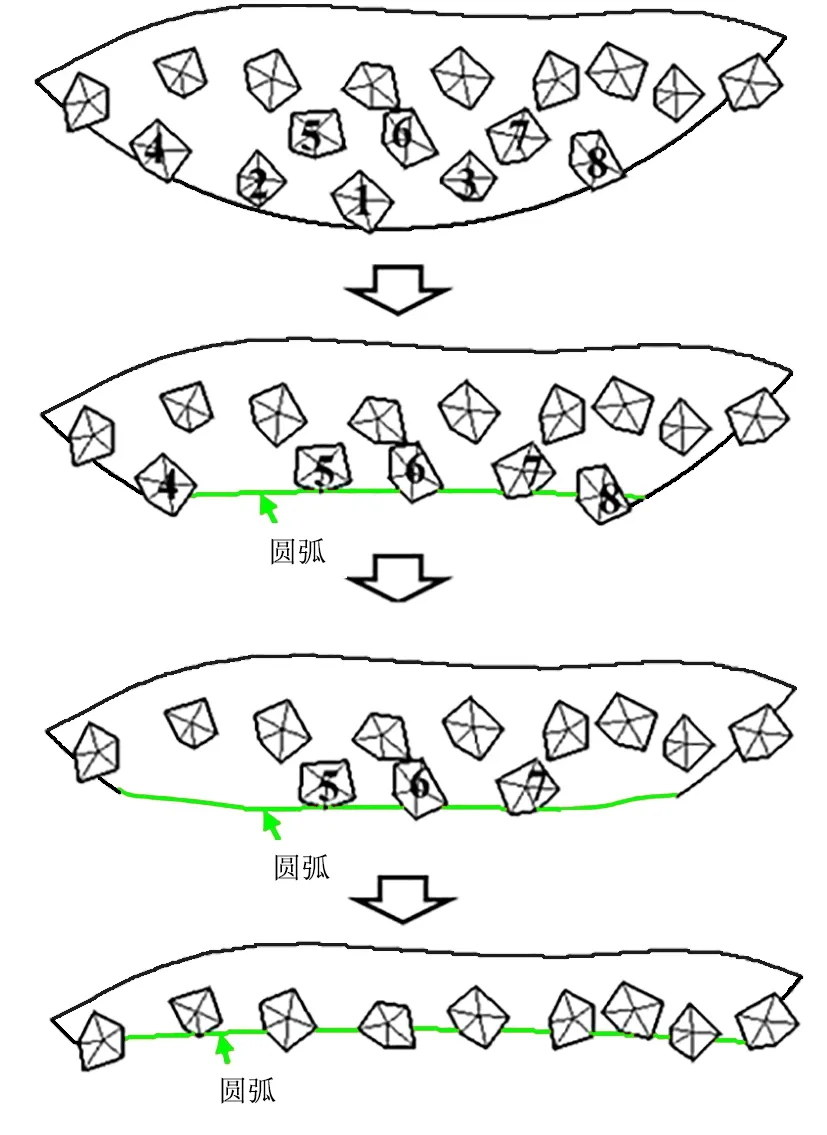

根据圆弧形金刚石砂轮的磨损实验结果,图7给出了圆弧形金刚石砂轮的磨损过程分析。由图7可知:当圆弧形金刚石砂轮以垂直磨削法磨削非球面时,对于砂轮截面圆弧顶端处的金刚石磨粒1,由于圆弧形砂轮的表面结构特性,此处结合剂对磨粒1的把持力要低于对其他磨粒的。同时,在磨削过程中磨粒1处的有效磨削深度要大于其他磨粒的,因此磨粒1所受的磨削力大于其他磨粒。在低把持力和高磨削力的双重影响下,磨粒1容易脱离。通常来讲,传统平面磨削时由于金刚石磨粒的阻碍,在磨削过程中工件不会与结合剂发生过多的直接接触,因此不会出现砂轮结合剂严重磨损的情况。而对于非球面磨削圆弧形金刚石砂轮,失去了磨粒1的保护,砂轮圆弧顶角处的结合剂会直接与工件接触而发生摩擦,从而在砂轮顶端处形成一个结合剂被严重磨损的平面。这个磨损平面和圆弧形砂轮两侧表面会形成一个夹角结构,从而降低此处结合剂对磨粒的把持力,使磨粒2和磨粒3在磨削过程中更容易脱离砂轮。随着磨削过程的持续,磨损越来越严重,没有磨粒保护的磨损平面进一步扩大直至磨粒4、5、6、7、8露出。磨粒5、6、7的出现,会阻碍其附近的结合剂与工件的直接接触,从而避免了结合剂的严重磨损;而同时位于磨损平面边缘的磨粒4和磨粒8由于结合剂把持力的降低而脱离,导致结合剂被严重磨损的平面进一步向两侧增大。周而复始,直至圆弧形金刚石砂轮的几何结构不再影响其结合剂对磨粒的把持力,此后其磨损过程与平面金刚石砂轮磨损类似[6]。

图 7 圆弧形金刚石砂轮磨损过程分析

3 结论

(1)圆弧形金刚石砂轮磨损后,在圆弧截面轮廓的顶端形成一段近似直线的磨损区域,且直线线段的长度随着磨削的进行逐渐增大。

(2)非球面磨削中,砂轮失效前的直径变化主要存在3个阶段:即直径快速变化阶段、缓慢变化阶段和微量变化阶段。在砂轮磨损的前2个阶段,砂轮径向尺寸磨损误差的补偿,不宜采用通过计算磨削比来进行补偿的方法;而在稳定磨损阶段,可以考虑基于磨削比计算的方法来补偿砂轮的尺寸误差,进而提高非球面磨削的型面精度。

(3)由于圆弧形砂轮的表面结构特性,圆弧顶端的结合剂对顶端区域磨粒的把持力要低于其他磨粒的,导致该区域的磨粒和结合剂被快速磨损,直至圆弧形金刚石砂轮的几何结构不再影响其结合剂对磨粒的把持力,此后其磨损过程与平面金刚石砂轮磨损类似。