陶瓷砖圆弧形“掉角”缺陷的成因及解决

2021-03-02陈海林

陈海林

摘 要:陶瓷砖在窑炉快烧时易出现圆弧形“掉角”缺陷,其原因包括碰撞、急冷风裂和预热开裂等。而预热开裂的影响因素主要包括坯体配方原料、烧成温度制度和生产工艺参数。实践证明,通过配方原料调整,提高坯体干燥效率,改善坯体的热稳定性,“掉角”明显减少。保持窑炉预热段平缓的升温梯度,对防止“掉角”有直接作用。升高入窑坯温、降低入窑水分,对减少“掉角”有帮助。对于二次烧成,还需同时保证素烧和釉烧预热段的合理温度制度。当反复出现“掉角”时,综合性的调整方案能从根本上解决问题。

关键词:圆弧形;“掉角”;角裂;预热开裂;温度梯度;热稳定性;坯体原料

1 前 言

近年来,随着建陶企业的快速发展,产能不断提升,产品规格越做越大,生产流程的新问题随着而来,陶瓷砖的圆弧形“掉角”缺陷就是其中之一。“掉角”缺陷发生时,程度轻重不等,难以完全消除,经常反复出现,因每条生产线的实际情况不同,从业人员说法不一,造成工厂缺乏行之有效的解决方案。

2 缺陷现象描述

陶瓷砖的圆弧形“掉角”缺陷通常指的是:烧成时发生在角部、以砖的中心为圆点的圆弧形坯裂,也称“角裂”,有一定的规律,大部分断面整齐圆滑,或有少许粗糙点,因瓷砖的直角部缺掉,俗称“掉角”。 它的圆弧形特征与一般的机械碰撞缺角有明显的不同。当缺陷不严重时,掉的角较小,边长约2~3cm,或者在出窑口砖的角部已出现圆弧形裂纹,然后在平台滚动过程中掉去。而缺陷严重时,少则一个砖角缺掉,多则四个砖角全部缺掉,且掉的角较大,边长可达到10cm或以上,甚至类似于窑炉冷却不当引起的弧形开裂。

3缺陷的形成原因及解决方法

笔者查阅了近年来一些同行解决“掉角”缺陷的宝贵经验,结合自己在日常生产中的调试实践,将圆弧形“掉角”缺陷按形成原因及解决方法分为三类,列举如下:

3.1 砖坯强度低,机械碰撞导致“掉角”

由于粉料的颗粒级配不合理,流动性差,或模具的设计存在一定缺陷,造成砖坯的角部致密度(强度)低,如果发生机械碰撞,有可能会产生圆弧形“掉角”。此类“掉角”有明显规律,经常发生在砖坯的固定位置,一片砖很少同时缺掉二至四个角。

对此类“掉角”,主要从提高砖坯的强度来解决,包括适当增加坯体配方的可塑性粘土比例,调整制粉工艺使颗粒级配合理化,提高粉料流动性。至于压机总成或模具缺陷引起的坯角部强度低,则从总成或模具改善来解决。

3.2 砖坯在窑炉冷却段发生风裂导致“掉角”

宽体辊道窑在生产大规格抛光砖时,容易在冷却段出现“掉角”。主要原因是产品不易散热,宽体窑的横截面温差不好控制,砖坯从急冷段进入缓冷段时,石英发生晶型转换(573℃),当局部降温速率过快,导致缺陷的产生。此类“掉角” 的中间部有少许粗糙面,在出窑位置有一定规律,可通过窑炉处理孔找到“掉角”发生的区段,进而确认。

经排查确定是冷却段引起的“掉角”, 主要从调整风裂的角度来解决。包括:⑴加强冷却段的窑体保温,塞紧石棉,防止冷风进入;⑵保持急冷和缓冷的微正压或零压;⑶适当提升急冷或缓冷的温度;等等。

3.3 砖坯在窑炉发生预热开裂导致“掉角”

此类“掉角”较为普遍发生,无论在一次烧成的抛光砖、仿古砖,或者二次烧成的内墙砖,预热过程控制不当都有可能出现“掉角”。本文重点对这类缺陷予以分析探讨。

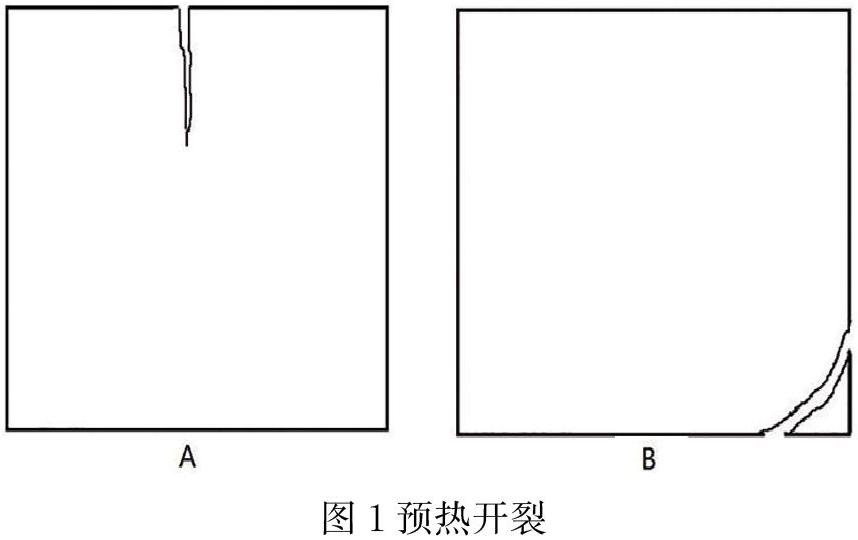

在《陶瓷制造技术》(1992)一书中,这类“掉角”被归纳为“预热开裂”,如图1所示。通常,预热开裂指的是从坯体边缘到中心不规则的裂缝,裂纹明显,以边裂为主。但“掉角”因其圆弧形特征,生产人员容易误以为其它原因引起。笔者在排查缺陷時,发现此类“掉角”一般堆积在预热段的第一至四组烧枪区的窑底。所以,讨论此类“掉角”就要从“预热开裂”的角度来考虑。

在窑炉预热阶段(入窑至950℃),砖坯的升温速度按角、边、面的次序下降,干燥水分蒸发速度按角、边、面的次序降低,热量在坯体内的传递滞后于坯体表面温度的升降以及窑炉内部的温差,所以角部与坯中心部的温度差和水分差大,坯体内存在温度梯度,引起坯体各部分收缩不均匀,产生热应力,温度变化速度过快时,即温度梯度较大,坯体内的热应力过大,超过砖坯所能承受的极限,则引起坯体边裂,或角裂,即“掉角”。故圆弧形“掉角”(角裂)属于预热开裂的一种类型。

下文从以下三方面来讨论预热开裂的主要形成原因及解决措施:

3.3.1 坯体配方原料

⑴ 原料的干燥敏感性高。例如蒙脱石类的粘土(膨润土等)具有较高的干燥敏感系数,干燥收缩大,或原料吸湿膨胀大,干坯吸湿后强度迅速降低,特别是坯角部首先受到影响,容易在预热前段造成掉角。

解决措施:干燥敏感性高、吸湿膨胀大的原料要少用。尽量保持坯体较小的干燥收缩。适当增加瘠性原料的比例,如长石、瓷石、瓷砂、叶蜡石、预烧过的原料,或回收的废坯等等,以缩短坯体干燥时间,减少干燥收缩变形。

⑵ 配方中粘土类原料用量过多,瘠性原料不够,排水性不好,砖坯没有充分干燥即进入预热段,急速升温产生开裂。

解决措施:粘土类原料的比例要合理,避免为了提高生坯强度而过量添加塑性粘土,可通过测定生坯强度来确定配方是否满足生产要求。

⑶ 坯体的游离石英过多。石英在573℃发生晶型转换,引起坯体快速且突然的膨胀,当坯体耐热震性能不够好时,产生开裂。

解决措施:控制好坯体游离石英的含量,可减少预热开裂和急冷风裂的发生。

⑷ 坯体的热膨胀系数较大,热稳定性差。坯体随温度变化的体积变形大,体积稳定性差,易产生开裂。

解决措施:提高坯体的热稳定性,适当增加MgO、CaO的含量。保持坯体的热膨胀系数中等,太大易产生预热开裂,太小釉面砖的坯釉膨胀系数不匹配,导致炸釉龟裂。

⑸ 黑滑石的过量使用。由于滑石多是片状结构,破碎时易呈片状颗粒并较软,故不易粉碎。在陶瓷制品成型过程中,极易趋于定向排列,导致干燥、烧成时产生各向异性收缩,过量使用也会引起预热开裂。

解决措施:黑滑石可提高热稳定性,但要避免过量使用,一般控制在4%以内。镁质粘土没有片状结构,较易磨细,且有一定可塑性,能较好地代替黑滑石使用。

⑹ 原料烧成黑心明显,透气性不好,或熔剂类原料(如钠长石)过于低温,导致坯体产生较严重的黑心、黄心或白心等。这方面的影响也体现在二次烧成过程中。素坯黑心导致砖坯内部吸水率不一致,当边角部吸水率明显大于中心部,会造成边角部的膨胀系数和湿应力大于中心部,在釉烧的预热段造成圆弧形掉角。

解决措施:调整配方比例,易黑心的原料要少用,以减少坯体黑心的程度。

⑺ 选用一些能适应快速烧成的原料,如透辉石、硅灰石、叶蜡石等。透辉石和硅灰石本身不含有机物和结构水,干燥收缩和烧成收缩都很小,热膨胀系数不大,250~800℃时透辉石为7.5×10-6℃-1,硅灰石为6.7×10-6℃-1,且烧后砖坯的机械强度得到提高,热稳定性好,吸湿膨胀较小,在二次烧成的釉面砖生产中,也有利于釉烧窑的预热快烧。

3.3.2 烧成温度制度

⑴ 窑头温度过高,预热段升温太急,温度梯度大。特别是第一、二组烧枪开度太大,砖坯无法承受急剧升温带来的应力导致开裂。通常为了消除砖坯的黑心而过度升高前温,增加了预热开裂的风险。另外,在573℃时,坯体中的石英晶型转换,此段升温控制不好,也易产生裂纹。需注意的是,空窑或频繁稀窑时,窑头温度较高,若控制不当,则产生“掉角”。

解决措施:调整排烟支闸等降低窑头温度,调小或关闭预热带辊棒下第一、二组烧嘴,以避免预热带开始时温度升得太快。视情况降低第一至三区的底、面温度设定,保证平稳的温度梯度。不要为了调整黑心缺陷而过度升高前温。在预热带中后期也要保持升温平稳,防止晶型转换产生开裂。尽量减少空、稀窑。

⑵ 预热段横截面的温差大。窑体漏风或挡火墙设计不合理、窑底堆积碎坯、堵枪等引起的横截面温差过大时,砖坯受热不均匀,易产生裂纹。

解决措施:尽量减少窑炉的横截面温度差。调整预热带的挡火板和挡火墙,加强窑墙保温,特别要注意避免排烟附近区域的窑体漏风,防止炸坯过后堆积在窑底的碎坯造成温度不均匀。检查预热前段各组烧嘴,保证火焰燃烧均匀,助燃风压正常,避免堵枪,窜火等。

⑶ 需要注意的是,对于二次烧成的釉面砖,会出现素烧坯外观完整,在釉烧预热带才出现圆弧形掉角的情况。由于生产现场条件的限制,无法准确检查素烧坯角是否已经存在暗裂,此时应同时检查素烧窑炉和釉烧窑炉的预热带,按以上两点操作调整,而不应该局限于釉烧窑炉的预热带进行调整。

3.3.3 生产工艺参数

⑴ 坯体的入窑水分较高。坯体水分在短时间里没有排尽,生成的水汽量大,在快烧条件下产生巨大的压力。对于釉面砖,较多的喷水和施釉量更容易出现圆弧形“掉角”。

⑵ 坯体的入窑温度较低。这意味着砖坯需要更长的受热时间才能使表面和内部的温度达到一致。当快速升温时,砖坯表面温度高于内部温度,产生应力超过砖坯承受范围,产生开裂。故储坯机放置较久的冷坯入窑时更容易出现圆弧形“掉角”。

⑶ 坯体的厚度较厚,规格尺寸大。这将不利于快烧,但因为市场的需要而无法避免。

对以上三点的解决措施为:提高砖坯入窑温度,降低入窑水分。一次烧成产品可提高烘干后坯温,或提高二次烘干温度,控制烘干坯体水分在0.5%以下,入主窑坯体水分在1%以下。对于二次烧成釉面砖,可适当提高素烧和釉烧的烘干窑温度,控制干坯入素烧主窑水分在1.5%以下,釉坯的入釉烧主窑水分在0.5%以下。另外,需注意粉料的陈腐时间要保持24小时以上,防止粉料水分不均匀导致砖坯致密度不均匀。

4 生产解决实例

笔者所在公司长期生产一次半烧成600mm×600mm仿抛水晶地砖,吸水率8%~10%。双层素烧窑炉,长度150m,內宽2.95m。单层釉烧窑炉,长度210m,内宽2.9m。产量22000平方米/天,生产基本正常。2018年产量加至24000平方米/天,素烧出窑坯体完整,到釉烧出窑时常出现圆弧形“掉角”。釉烧稀窑或空窑后情况更严重,一排砖几乎全部会“掉角”,且同一片砖会缺掉两三个角。

经过长时间观察,得出缺陷的出现规律:⑴砖坯的规格越大,厚度越厚,产生“掉角”机率大。600mm×600mm砖厚度从9.0mm增加至9.7mm,“掉角”明显增多,同时混烧的400mm×400mm砖厚度8.0㎜不会“掉角”。⑵施釉量多的产品“掉角”偏多。⑶冷坯淋釉和储坯机的砖坯出现“掉角”偏多。⑷釉烧出窑的主动边出现“掉角”偏多。⑸将窑速减慢,产量降低至22000平方米/天,“掉角”明显减少。

对缺陷的排查工作如下:⑴ 收集出窑“掉角”产品,不同压机、模具号都有,没有发生在砖坯的固定位置,初步排除压机造成的可能性。⑵ 对素烧出窑的素坯外观进行检查,无发现明显裂纹或缺角。⑶ 两层素烧的砖坯在釉烧窑尾均有出现“掉角”,下层600×600有时较多“掉角”。⑷ 对“掉角”产生的区域进行排查,最后在釉烧窑炉预热段的第一至第四组烧枪区的辊棒下窑底找到掉落的缺角碎块,其中第三、四组堆积的碎块较多。

缺陷解决措施如下:⑴ 调整压机的压力,增加高压压力,掉角略多;降低高压压力,掉角略少。⑵ 调整素烧窑炉急冷和缓冷温度,升高20℃,“掉角”无变化。反之降低也是。⑶ 降低素坯的喷水量,减轻四个角部积釉,“掉角”略少。⑷ 清理釉烧预热段的窑底积坯,检查各组烧枪,保持火焰均匀,主动边的“掉角”有所减少。⑸ 提高釉烧烘干窑温度,从120℃升至170℃,“掉角”明显减少。⑹ 把釉烧预热段第一至第四组烧枪区的设定温度(550℃-700℃)各升高50℃,发现“掉角”明显增多。于是将设定温度各降50度,并保持平稳升温,“掉角”基本消失。

但在随后的生产过程中,“掉角”缺陷时常反复出现,程度时轻时重,每次通过调整釉烧窑烘干温度和预热温度梯度,都会好转,但无法断根。2019年工厂将产品由白坯改为红坯,并把吸水率调低至6%?8%,“掉角”情况更加严重。于是组织生产部进行第二轮解决方案:⑴ 调整坯体配方。将江西宜春黑滑石比例从3%增至5%,坯体MgO含量从1.52%升到1.75%,“掉角”没有减少,反而有增加的趋势,约占成品数量的2%~3%。⑵ 在坯体配方中引入南平透辉石6%,江西宜春黑滑石降为2%,坯体MgO含量从1.52%升到2.17%,“掉角”明显减少。产量从22000平方米/天提高至24000平方米/天,“掉角”占成品产量比例保持为0.3%?0.6%,没有增加。⑶ 排查素烧窑炉,发现预热段第一至第三组烧枪区设定温度较高,升温梯度大,于是先试调整“掉角”较多的下层素烧窑,把预热段第一至第三组烧枪区设定温度分三次降低50℃,从950℃~1050℃降为800℃~900℃,下层砖坯在釉烧窑“掉角”的现象消失。同时上层素烧的砖坯在釉烧窑仍偶有“掉角”,于是对上层预热段进行同样的调整后,“掉角”现象消失。后将产量提高至26000㎡/天,并观察稀窑出砖情况,都没再出现“掉角”,问题得到解决。

5 总 结

陶瓷砖发生圆弧形“掉角”(角裂)时,可先根据缺陷出现的规律来排查产生原因,并制定针对性解决方案。对经常发生在预热段的“掉角”,采用解决预热开裂的方法,能取得较好的效果。对二次烧成发生在釉烧窑的“掉角”,调节釉烧窑没有完全解决时,应从素烧和釉烧的预热段同时调节,使之保持合理温度制度。对反复出现的“掉角”,还应该调整坯体配方原料,提高砖坯的干燥效率和热稳定性,并调节砖坯生产工艺参数,以适应快速烧成的要求。实践证明,多方面综合性的解決方案能从根本上杜绝缺陷的产生。

参考文献

[1] 潘雄.大规格抛光砖烧成出窑掉角的原因分析[J].佛山陶瓷,2010,5:50.

[2] 潘雄.宽体辊道窑生产大规格抛光砖出现掉角缺陷的分析[J].佛山陶瓷,2013,1:62.

[3] 邹小芳,程昭华.1m×1m微粉砖在烧成过程中“掉角”缺陷的解决实例[J].佛山陶瓷,2013,8:28-30.

[4] 韩复兴.关于陶瓷砖圆弧型缺角缺陷的答疑[J].佛山陶瓷,2015,7:71.

[5] 韩复兴.关于内墙砖釉烧圆弧形角裂问题的答疑[J].佛山陶瓷,2019,4:51.

[6] 宋光梁,孙澄源等.陶瓷制造技术[M].台湾:中华民国陶业研究会出版,1992:394-395.

[7] 蔡飞虎,冯国娟.陶瓷墙地砖生产技术[M].武汉:武汉理工大学出版社,2011,7.

[8] 石棋,李月明.建筑陶瓷工艺学[M].武汉:武汉理工大学出版社,2007,8.

[9] 焦宝祥.陶瓷工艺学[M].北京:化学工业出版社,2019,7.