锻造泵壳腹腔加工技术的研究

2018-11-30张金生张庆华廖世超谭万斌

张金生 张庆华 廖世超 谭万斌

(二重(德阳)重型装备有限公司,四川618013)

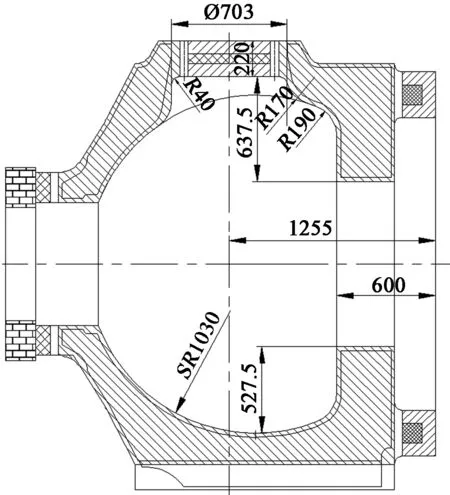

反应堆冷却剂泵机组是压水堆核电站的心脏设备,锻造泵壳是反应堆冷却剂泵的关键部件之一,是主系统承压边界的一部分。泵壳腹腔为SR1030 mm的球形,两端为∅747 mm和∅1005 mm的通孔。在铸造毛坯时,铸造泵壳的腹腔已经基本成型,仅需小量的加工即可满足图纸要求。而锻造泵壳仅能成型一个较小的通孔,需要通过机械加工方式使其腹腔成型。以其中一端的∅1005 mm的孔计算,锻造泵壳腹腔单边落差为527 mm,加工难度极大,需要设计专用刀杆,选用专用刀具才能完成内腔的加工。

为了保证管口取试位置的壁厚,确保性能一次合格,在腹腔内管口处设计一个∅703 mm的沉孔,必须通过机械加工方式在管口位置加工∅703 mm沉孔及倒各圆角,此部位空间狭小,刀具需从大端∅1005 mm孔进入内腔,Z向和X向的悬伸均超出常规范围,此部位的加工无任何经验可以借鉴,必须制作专用刀具,通过数控程序精准控制加工过程,才能完成加工。锻造泵壳简图如图1所示。

1 腹腔球面的加工

1.1 机床的选择

根据泵壳的外形及腹腔的结构,选用立式车床加工泵壳比较理想。通过卡爪夹持,再使用压板压紧,实现工件的装夹,保证装夹工件的稳定性;同时,由于另一端设计有一个∅747 mm的通孔,装夹工件时,在工件下方支垫200 mm高的垫铁,也解决了排屑问题。

图1 锻造泵壳简图Figure 1 Sketch of forging pump shell

大多数立式车床的滑枕截面为400 mm×400 mm的正方形,这种正方形截面滑枕的不足之处是,加工腹腔时,滑枕侧面必须离孔壁有较大距离,否则,滑枕的棱边将与孔壁干涉;同时,受X向限位的限制,滑枕侧面距中心较远,造成加工腹腔的范围较小,滑枕截面示意图如图2所示。由于八边形滑枕截面形状的特殊性,其X向限位更接近中心,滑枕侧面离孔壁的距离较小,更利于加工腹腔,特别是大落差的腹腔;∅6.3 m立车的滑枕最大垂直行程为2500 mm,能够满足腹腔的加工。所以,选用∅6.3 m的滑枕截面为八边形的数控立式车床来加工腹腔球面。

1.2 刀具的选用

如上所述,选用∅6.3 m的滑枕截面为八边形的立式车床来加工腹腔球面。但由于受滑枕入口,即∅1005 mm尺寸的限制,选用普通刀杆只能加工单边落差为400 mm的腹腔,剩余的127 mm仍无法加工。若选用普通刀杆加工剩余的127 mm腹腔,无法实现在腹腔外安装刀具并对刀,需要在腹腔内安装刀杆及刀具,存在安全隐患;同时,X向和Z向的对刀均存在很大误差,不能满足加工要求。只有解决了X向和Z向的对刀误差和安全隐患才能实现腹腔的加工。

图2 滑枕截面示意图Figure 2 Section view of ram

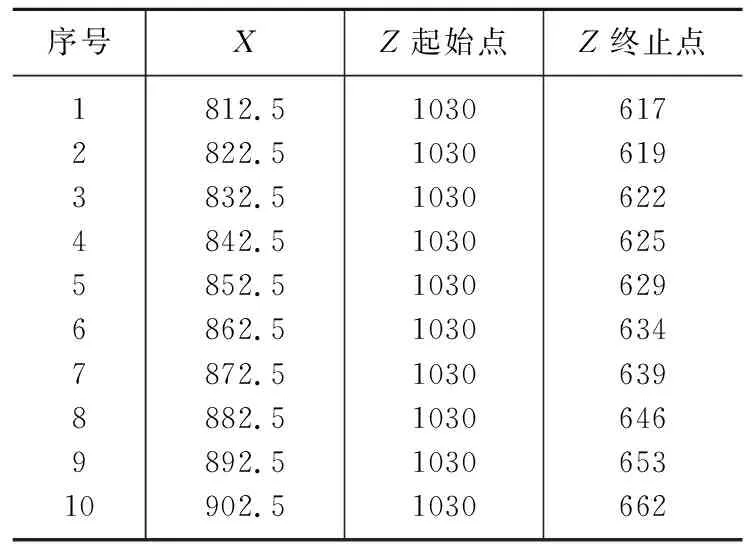

表1 程序点位表Table 1 Points position of program

从加工范围、对刀的便捷、尺寸的控制等方面综合考虑,选用模块化刀具能有效解决上述问题。根据立车刀具接口,设计专用刀杆,刀杆的一端通过螺钉固定在立车的刀冠上,另外一端连接模块化刀具。模块化刀具具有重复装刀误差小的特点,这样就可以在腹腔外进行准确对刀,拆卸模块化刀具后,通过机床滑枕,将刀杆移动至腹腔内,再在腹腔内安装模块化刀具。这样就同时解决对刀误差的问题和安全隐患。对提高加工效率、保证产品质量起到了积极作用。

1.3 加工方法

首先按图纸加工∅1005 mm和∅747 mm孔,腹腔段按∅1005 mm加工,底孔加工完毕后就面临加工腹腔的问题。腹腔单边落差为527 mm,加工余量很大,加工过程中涉及到的数据上千个,必须仔细核算数据,严格控制加工过程。

如图3所示,将X向进给100 mm设置成一个加工阶段,针对每一个阶段绘制工艺简图,对每一张工艺简图制定程序点位表,见表1。这样,在加工过程中就可以按照相关的图表进行准确控制。由于R部位、球面的中部、球面的下部结构和曲率不同,选用90°、75°、45°等不同主偏角的刀具进行加工。

图3 工艺简图Figure 3 Process sketch

2 腹腔内沉孔的加工

图纸要求在管口位置加工∅703 mm的沉孔及各R,见图4,根据结构,选用直角铣头来加工∅703 mm的沉孔及各R比较理想。但此部位空间狭小,Z向悬伸长度达1255 mm,X向悬伸长度达637.5 mm,刀具必须从大端∅1005 mm孔进入腹腔,Z向和X向的悬伸均超出常规范围,常规的直角铣头无法满足加工。

图4 腹腔内沉孔示意图Figure 4 Sketch of countersink inside of chamber

图5 直角铣头设计图Figure 5 Design of milling head with right angle

根据上述情况,要实现腹腔沉孔的加工就必须设计专用的直角铣头,角铣头的尺寸必须满足悬伸的尺寸要求。通过核算重量、强度、机床功率等,设计了整体式直角铣头,如图5所示。铣头总重量约为820 kg,功率为25 kW。铣头通过拉钉、螺钉等与机床滑枕连接,实现动力输出。

加工腹腔内沉孔大致步骤为:首先选用∅80 mm的插铣刀加工∅150 mm的底孔,再选用∅125 mm铣刀盘扩孔至∅600 mm,最后选用∅300 mm铣刀盘,通过数控程序加工沉孔及R符图。

3 结论

实践证明,通过设计立车专用刀杆,选用模块化刀具,解决了泵壳内腔球面的加工难题,确保了尺寸控制的准确,使操作更加便捷,提高加工效率,确保了产品质量。加长直角铣头达到了设计的要求,完全满足使用条件,实现了狭小空间内的曲面加工。