风机设备故障分析与改造

2018-11-30汪春蕾

汪春蕾

(山东钢铁股份有限公司莱芜分公司型钢厂,山东271104)

山钢集团莱芜分公司型钢厂鼓风机为陕鼓生产的AV100—18全静叶可调轴流鼓风机。电动风机正式投运以来,在运行中出现了多种问题:电动放风阀阀门动作延迟12次;气动防喘阀卡涩不动作平均一个月3次;润滑油泵振动大(最高为0.087 mm);润滑油压不稳定;电动风机开机切换困难;严重影响了电动风机的安全稳定顺行。

电动风机出现的各种故障主要存在于电动机的润滑油系统、供风系统和电器系统上。本文从润滑油系统、供风系统进行系统梳理和研究。

1 供风系统

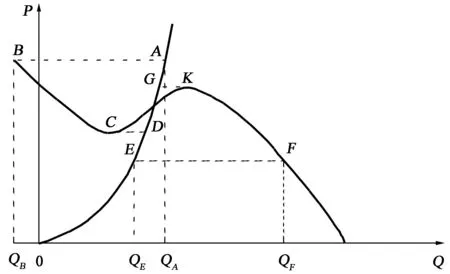

型钢厂鼓风机供风系统存在的问题是防喘阀工作不稳定。先后多次出现防喘阀执行器铜管断裂、防喘阀阀位波动等问题。防喘阀执行器故障及阀位波动将导致风机喘振。喘振是风机性能与管道装置耦合震荡特性的一种表现形式。一般风机的P-Q曲线左半部分会有一马鞍形的区域,如图1所示。

当风机在运行过程中,负荷下降至低于点QK时,风机会进入不稳定工作区域。当风机的流量大于管路的流量(QK≥QG)时,管路的工作点会向右移动到达A点。当管路压力PA超过风机输送的最大压力时,风机的工作点改变到B点,此时,A点和B点压力相等,风机抵抗管路压力而产生压力做功。此时,风机当中的气体向两个方向输送,一个供给负载,另一个供给风机。但是由于风机的流量小于管路的流量(QC≤QD),管路当中的压力下降至E点。风机的压头工作点瞬间跳回到F点(E点和F点压力相等)[5]。

图1 鼓风机性能曲线Figure 1 Property curves of blower

2 防喘阀的改进

2.1 优化防喘阀执行器构造

型钢厂鼓风机运行期间,为了满足要求需要经常进行调整,两个气动防喘振阀处于关闭状态,当风机进入不稳定工作区时,有程序自动控制将防喘振阀打开到一定开度,保障风机运行安全[1-3]。为了保证防喘振阀能够在风机发生危险时快速、可靠打开,一般不使用防喘振阀对机组负荷进行调整,避免长期处于开启状态,气流对管道的冲击造成的振动对防振阀造成损坏,失去保护作用[4]。

风机的气动防喘阀原设计为组合一体式,执行器在调节气缸上部,执行器依靠气路放到气缸的连接短管固定,多路转换器固定在阀门上。运行初期,由于放风阀管道、防喘阀等振动,造成执行器的多跟连接管道断裂,虽然采取管道加固、更换抗振性较强的不锈钢管连接,仍不能满足生产要求,存在防喘阀误动作、动作迟缓等现象。通过原因分析,制定了以下解决措施:

(1)经过现场测量,原执行器既有英制也有公制,同样规格的尺寸相差较大,不能互相兼容。根据控制原理和气路图,重新布置连接执行器。

(2)重新做单独基础,将执行器与防喘阀、放风管隔开。避免由于放风引起管道振动造成执行器共振。

(3)将执行器与调节气缸的连接更换为高压橡胶软管。采用高压橡胶软管可以吸收放风引起的管道振动,不影响执行器的动作。

2.2 消除防喘阀波动现象

原电动放风阀为直联式电动蝶阀,执行器控制方式为脉冲开关控制,脉冲时间为20 ms,阀门调节精度在3%~5%,无法满足控制精度要求,对高炉的正常生产及风机的安全运行造成严重影响。

经过分析,我们采取以下措施:

(1)更换为行程电动调节阀(DN800)。

(2)重新计算选型。将执行器输出扭矩由8000 Nm增加为16000 Nm,更换为分体式,采用模拟量控制调节精度高的执行器,更换后能实现高精度微调。以上工作完成后,电动放风阀阀位稳定,项目实施后未出现波动、延迟等故障。

(3)实现微机操作和现场手动操作,设置外部手操器,进行操作使用。

(4)微机内加入历史趋势记录,能及时检测电动放风阀动作情况,并进行分析,当出现故障时便于及时采取措施。

(5)阀门执行器机械传动部分采用齿轮传动,阀门与执行器间通过拐臂、连杆连接,增加肌杆强度,并加强固定螺栓的防松动处理。

3 润滑油系统优化

润滑油泵出口的额定流量为911 L/min,压力为1.0 MPa,调节阀前压力数值为0.75 MPa,风机轴承入口油压为0.15 MPa,电机轴承入口油压为0.3 MPa,调节阀范围为0.45~1 MPa。润滑油系统存在的问题是油压不稳定。

润滑油压力调整正常在360 kPa,启动后电机转速3000 r/s,油压下降至325 kPa。对整个油系统进行排查,发现鼓风机运行初期两台润滑油泵均存在振动过大并均存在有运行异音的现象,震动最高达0.07 mm。

鼓风机运行初期,两台润滑油泵均存在振动过大并均存在有运行异音的现象,仍不能消除振动过大的现象。通过研究分析,泵体轴承处刚性不足,本身的动不平衡在转动时被放大。为此制作一个可调整托架,来弥补泵体刚性不足。润滑油泵调整托架制作完成后,现场进行安装,将支架底板与油泵基础台进行焊接固定,防止长时间振动造成松动或游走,在做好防护措施的同时,一边测量泵体振动,一边进行调整,使震动值达到最小,实施后润滑油泵震动降至0.03 mm以下。

4 技术创新特点

(1)气动防喘阀分体式改造,将高精密控制机构与传动执行部分分体安装,优化高精密控制机构工作环境,保证阀门控制效果。提高了气动防喘阀的稳定性。

(2)润滑油压稳定在340~360 kPa,消除了润滑油压的波动;有效地将两台润滑油泵的振动控制在0.03 mm以下,润滑油设备运行状态稳步优化,工艺参数稳定性显著提高。

(3)在项目实施后,电动放风阀、气动防喘阀的阀门卡涩、阀门波动、阀门延迟等故障完全消除,供风调节系统快速、准确、稳定,各个阀门开度均能精确到1度,及时准确达到3号高炉的调节要求,提高了供风系统的安全稳定性。