1780 mm R1粗轧机标高调整装置存在的问题及解决方案

2018-11-30高卫军余爱祥周铁强王在芪

高卫军 余爱祥 周铁强 王在芪

(二重(德阳)重型装备有限公司,四川618000)

某厂1780 mm热带钢连轧机组是我公司自主设计的一条热连轧生产线,R1四辊粗轧机是该热连轧生产线的核心设备之一,它与E1前工作辊道、E1轧机入口侧导板、E1立辊轧机、R1粗轧机主传动、R1快速换辊装置、R1出口侧导板、R1后工作辊道等组成粗轧机区域。其作用是将连铸坯轧制到所要求的中间坯厚度。随着生产的进行(轧辊的磨损),势必造成轧辊直径变小,从而造成轧制标高的下降,为了补偿轧辊的磨损,保证轧制标高满足要求,设定了标高调整装置。

1 R1四辊粗轧机介绍

1.1 设备组成

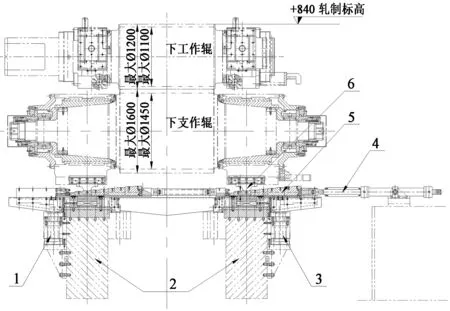

R1四辊可逆粗轧机本体主要由机架装配、轧辊装配、压下装置、上支承辊平衡装置、工作辊弯辊平衡装置、下辊标高调整装置、轧辊抬升装置、导卫冷却及除鳞装置和平台等组成,如图1所示。

1.2 主要技术参数

型式:四辊可逆式

最大轧制压力/MN:42

工作辊直径/mm:∅1200/∅1100

工作辊辊身长度/mm:1780

支承辊直径/mm:∅1600/∅1450

支承辊辊身长度/mm:1780

1—轧机机架底板 2—标高调整装置 3—下支承辊装配 4—下工作辊装配 5—弯辊平衡装置 6—上工作辊装配 7—上支承辊装配 8—轧机机架装配 9—压下装置 10—上支承辊平衡装置图1 R1四辊粗轧机的设备结构Figure 1 Device structure of R1 four-roll rough mill

压下装置:电动APC+液压HGC

轧线标高调整装置:液压驱动自动调整阶梯垫

阶梯垫最大调整量/mm:175

液压垫调整液压缸:1台

工作行程/mm:1280

名义轧线标高/mm:+840

1.3 轧制线标高调整装置的工作原理

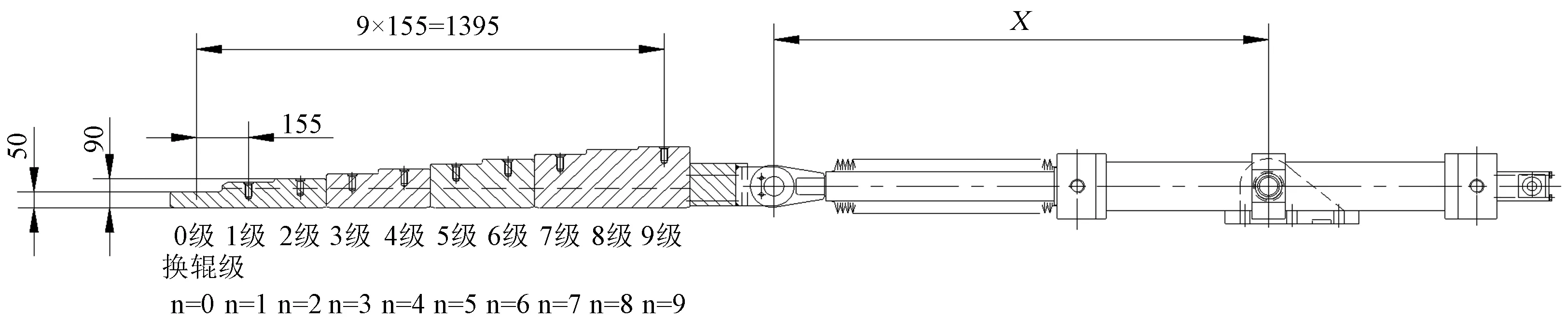

轧制线标高调整装置位于机架下部,用于调整轧线标高和更换支承辊,可使轧线标高保持在一定的范围里。通过轨道抬升装置的四只液压缸驱动的提升机构将下支承辊抬起,由液压垫调整液压缸,将垫块换到设定的位置,液压缸带位移传感器可实现自动到位。如图2所示。

1—轨道抬升装置 2—轧机牌坊 3—轨道抬升装置 4—液压缸 5—液压垫 6—圆弧垫图2 轧制线标高调整装置Figure 2 Elevation adjustment device of rolling line

2 设备使用现状

2.1 轧制线高度允许变化范围

R1四辊粗轧机的名义轧制标高为+840 mm。轧辊磨损后,通过液压阶梯垫调整轧制标高,使轧制线高度维持在+835~+850 mm的合理范围内,确保轧制的顺利进行。

2.2 液压垫组成

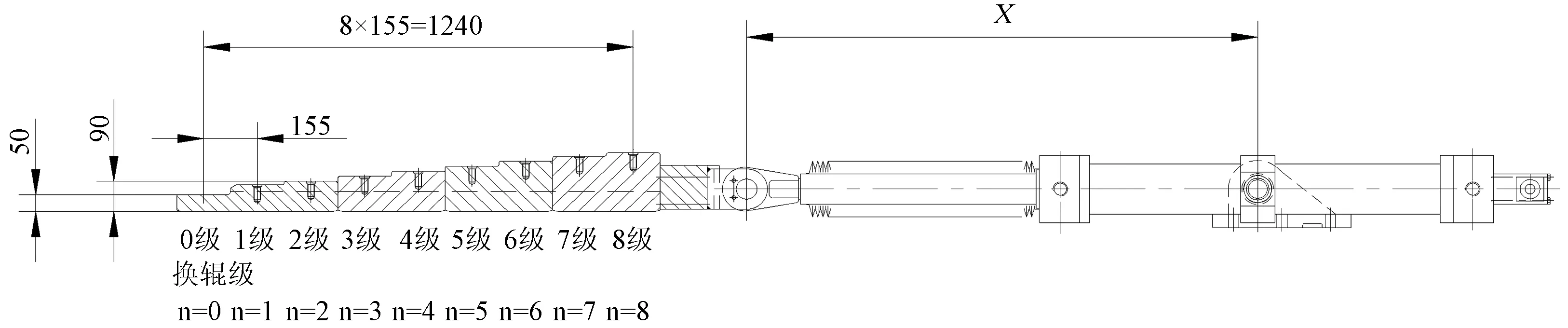

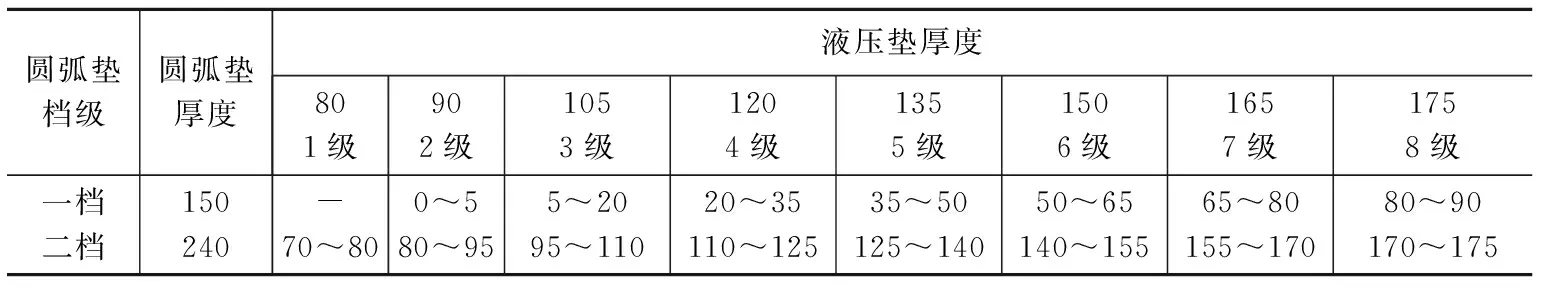

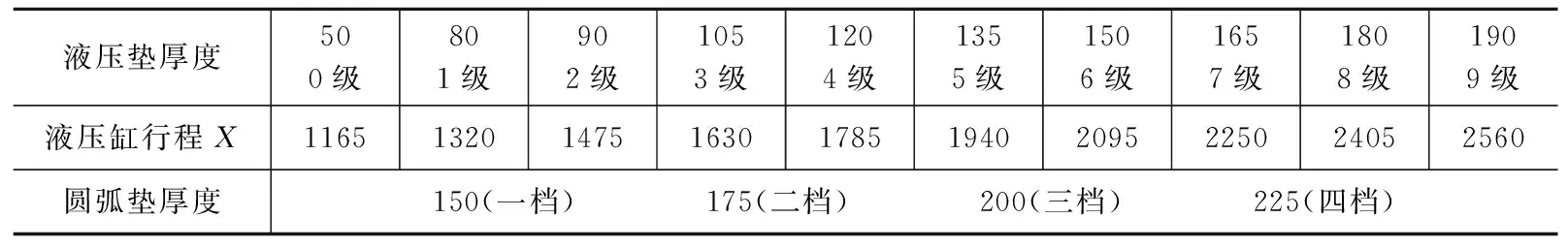

轧制线标高调整装置中液压垫的高度分配如图3和表1所示。

从表1中可以看出:液压垫共分为9级,其中0级为换辊级,即换辊时才使用此级液压垫;圆弧垫分为两档,厚度分别为150 mm和240 mm。其余各级根据轧辊的磨损量来自动进行调整。

2.3 阶梯垫的使用规则

根据设备的设计要求,最大辊径(即工作辊∅1200 mm、支承辊∅1600 mm)时,采用150 mm厚的一档支承辊圆弧垫及90 mm厚的2级液压垫,此时的轧制线高度为设计的名义轧制线标高+840 mm(由图1可以看出)。

设定工作辊的磨损为△工,支承辊的磨损为△支,则由于整个下辊系的磨损造成轧制标高的变化值为△总:

△工=D工-D工实

△支=D支-D支实

△总=(△工+△支)/2

式中,D工为下工作辊的最大直径,单位mm;D工实为下工作辊磨损后实际测量的直径,单位mm。D支为下支承辊的最大直径,单位mm;D支实为下支承辊磨损后实际测量的直径,单位mm。

计算出下辊系总的磨损量△总后,根据表2进行选择使用液压垫及圆弧垫,圆弧垫由操作工在磨辊间安装在下支承辊轴承座上。

3 设备使用存在的问题

从表2中可以看出,液压垫及圆弧垫是根据轧辊总的磨损量进行选用的,圆弧垫只有靠人工在线安装在下支承辊轴承座下面。随着生产的进行,势必存在备件轧辊磨损量不一致。在实际生产中,支承辊的换辊周期比较长,而工作辊的换辊周期基本上是每个班(常规一个班为8 h)需要更换一次。假设轧机内正在生产的辊系支承辊圆弧垫为150 mm厚的一档,如果工作辊自身的磨损量超过90 mm,是无论如何也无法与机内的支承辊配合使用的,此时需要花更多的时间来更换支承辊,影响其正常的生产节奏。

简而言之就是同一种支承辊辊系(同一直径)不能完全与所有的工作辊辊系(不同的工作辊辊径)配合使用,存在设计缺陷。

4 原因分析

从图3和表2中可以看出,存在问题的根本原因有两点:

(1)最大辊系时,维持轧制标高位置的液压垫厚度为90 mm,此时的液压垫调整总高度为90 mm,小于工作辊自身的最大修磨量100 mm,所以液压垫自身调整量无法补偿工作辊的磨损。

(2)支承辊的圆弧垫的设计档级太少,只有150 mm厚和240 mm厚两档,两档之间相差90 mm,跨度太大,几乎与液压垫的调整高度一致,所以很难保证同一圆弧垫情况下的支承辊直径能配合使用所有的工作辊直径。

5 解决方案

将液压缸行程增大155 mm,液压垫垫中的第8级厚度175 mm调整为180 mm,并再增加一个厚度为190 mm的第9级液压垫。维持原设计最大辊径(即工作辊∅1200 mm、支承辊∅1600 mm)时,采用150 mm厚的一档支承辊圆弧垫及90 mm厚的2级液压垫,将轧制线高度维持在设

图3 液压垫的组成结构Figure 3 Constitute structure of hydraulic cushion

表1 轧制线标高调整装置液压垫的组成(单位:mm)Table 1 Constitutes of hydraulic cushion for rolling line elevation adjustment device (mm)

表2 阶梯垫的使用规则(单位:mm)Table 2 Operation rule of step pad (mm)

图4 调整后的液压垫组成结构Figure 4 Constitute structure of hydraulic cushion after adjustment

表3 调整后的液压垫及圆弧垫的厚度参数(单位:mm)Table Thickness parameters of hydraulic cushion and circular pad after adjustment (mm)

表4 调整后的液压垫及圆弧垫的使用规则(单位:mm)Table 4 Operation rule of hydraulic cushion and circular pad after adjustment (mm)

计的名义轧制线标高+840 mm上。并将下支承辊轴承座上的圆弧垫设置为4档,其厚度分别为150 mm、175 mm、200 mm、225 mm。

(1)液压垫设备结构的调整如图4所示。

(2)调整后的液压垫及圆弧垫的厚度参数如表3所示。

(3)调整后的液压垫及圆弧垫的使用规则如表4所示。

表5 调整后轧辊及圆弧垫的配对情况Table 5 Matching situation of rolls and circularpad after adjustment

6 达到的预期效果

通过上述解决方案,不同的支承辊辊径下配有不同档级厚度的圆弧垫,以保证每种支承辊辊径下均能适应所有的工作辊辊径(在设计允许范围内)。整改后,设备的使用更加合理,用户无需再针对每一种支承辊辊径选配与之相应的工作辊辊径,减免用户不必要的备辊工作。并且不会存在机内的支承辊辊径不能适用于现有重磨好后的工作辊直径,导致需要更换机内支承辊的情况,间接提高了生产效率。

整改后的轧辊及圆弧垫配对情况见表5。

7 结论

通过对某钢厂热轧生产线中R1四辊粗轧机生产中存在的问题,从原设计原理分析、使用现状、液压垫的使用规则中找出产生问题的根本原因,制定了相应的解决方案,从根本上解决了同一种支承辊辊系不能完全与所有的工作辊辊系配合使用的问题,减少了不必要的备辊工作,方便操作,间接提高了生产效率。