滚珠丝杠预紧力及其平衡油缸支撑力对双柱立车加工精度的影响研究

2018-08-13刘银锋颖杨长青辉焦建华张宇王

刘银锋 黄 颖杨长青 姜 辉焦建华张 宇王 款

(①齐齐哈尔工程学院机电工程系,黑龙江 齐齐哈尔 161005;②齐重数控装备股份有限公司,黑龙江 齐齐哈尔 161005)

双柱立车刀架通常采用滚珠丝杠结构实现滑枕在竖直方向的移动,为提高滚珠丝杠使用寿命通常采用平衡油缸结构来减小滚珠丝杠的轴向力。一般情况下,滚珠丝杠预紧力及其平衡油缸作用力对滑枕刚度可以忽略,但是当工件对精度有较高要求,且切削工况滑枕伸出较长时,这种影响就不能忽略。我院校办工厂齐三机床有限公司DVT500双柱立车,机床各项检验参数均完全合格,在加工缸筒内圆时,滑枕需伸出2 000 mm,多次试切精度指标均超差,无法找到原因。排除安装调试等可能性因素后,经过分析,初步认定滑枕自身存在变形现象,为验证此观点,对此刀架进行了有限元分析计算。

1 分析模型建立及其前处理

该刀架滑枕长度5 100 mm,滑枕滑座(上下滑块间)包容长度2 000 mm,滑枕竖直方向行程2 000 mm,滑枕方截面280 mm×280 mm。如图1所示,滑枕在滑座中心通过导轨联结上下移动,在滚珠丝杠预紧力及平衡油缸支撑力共同作用下,随着滑枕位置的变化,滑枕受力状态在相应变化,导轨块夹持位置是滑枕的支撑点。为模拟滑枕受力状态,建立刀架的有限元分析模型,将滑枕、回转滑座及其平衡油缸支架、滚珠丝杠支架装配在一起,固定滑座与横梁接触面、滑枕包容面按图纸做出,将平衡油缸支撑力加载在平衡油缸支架上,将滚珠丝杠预紧力加载在两个滚珠丝杠支架上(见图2)。平衡油缸支撑力等于滑枕重量,滚珠丝杠预紧力按图纸技术要求给定。

2 数据分析

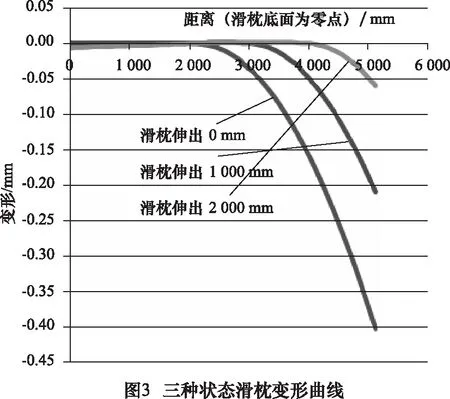

为掌握滑枕不同受力状态的变形情况,分三次进行计算。第一次计算初始状态,即滑枕伸出0 mm,第二次计算滑枕伸出至行程的一半,即滑枕伸出1 000 mm,第三次计算极限状态,即滑枕伸出2 000 mm。每一次计算状态下得出滑枕从底端(距离0)开始逐点向上直至顶端(即滑枕全长5 100 mm处)的各点变形数值如表1根据变形数据可以得到更直观的3种状态滑枕变形曲线如图3。

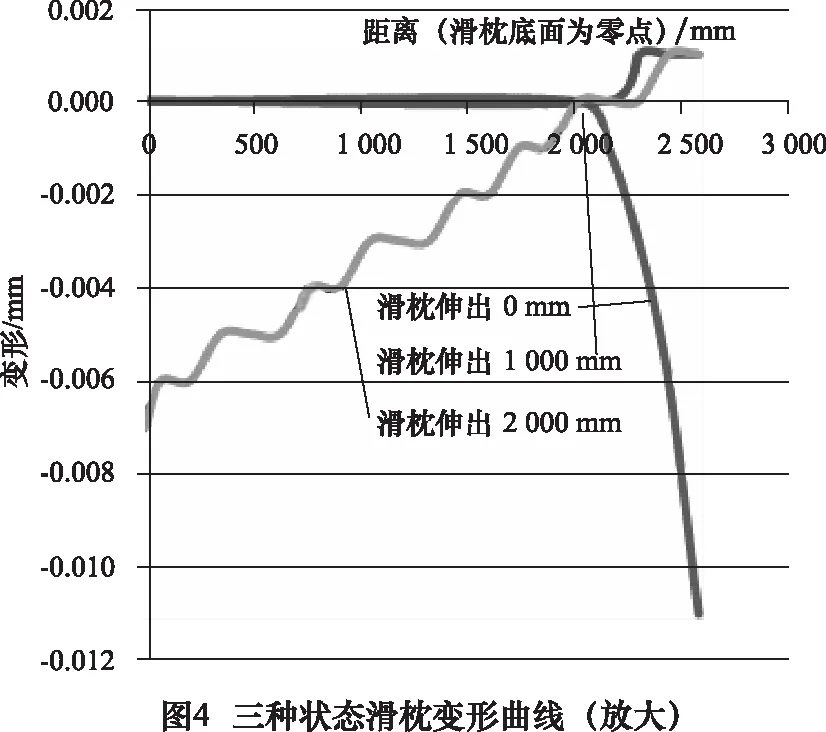

根据变形数据可知,滑枕在伸出为O的初始状态下,在滚珠丝杠预紧力及其平衡油缸支撑力作用下滑枕自身变形最大,顶端最大数值达到0.403 mm,随着滑枕伸出,该数值逐渐变小,到滑枕完全伸出状态,该数值为0.06 mm,即若有工件需要滑枕伸出全行程,从初始位置至行程结束顶端的变形位移达0.403-0.06=0.343 mm。由于此变形位移位于滑枕顶端,若不考虑整体变形通过滑块包容面间隙传递效果,可认为该变形位移对加工精度不构成影响。由于变形数据中距离初始位置2 500 mm以内数据非常小,将该部分变形曲线放大得到变形曲线见图4。可以明显看出,滑枕伸出一半行程1 000 mm以及滑枕在初始状态下两种状态变形数据基本为零,即可以说此时滚珠丝杠预紧力及其平衡油缸支撑力对滑枕加工精度并未造成影响。当滑枕伸出到最大行程2 000 mm时,滑枕呈现出趋近于线性的变形趋势,滑枕悬伸底端最大变形0.007 mm。分析表明,此时平衡油缸下支座已经移动至滑块与滑枕包容面以下,下支座处的拉力对滑枕的作用相当于在悬臂梁上施加了一个转矩。理论分析与仿真计算的结果,证实了该机床此加工状态精度超差的问题所在。

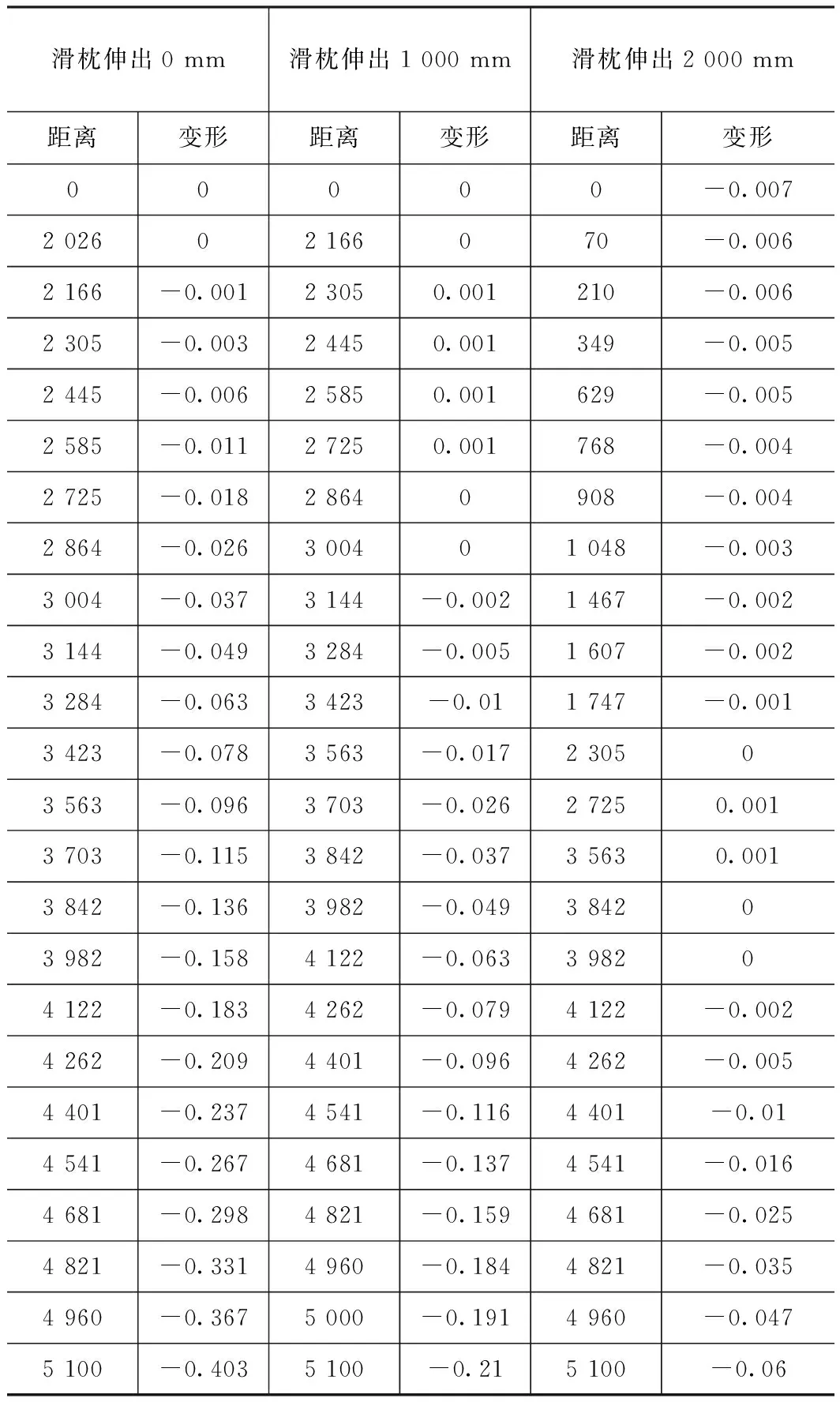

表1 计算结果数据

滑枕伸出0 mm滑枕伸出1 000 mm滑枕伸出2 000 mm距离变形距离变形距离变形00000-0.0072 02602 166070-0.0062 166-0.0012 3050.001210-0.0062 305-0.0032 4450.001349-0.0052 445-0.0062 5850.001629-0.0052 585-0.0112 7250.001768-0.0042 725-0.0182 8640908-0.0042 864-0.0263 00401 048-0.0033 004-0.0373 144-0.0021 467-0.0023 144-0.0493 284-0.0051 607-0.0023 284-0.0633 423-0.011 747-0.0013 423-0.0783 563-0.0172 30503 563-0.0963 703-0.0262 7250.0013 703-0.1153 842-0.0373 5630.0013 842-0.1363 982-0.0493 84203 982-0.1584 122-0.0633 98204 122-0.1834 262-0.0794 122-0.0024 262-0.2094 401-0.0964 262-0.0054 401-0.2374 541-0.1164 401-0.014 541-0.2674 681-0.1374 541-0.0164 681-0.2984 821-0.1594 681-0.0254 821-0.3314 960-0.1844 821-0.0354 960-0.3675 000-0.1914 960-0.0475 100-0.4035 100-0.215 100-0.06

3 结论及总结

根据以上分析,当滚珠丝杠下支座位于导轨块与滑枕包容面内时,可认为滚珠丝杠预紧力及其平衡油缸支撑力对加工精度没有影响。当滑枕伸出使滚珠丝杠下支座位于导轨滑块与滑枕包容面下端时,计取滑枕长度为2 150 mm,即在此范围以外加工精度不受影

响,在此范围内加工误差从0一直增加到0.007 mm。根据此数据,对滑枕中部对应导轨块滑与滑枕包容面相应位置进行反变形工艺处理,使滑枕移动至相应位置时会在径向产生整体位移,该位移正好抵消滚珠丝杠预紧力及平衡油缸支撑力产生的弯曲变形在滑枕端部产生的弯曲变形,从而消除加工误差,达到提高加工精度的目的。实际现场对滑枕进行处理后,加工精度回复正常,完全满足了加工要求。

此问题的产生主要原因在于滑枕行程过长,包容面长度不足,滚珠丝杠下支座超出了滑枕包容面,滑枕加工部分处于弯曲应力状态所致。为避免此类问题的发生,建议相关机床设计厂家合理调整滚珠丝杠支座位置,使其在滑枕全行程范围内都不超出导轨面与滑枕包容面,这对保证机床各种加工状态加工精度指标意义重大。