纤维增强树脂基复合材料国内外超声检测标准

2018-11-29,

,

(1.中国航发北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.中国航空发动机集团 材料检测与评价重点实验室,北京 100095)

纤维增强树脂基复合材料除了应用在航空领域的机身、机翼、舱门等结构外,还应用在发动机上。由于复合材料的大量需求,航空领域引入了多种制作工艺、多种材料组成形式及多种复杂结构的复合材料制件。众多复材制件在生产和使用中难免出现缺陷并带来安全隐患,超声检测是纤维增强树脂基复合材料最可靠、常用的无损检测方法之一。无损检测标准是检测实施的重要依据,可保证检测结果的准确性和可靠性,反映了一个国家或地区无损检测技术的发展水平。

通过对国内外复合材料超声检测及相关标准的对比分析,得出了国内外复合材料超声检测方法标准的异同,为我国复合材料超声检测标准的编制、修订及应用提供参考。

1 相关标准

研究涉及的国外标准有美国材料与试验协会标准(ASTM)、美国军用标准(MIL)、国外先进复合材料公司标准等,国内标准有中国国家军用标准(GJB)和中国航空工业标准(HB),具体标准号与名称如下所述。

① ASTM E 2580-07StandardPracticeforUltrasonicTestingofFlatPanelCompositesandSandwichCoreMaterialsUsedinAerospaceApplications;② BAC 5980-2002NondestructiveInspectionofCompositePartsandStructures;③ 《空客复合材料超声检测标准体系》;④ GJB 1038.1A-2004 《纤维增强复合材料无损检验方法 第1部分:超声波检验》;⑤ HB 5460-90 《蜂窝构件超声波穿透C扫描检测方法》;⑥ HB 20095-2012 《复合材料构件超声C扫描检测方法》;⑦ SAE ARP5605 《复合材料层板标准试块》;⑧ SAE ARP5606 《复合材料蜂窝标准试块》;⑨ HB 7825-2007 《复合材料制件无损检测对比试块制作及要求》。

2 国内外标准技术内容对比分析

2.1 各标准特点分析

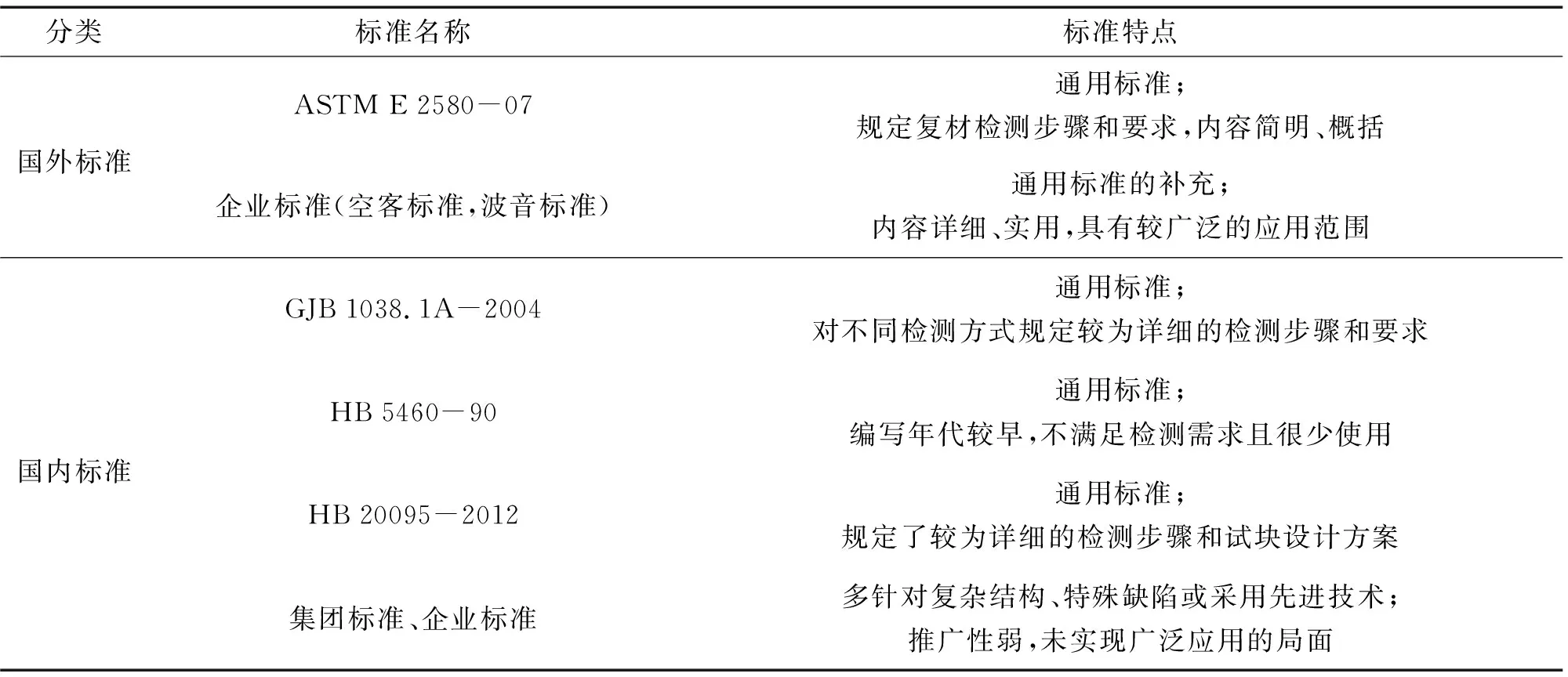

国内外复合材料超声检测标准的特点分析如表1所示,表1主要给出了各标准的适用性及内容特点。

表1 各标准特点分析

2.2 适用范围分析

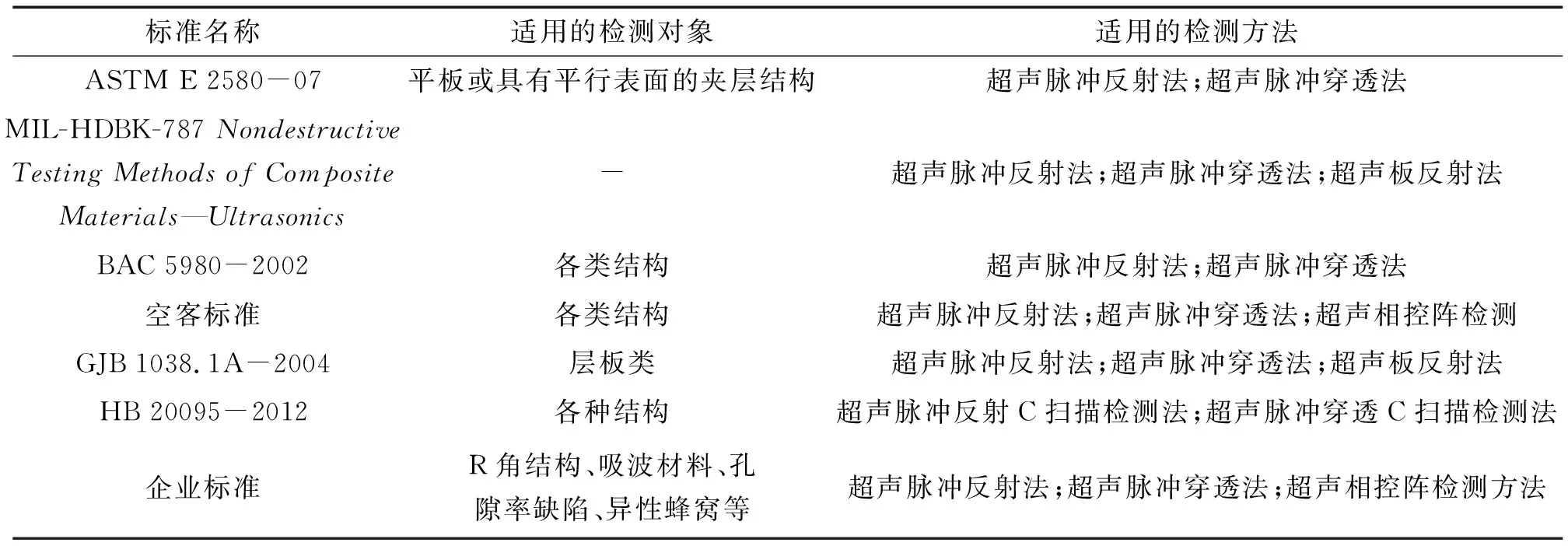

各标准规定的复合材料超声检测适用范围如表2所示。

国外复合材料超声检测标准中,企业标准增加了非平行结构和超声相控阵检测方法,实现了对通用标准的补充,通用标准和企业标准结合基本可涵盖航空用各类复合材料的各种方式的超声检测,标准体系层级关系明确,内容全面。国内复合材料超声检测标准各有侧重,目前军用型号产品中使用较多的是GJB 1038.1A-2004标准,但该标准主要适用于各类层板结构制件,缺少对蜂窝结构检测的要求和规定,HB 20095-2012标准适用于各类结构,但检测方法中缺少接触式超声检测方法,检测方法不全面,在使用中具有局限性。

表2 各标准适用范围

2.3 检测用器材要求

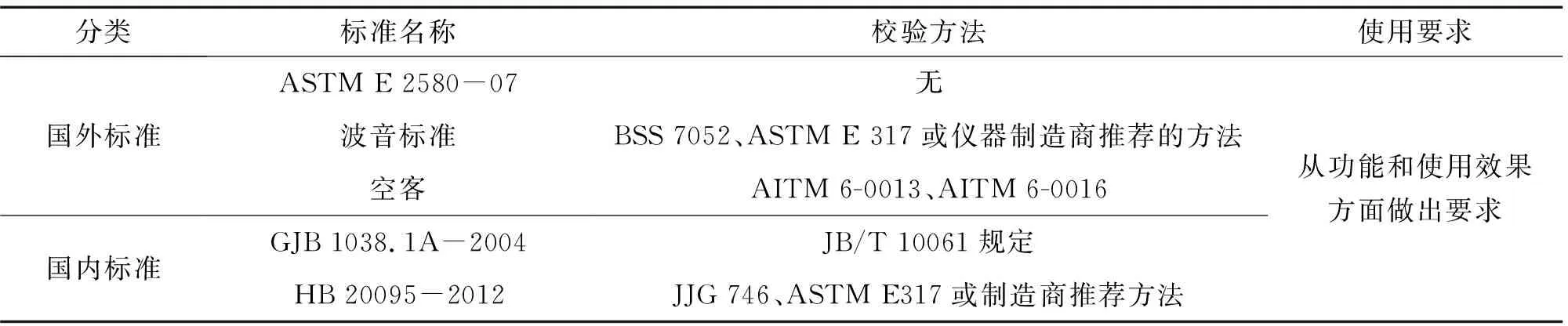

国内外标准对复合材料超声检测仪器、探头及试块的要求如表3~6所示。

各标准均给出了对设备主要性能的要求,校验方法国外主要依据企标或ASTM E 317,国内引用标准较多,无统一规定。影响检测能力的设备主要指标有:脉冲反射法是设备的垂直线性和水平线性,穿透法是设备的发射能量和垂直线性。

表3 各标准对复合材料超声检测用仪器的要求

表4 各标准对复合材料超声检测用探头的要求

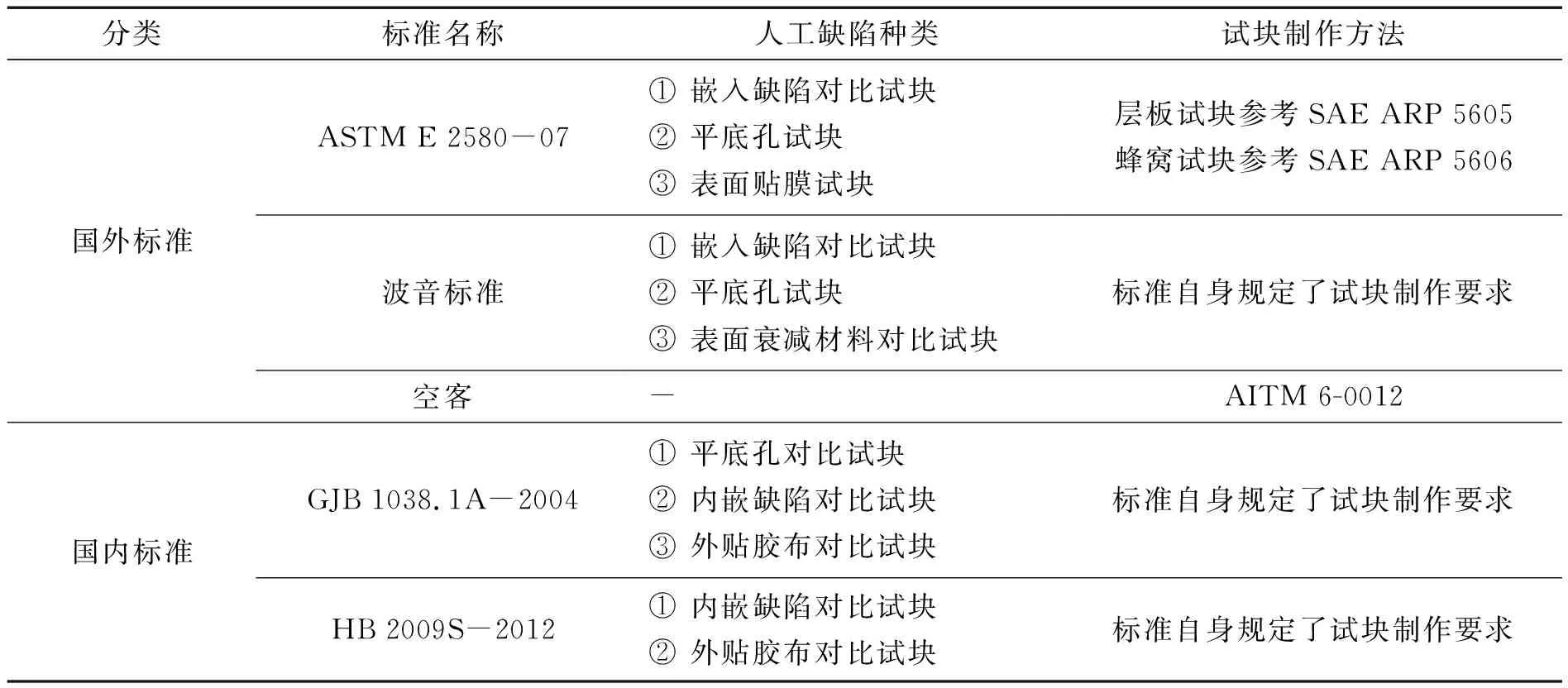

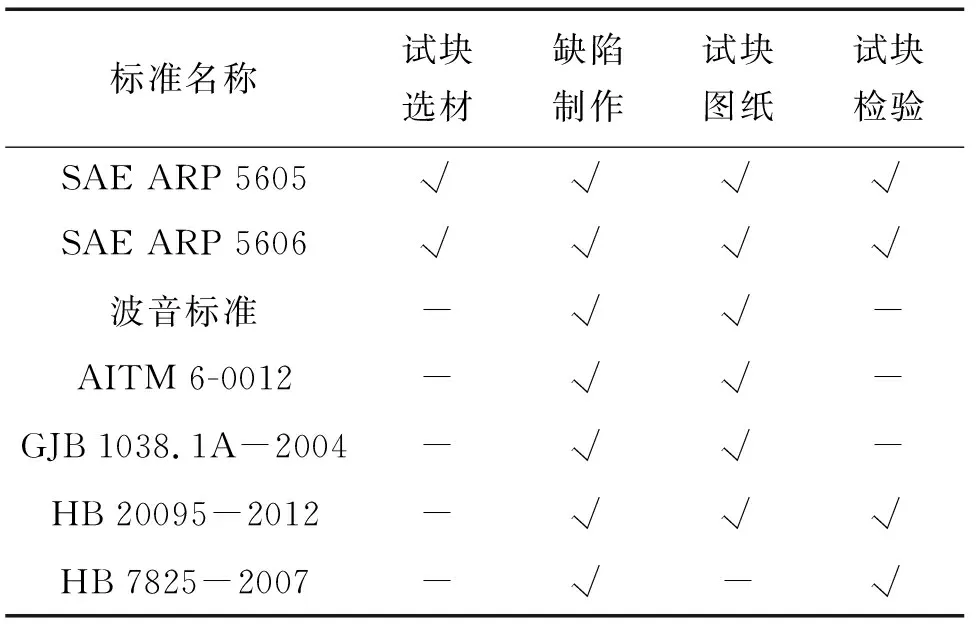

表5 各标准中对比试块的制作与要求

各标准均给出了探头类型、频率要求及选择的依据。国外主要依据企标或ASTM E 1065进行设备校验,国内种类较多,无统一规定。影响检测能力的探头主要指标有频率、晶片直径和声场。

各标准规定的人工缺陷种类基本一致,国外主要依据企标或SAE标准进行试块制作,国内无统一规定。影响检测效果的对比试块主要指标有人工缺陷制作方式、尺寸等。

SAE ARP 5605和SAE ARP 5606规定了分层、脱黏缺陷的试块制作,内容系统、全面。波音和空客标准给出了详细的缺陷制作方法和对比试块图纸。GJB 1038.1A-2004和HB 20095-2012从应用角度对常用复材试块类型及制作方法进行了介绍。标准HB 7825-2007《复合材料制件无损检测对比试块制作与要求》规定内容多,部分内容不易操作,缺少可参考的试块设计图纸,标准应用不多。

表6 各对比试块制作标准内容对比

综上所述,国内外复合材料超声检测标准中对设备、探头及试块的使用要求有所不同。国内标准对检测器材的要求方面引用的标准种类较多,不利于实现器材技术指标的统一,不利于检测中各标准的交替使用。

2.4 检测参数分析

2.4.1 脉冲反射式超声检测

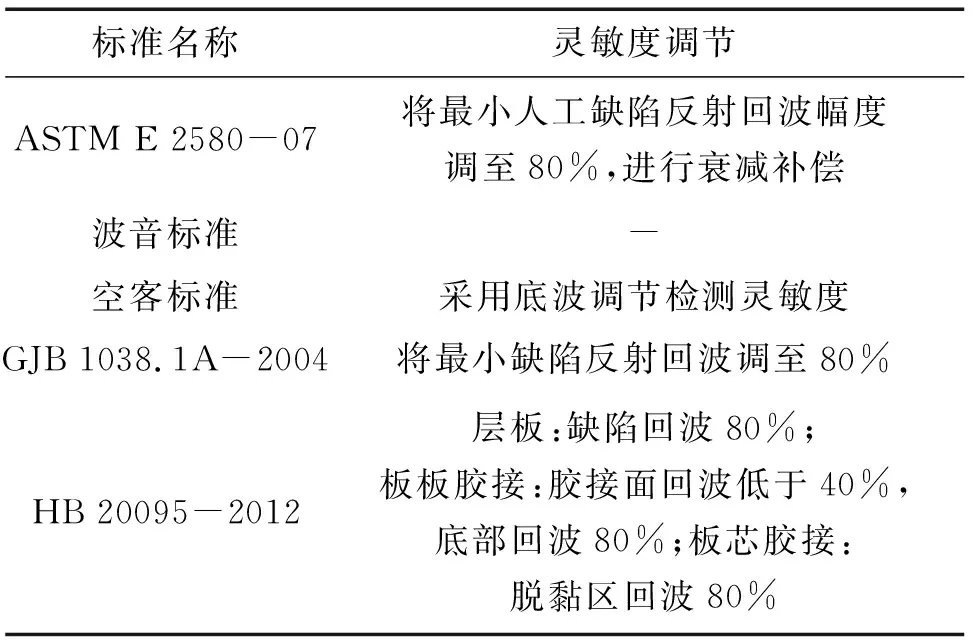

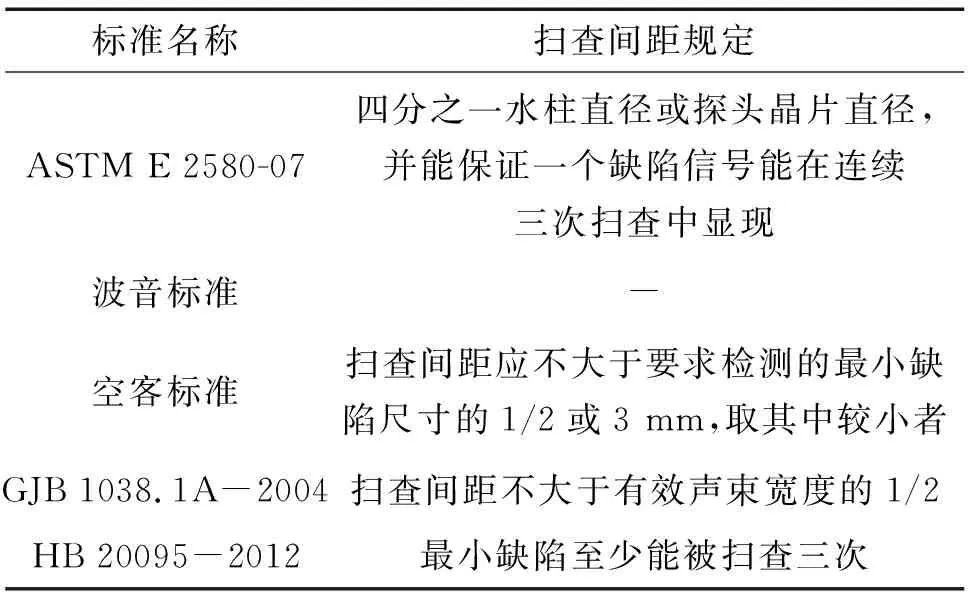

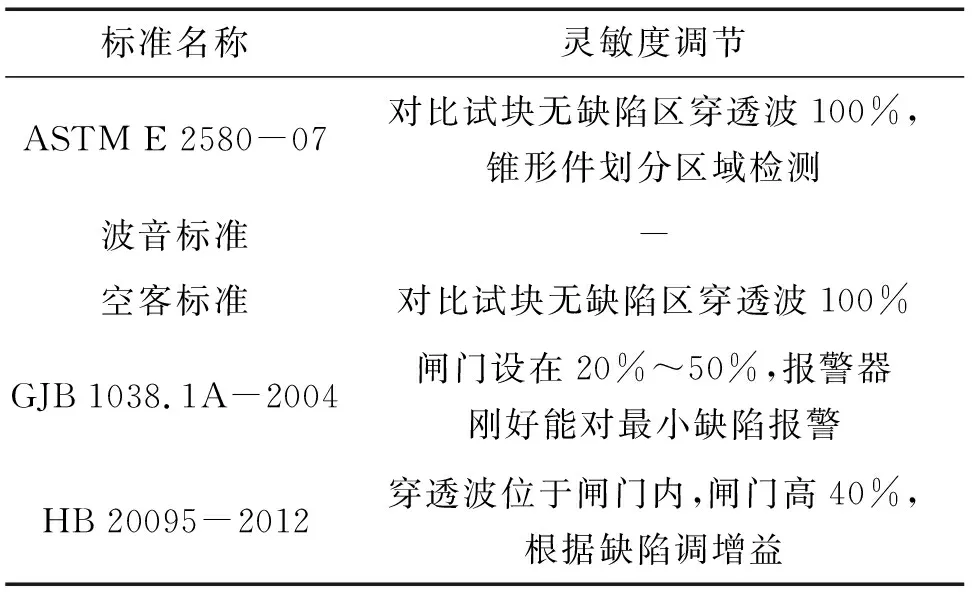

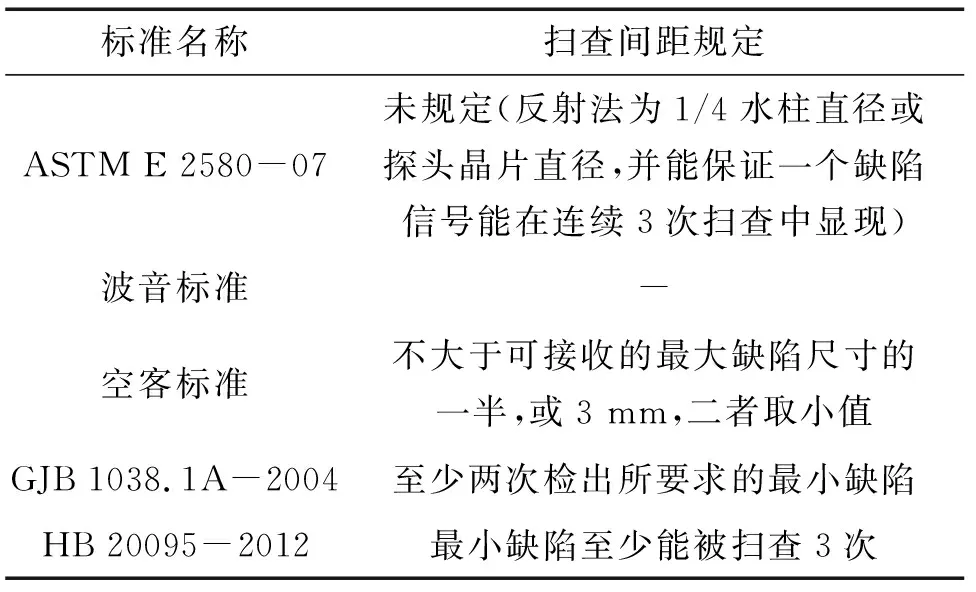

复合材料脉冲反射式超声检测主要的检测参数有检测灵敏度和扫查间距。国内外常用的复合材料超声检测标准中脉冲反射式检测参数的对比分析如表7,8所示。

表7 各标准规定的脉冲反射式检测灵敏度对比

表8 各标准规定的脉冲反射式扫查间距对比

由表7可知,各标准对检测灵敏度的规定都是以人工缺陷的反射回波为基准来进行调节的,具体调节方法上略有不同。

由表8可知,扫查间距主要从规定数值(1/4水柱直径等)或检测效果(缺陷至少被扫查3次)两方面进行规定,各标准间略有不同,但理论上均满足缺陷不漏检的要求。

2.4.2 脉冲穿透式超声检测

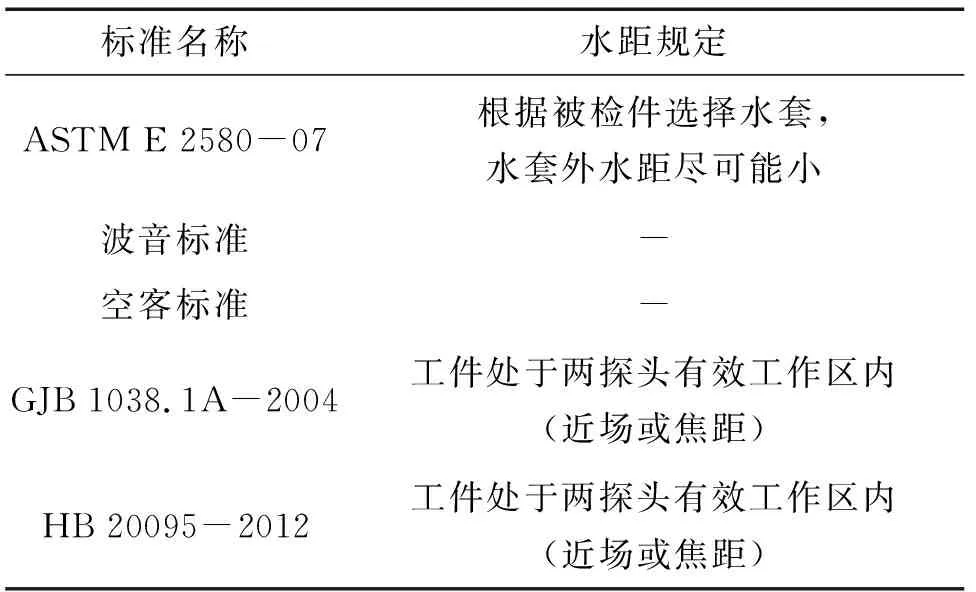

复合材料脉冲穿透式超声检测主要的检测参数有水距、检测灵敏度和扫查间距。国内外常用复合材料超声检测标准中脉冲穿透式检测参数的对比分析分别如表9~11所示。

表9 各标准规定的水距对比

表10 各标准规定的脉冲穿透式检测灵敏度对比

表11 各标准规定的脉冲穿透式扫查间距对比

ASTM E 2580-07将水距的规定分为两部分:一部分在水套内,根据被检件情况选择水套尺寸(并未给出选择原则);另一部分在水套外,要求其尽可能小,以保证水柱的稳定及减小水衰减。

标准GJB 1038.1A-2004和HB 20095-2012对整体水距进行了规定,认为在探头的有效声束区域中,声场能量最强,声波对工件的穿透效果更好。

根据检测经验,实际检测时二者可结合使用,整体水距尽量接近探头有效工作区长度,水套外距离尽可能小。

对穿透式检测灵敏度的规定,标准ASTM E 2580-07给出了仪器增益调节方法;标准GJB 1038.1A-2004和HB 20095-2012给出了闸门设置方法,无固定的增益调节,给出缺陷报警要求;这两种灵敏度调节方法可以结合使用,即将穿透信号调至较高幅度(如80%),然后设置阈值监控缺陷。

总体来说,扫查间距主要从规定数值(如缺陷尺寸的一半)或检测效果(如缺陷至少被扫查3次)两方面进行规定,各标准间略有不同,但理论上均满足缺陷不漏检的要求。从操作方面和数值角度进行规定更有利于操作和统一。

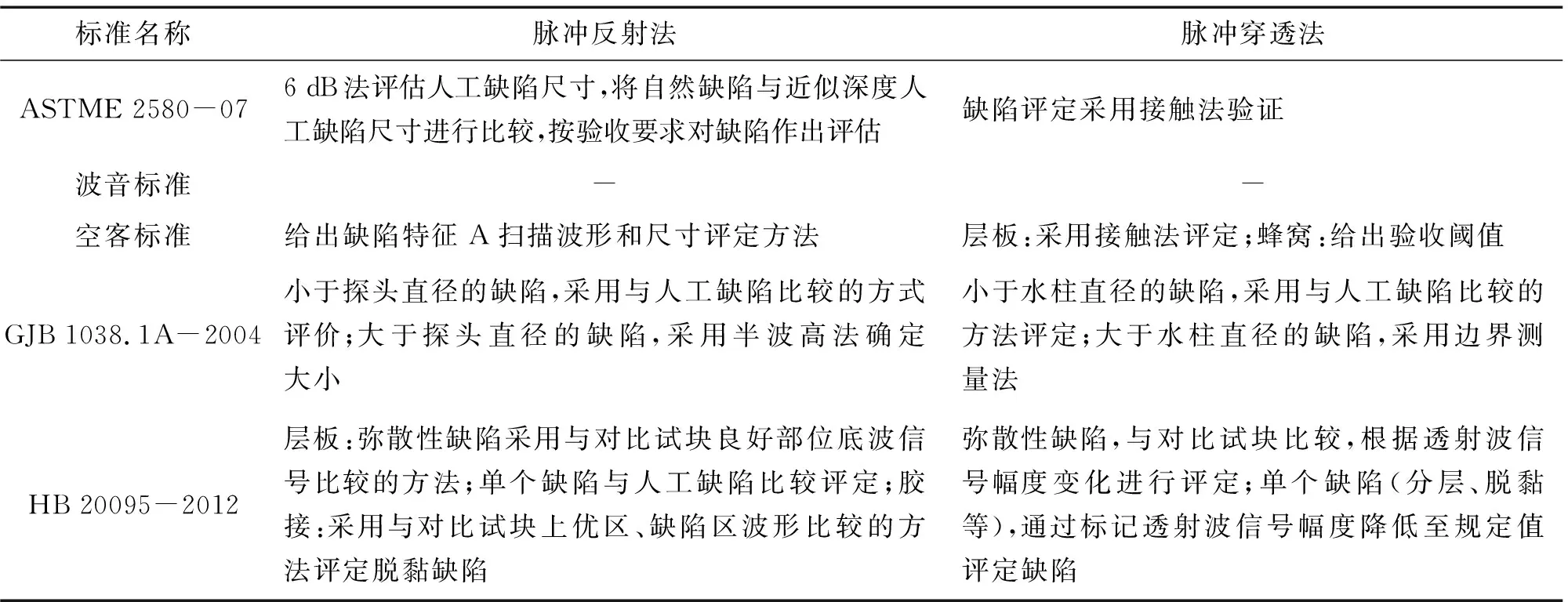

2.5 检测结果评定分析

复合材料检测结果的评定通常包含缺陷性质评定和缺陷尺寸评定两方面。复合材料缺陷种类多,不同性质、不同严重程度的缺陷在检测中表现的信号形式不同,异常信号对应缺陷性质的判断是复合材料超声检测的难点。各主要常用标准对检测结果的评定方法如表12所示。

表12 各标准对检测结果的评定方法

上述标准在缺陷性质评定方面具有以下特点。

(1) ASTM E 2580-07标准给出缺陷尺寸评定方法,未提及缺陷信号判别方法。作为通用标准,不同行业使用的复合材料的特点及结构各不相同,很难给出全面的缺陷信号判别方法。

(2) 波音标准未给出详细的缺陷评定方法。

(3) 空客标准则根据本行业复合材料常用结构特点,给出了缺陷信号的判别方法,如在脉冲反射检测中,给出缺陷典型波形;在穿透法检测中,给出蜂窝结构缺陷验收阈值。这些规定更利于对缺陷信号的理解和判断,并且有利于对标准的统一执行。

(4) GJB 1038.1A-2004和HB 20095-2012标准均只给出缺陷尺寸评定方法,未涉及缺陷信号性质的判别方法,易造成检测人员对缺陷信号辨识不清,存在误判、漏判的风险。

3 结论及建议

国内现有航空用复合材料超声检测标准内容基本完整、合理,可以用于指导复合材料超声检测。但仍存在标准间内容界定不清晰、器材要求引用标准繁多、缺少缺陷性质评定方法以及企业标准应用性差等不足。

为了满足复合材料无损检测技术精量化发展的要求,有必要梳理复合材料超声检测标准体系,加快标准修订速度,充实标准内容,实现通用标准与企业标准的良好结合,更好地为航空用复合材料制件的安全使用保驾护航。