T700型碳纤维复合材料拉伸损伤的声学评价方法

2018-11-29,,,

, , ,

(1.东北石油大学 机械科学与工程学院,大庆 163318;2.中国石化华东石油工程有限公司 江苏钻井公司,扬州 225261;3.东北石油大学 石油工程学院, 大庆 163318)

纤维复合材料具有比强度高、比刚度大、耐腐蚀、抗高温及重量轻等优点,被广泛应用于高精尖科研领域和其他行业中[1]。但由于复合材料长期在恶劣环境中工作,容易产生目视无法发现的内部损伤,复合材料的力学性能和使用寿命急剧下降,严重影响了使用性和可靠性[2]。因此,开展有效的检测方法,研究复合材料的损伤机理,实现复合材料的损伤评价显得尤为重要。

目前,复合材料损伤检测常用的方法有[3]:超声检测、X射线检验、微波检测、声-超声检测和声发射检测等。相比其他检测方法,声发射检测法可实现动态全程监测,并且可以定位损伤区域,评估损伤的严重程度,已逐渐成为复合材料完整性评价的重要检测手段[4-6]。声发射的凯赛尔效应和Felicity效应对重复加载和卸载声发射的特性有重要影响,反应了材料的受载历史[7]。Felicity比是指重复加载时产生的声发射信号的载荷PAE与前次施加的最大载荷Pmax之比。皇甫劭炜等[8]通过加卸载试验研究了Felicity效应,其结果表明Felicity比作为一种定量参数,能较好地反应复合材料中损伤的严重程度,可以作为损伤严重性的重要评定判据[9]。近年一种新型的超声检测方法引起了研究者的关注,即非线性超声检测技术。该种方法是一种对材料微观结构损伤变化的评估。SAGAR,BABY等[10-11]通过研究表明,材料早期力学性能退化与超声波在材料中产生的非线性作用密切相关。因此,可以通过测量非线性参量,有效地表征材料早期损伤过程中微缺陷的变化和评估材料性能的退化程度。

笔者对T700型碳纤维复合材料进行了加卸载试验。试验过程中利用声发射参量分析方法,并结合Felicity比和相对非线性系数,分析了不同损伤阶段的声发射信号特征。通过比较Felicity比和相对非线性系数之间的变化趋势,为复合材料损伤过程的无损评价与检测技术提供了新的思路。

1 非线性理论

研究发现,当单一频率的声波进入材料时,超声波受介质的应力-应变非线性关系的影响,将发生强非线性失真,超声非线性响应信号增强,产生二次谐波[12-13]。假设仅考虑一维纵波进入到固体介质中,CANTRELL等建立了固体介质的非线性波动方程[14-15]。

(1)

式中:ρ0为介质密度;x为声波传播距离;u为介质内位于x点质点的位移;t为运动时间;K2为二阶弹性常数;K3为三阶弹性常数。

运用微扰法[16-17],求得一维非线性方程的近似解

u=u(0)+u(1)=A0sin(kx-ωt)-

(2)

式中:k=ω/c为波数;ω为角频率;A0为初始基波振幅;t为传播时间。

基波幅值为

A1=A0

(3)

二次谐波幅值为

(4)

可得出非线性系数表达式为

(5)

若入射声波频率和传播距离是定值,则非线性系数仅与基波幅值和二次谐波幅值有关,即

(6)

2 试验过程

2.1 试样制备

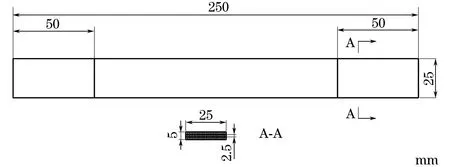

试件尺寸示意如图1所示。试件所用的材料为T700型环氧树脂基碳纤维复合材料板(简称CFRP),机械加工为I型试样,分别以[0°/90°]和[0°]两种铺层方式制备复合材料试样板,层数为13。为了防止夹具破坏试样,在试样两端用树脂胶黏贴铝板加强片。

图1 试件尺寸示意

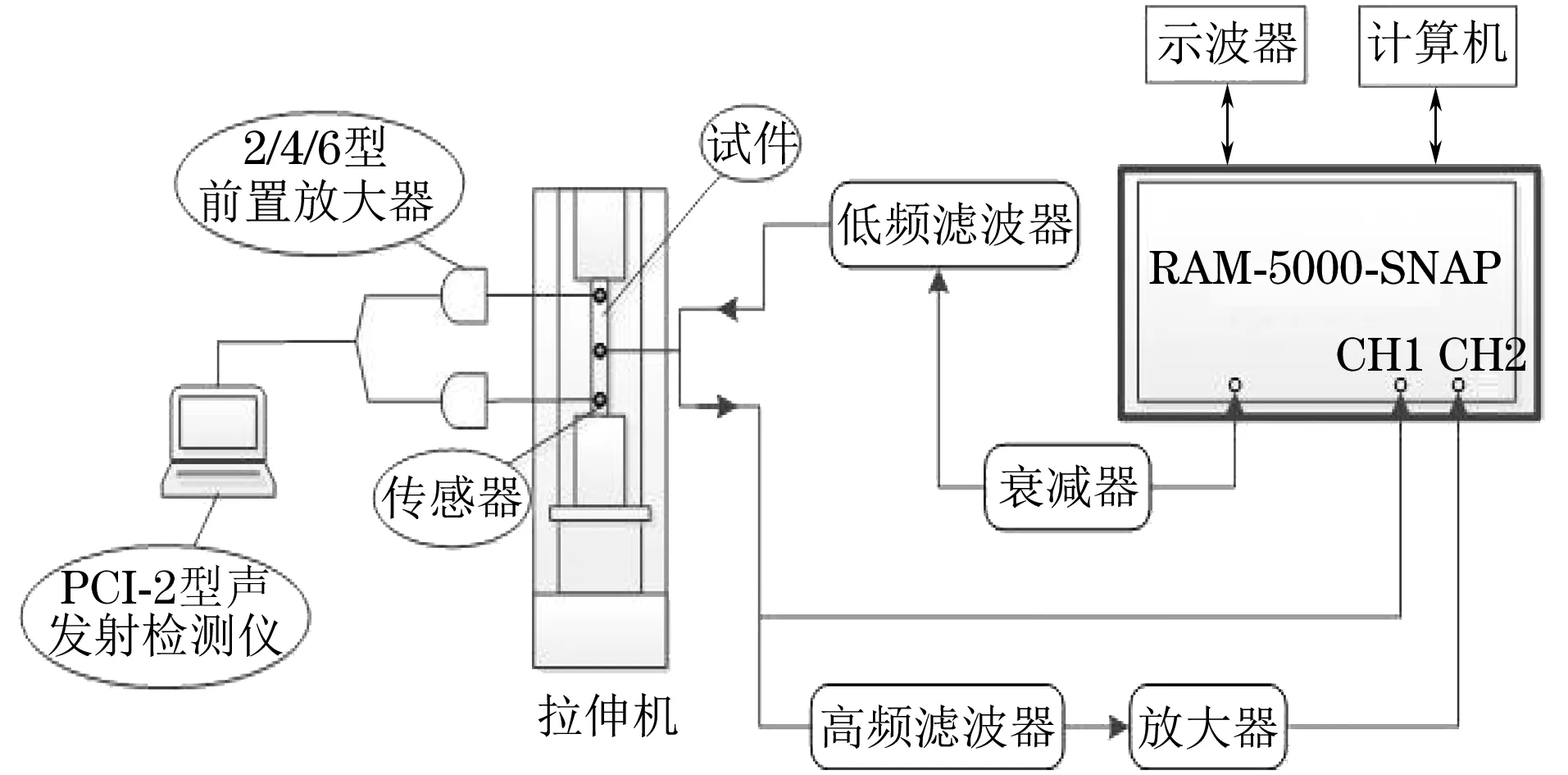

2.2 试验系统

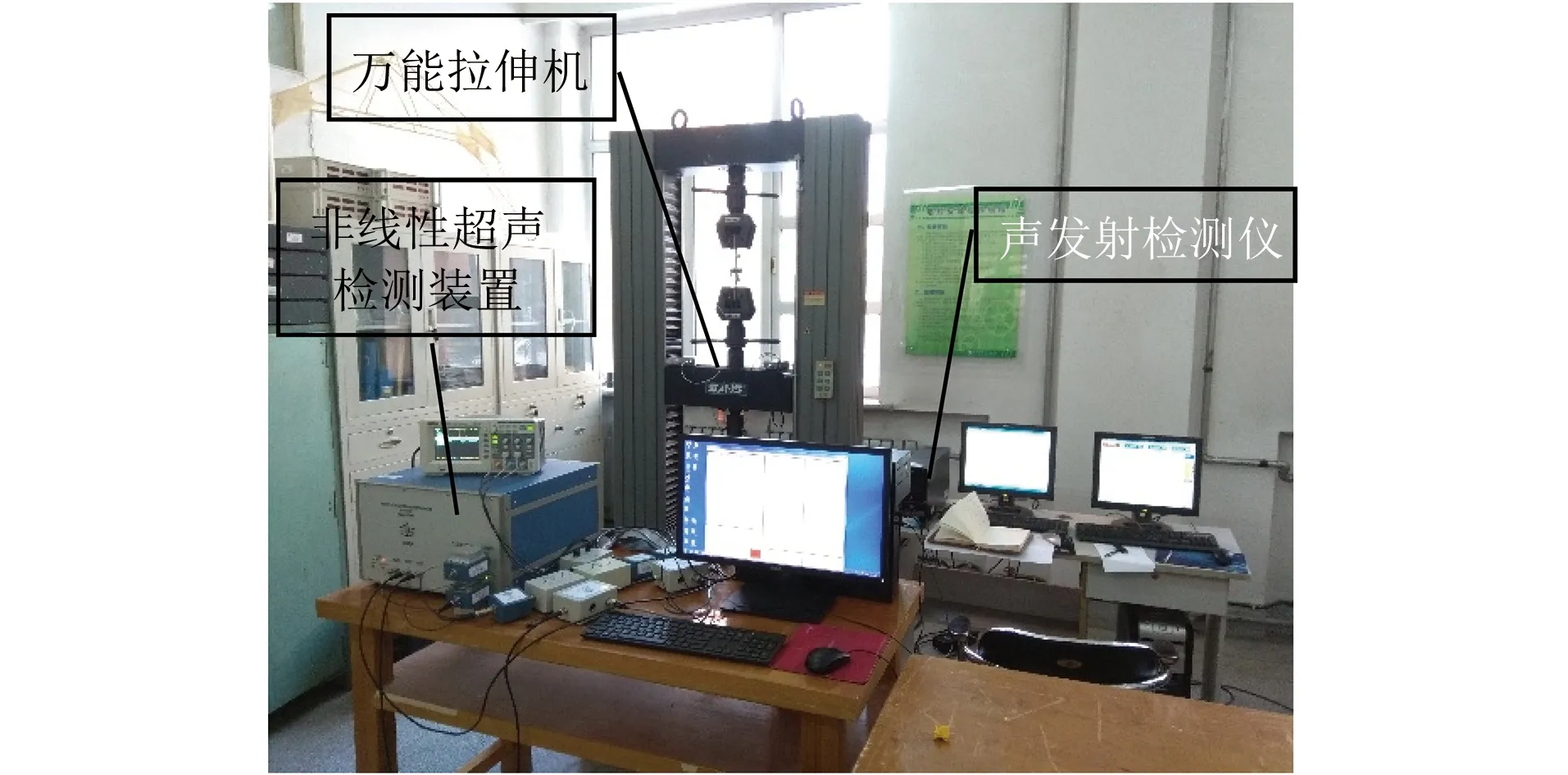

T700型碳纤维复合材料加卸载试验系统由三部分组成,CMT-5000万能试验机,声发射检测系统,非线性检测系统。声发射检测系统由PAC公司生产的PCI-2型声发射检测仪,2/4/6型前置放大器,两个WD(宽频)型传感器组成。声发射采集系统参数设置如下:前置放大器增益值为40 dB,门槛值为40 dB,采样率为1 MPS(每秒采样百万次),撞击闭锁时间(HLT)为800 μs,峰值定义时间(PDT)为200 μs,撞击定义时间(HDT)为400 μs。非线性检测系统使用的是美国RETIC公司生产的 RAM-5000 SNAP 非线性超声检测系统。非线性系统包括衰减器、高低频滤波器、信号放大器、示波器、传感器和计算机。图2为加卸载试验系统框图。

图2 加卸载试验系统框图

2.3 测量方法

非线性超声试验采用透射法,以宽频接收方式采集超声信号来进行基波和二次谐波的测量。非线性超声检测系统内部信号发生器产生单一频率的脉冲串作为射频信号,经衰减器衰减,电压调整到适用的范围内,再经低频滤波器去掉高频成分后,激励发射传感器产生超声波信号进入试件。声波信号与试件发生非线性作用后,被另一侧的宽带传感器接收,信号中包含基波和高次谐波成分。接收信号分为两路,一路信号直接返回非线性系统内部;另一路信号经过高频滤波器和前置放大器处理后,返回非线性测试系统。利用计算机对接收信号进行快速傅里叶变换,测量出信号的基波和二次谐波的幅值,进而计算出非线性系数。

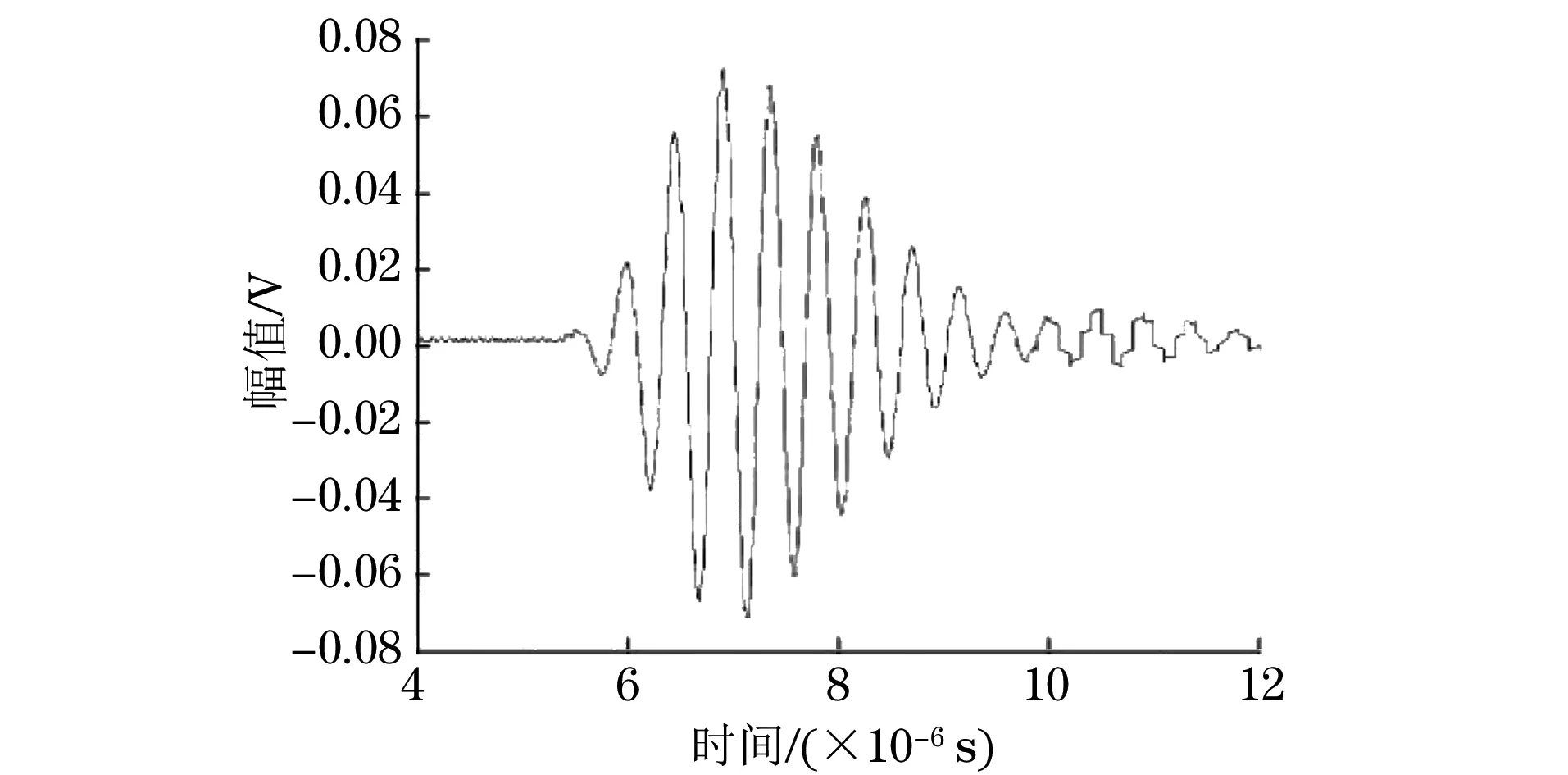

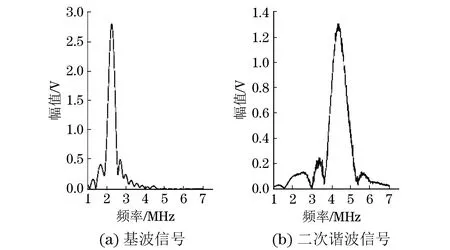

为了减少自身和随机因素产生的谐波干扰,采用Hanning窗调制,使信号边频带平滑,减少射频信号中高次谐波成分。在厚度方向上所容纳的周期数应使发射信号与接收信号不发生重叠,多次试验后,最终确定周期数为3。由于非线性试验的特殊性,采用定制探头。为了使发射频率尽量单一,非线性试验发射端采用窄频探头,中心频率选择2.25 MHz。接收端需要接收基频和倍频信号,因此选用宽频探头,中心频率选择3.5 MHz。图3为接收端采集的基波和二次谐波时域信号,图4为基波和二次谐波频域信号。

图3 基波和二次谐波时域信号

图4 基波和二次谐波频域信号

2.4 试验方法

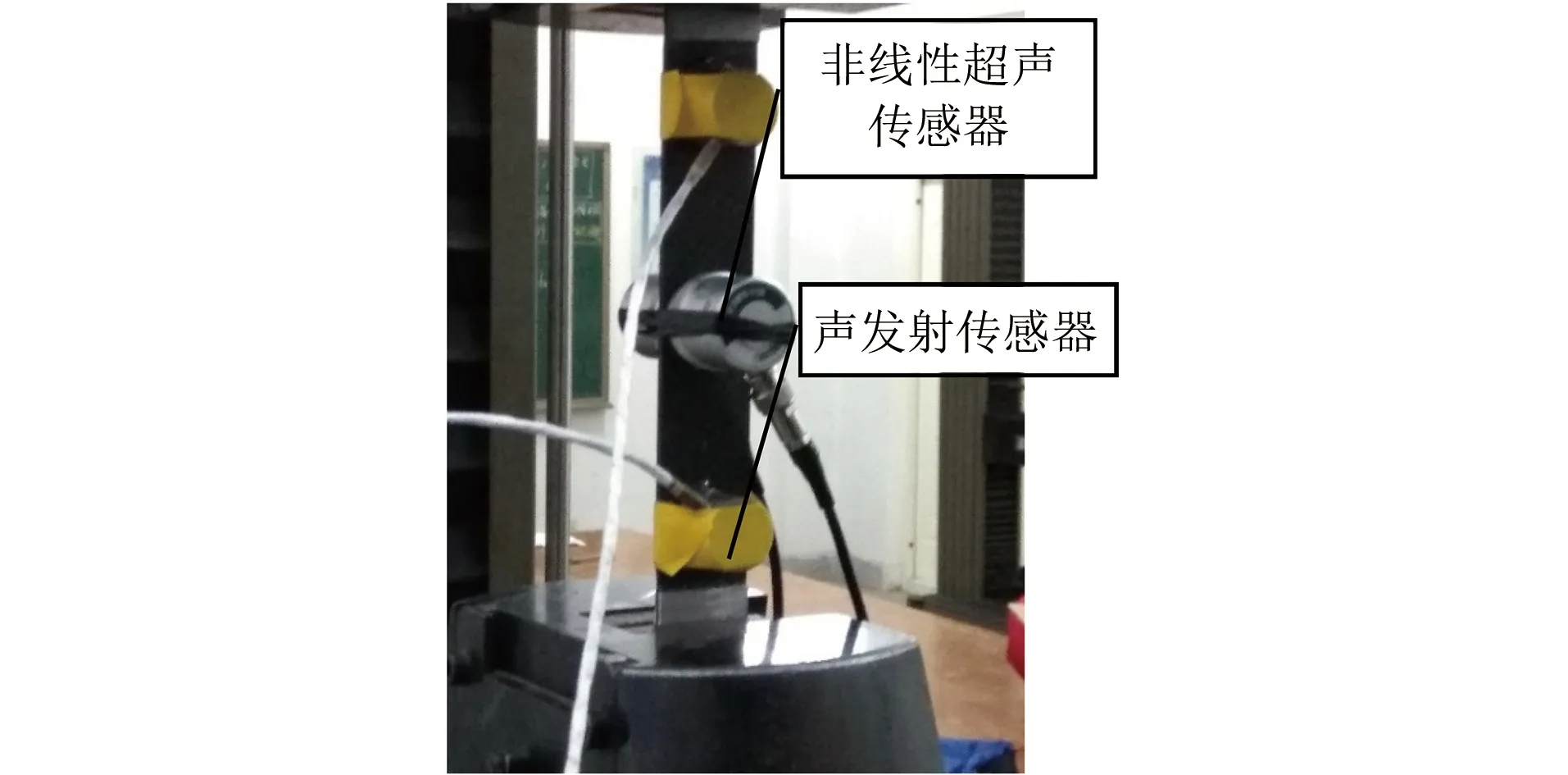

按照试验要求,合理地组装试验装置,搭建试验平台(见图5)。将试件加持在拉伸机上,检查夹具是否符合要求,按照要求布置传感器(见图6)。在试件工作段内一侧两端布置声发射传感器,要求传感器中心在一条直线上,用绝缘胶带固定,以真空脂作为耦合剂;在试件中心位置两侧对称布置非线性超声换能器,以甘油作为耦合剂。试验开始前,用铅芯断裂法(按标准QJ 2914-97) 对声发射检测系统进行标定。

图5 声学试验系统装置外观

图6 传感器布置方式

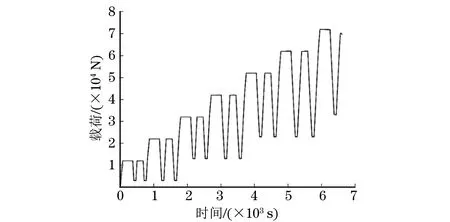

图7 加卸载曲线

未进行加载试验前,采用有限振幅法测量超声波与试件相互作用产生的基波和二次谐波幅值作为特征信号,利用式(6)计算试件的相对非线性系数β0,作为试验数据处理的标准。然后按照加卸载曲线(见图7)进行加卸载试验,控制方式采用位移控制,速率为1 mm·min-1,在每一载荷水平下进行两次加载和卸载。初始加载载荷为12 kN,保载时间为5 min,然后卸载至3 kN,保载时间1 min,再次加载至12 kN,保载时间为3 min。在第二次保载阶段测量基波和二次谐波幅值,计算试件的相对非线性系数β,测量两次,各自取平均值。重复以上试验,加载级差为10 kN,加载至72 kN停止试验,然后以1 mm·min-1的速率进行卸载,到试件不承受载荷为止。在每一次循环加卸载试验时,声发射监测系统从加载前开始监测,至二次保载开始前暂停采集,待下次加载前恢复采集。

3 试验结果及分析

3.1 非线性特性分析

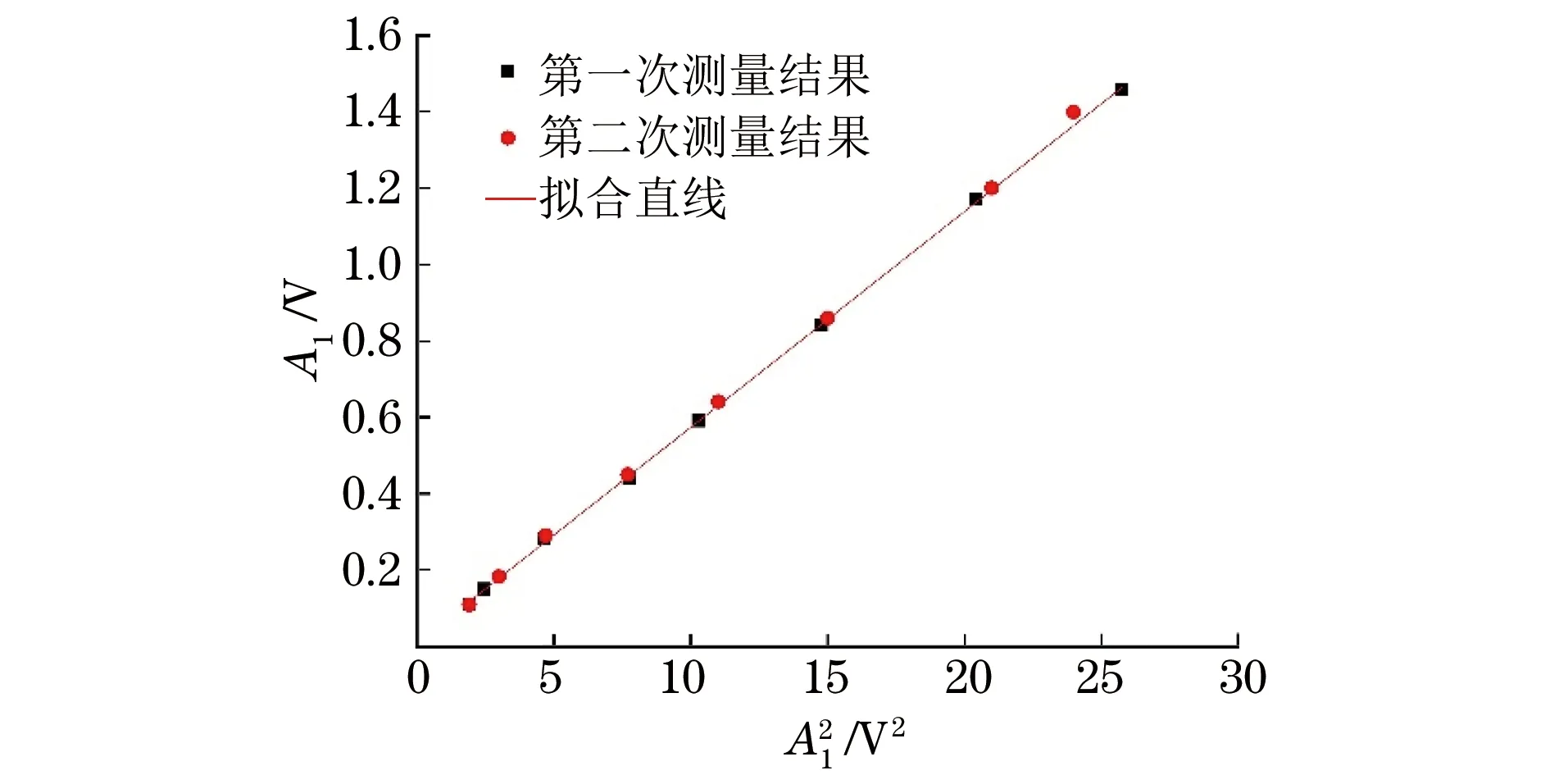

为了确保试验测得的非线性信号是与试件内部结构作用产生的,而不是由系统引入的,通过分析不同激励电压对谐波幅值的影响来验证试验系统的可靠性。利用试验装置,测量同一试件在不同输入压力作用下的基波和二次谐波幅值。为了保证试验的准确性,在同一试验条件下测量两次,然后对所得数据进行线性拟合(见图8)。由图8可知,不同的激励电压下,二次谐波与基波幅值的平方具有很高的线性度。说明试验装置前端未引入非线性信号,系统稳定,可以进行下一步非线性系数的测量。

图8 二次谐波幅值与基波幅值二次方的关系曲线

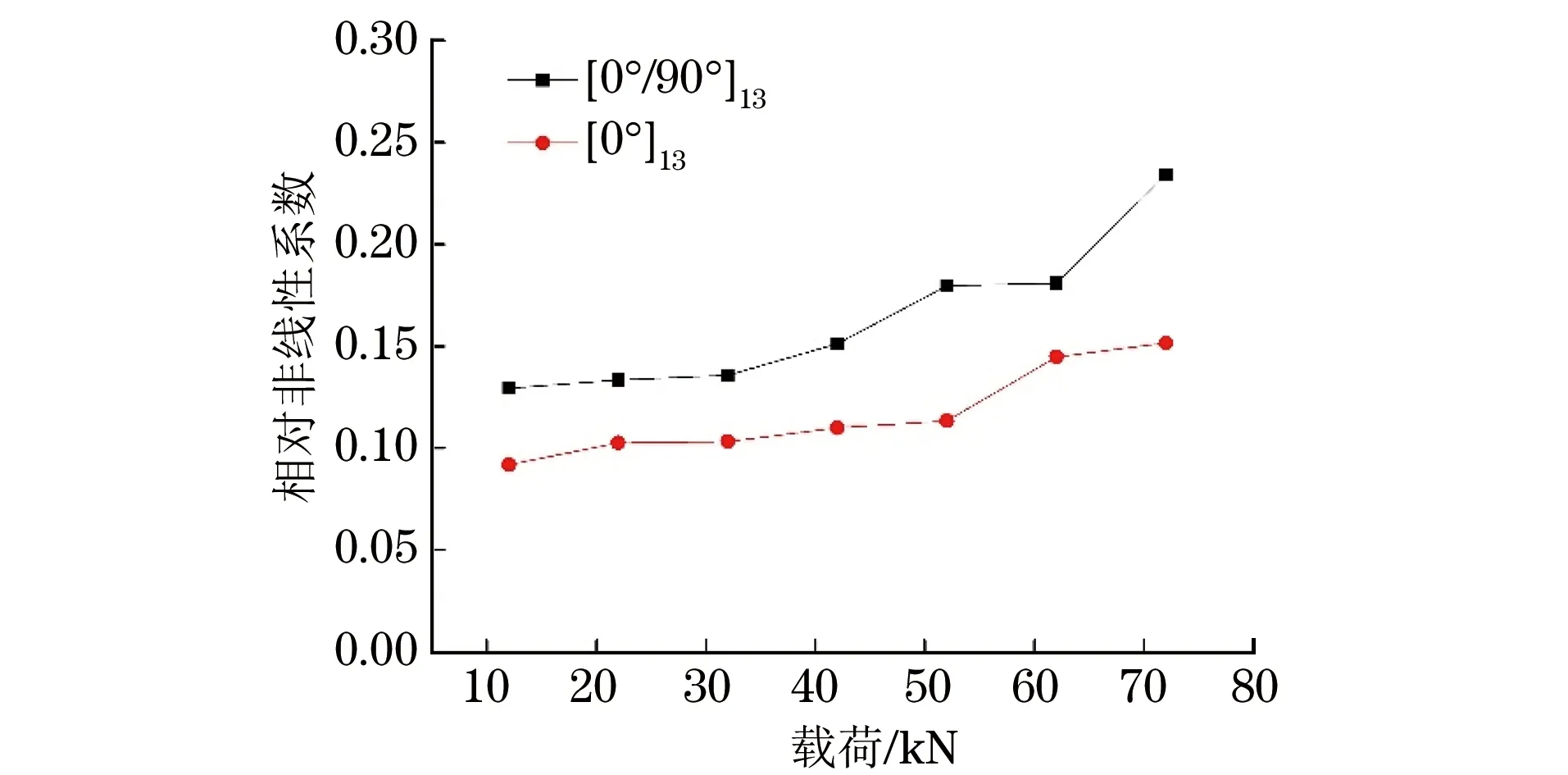

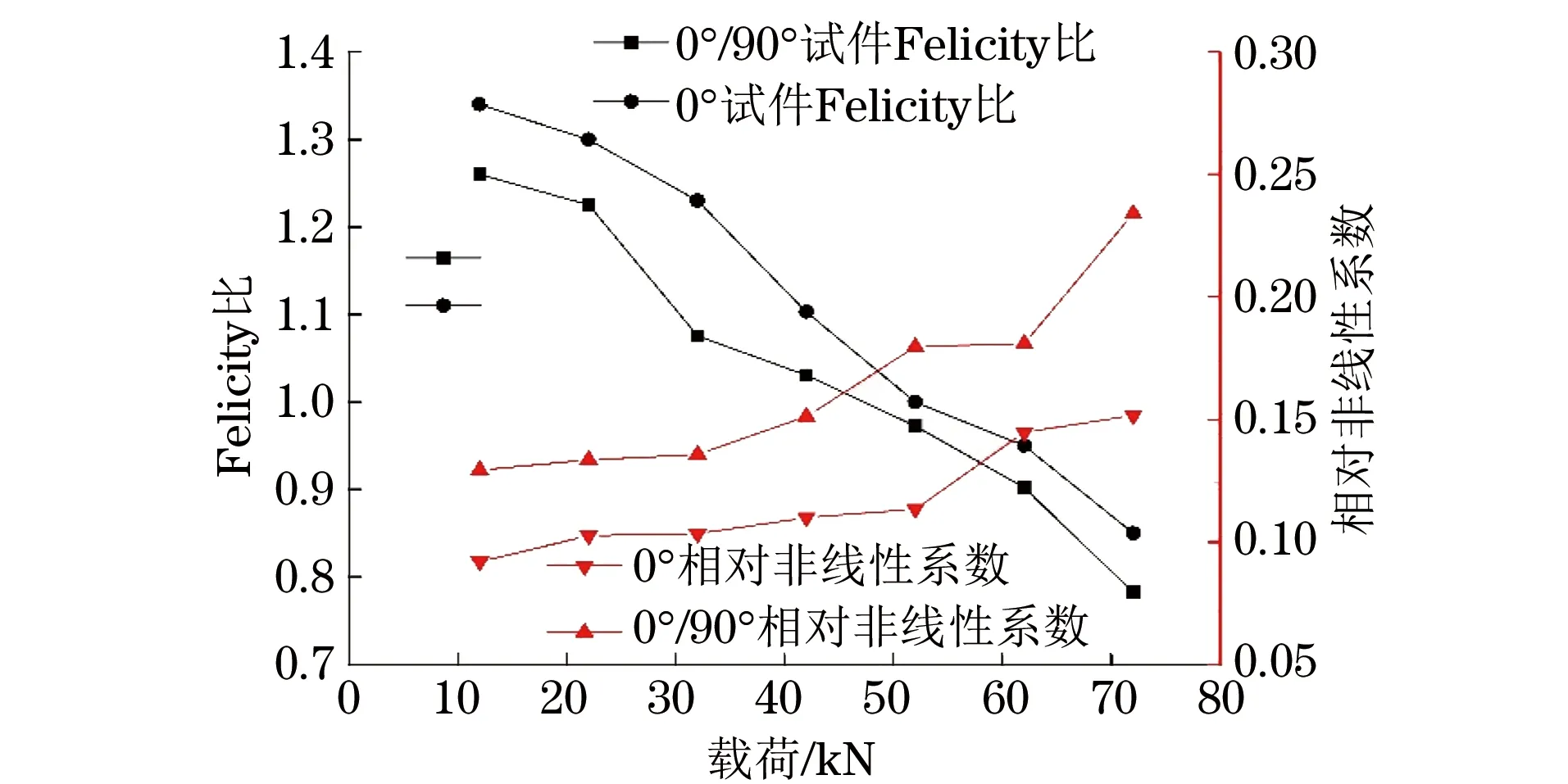

对非线性检测系统采集的数据进行统计分析,分别计算两种不同铺层方式下复合材料的相对非线性系数随载荷的变化曲线(见图9)。从图9可以看出,随着载荷的增加,不同铺层方式的非线性系数都快速上升,这说明非线性系数对于复合材料力学性能的退化有很高的敏感性。

图9 不同铺层试件的非线性系数与载荷的关系曲线

通过图9还可以看出,不同铺层方式的复合材料在相同载荷的作用下,测量得到的相对非线性系数不相同,[0°/90°]铺层的相对非线性系数均比[0°]铺层的大,这说明相同载荷作用下,相比于单向铺层试件,多向铺层的复合材料损伤程度较大。铺层方式对损伤模式影响较大,但仅仅利用非线性系数无法定量评估不同载荷下损伤的类型和严重性。

3.2 声发射特性分析

在进行Felicity效应的试验结果分析时,对Felicity效应判断的关键是如何定义“明显”的声发射。因此美国增强塑料声发射监测委员会(CARP)推荐了相关标准来定义明显声发射事件,并据之计算Felicity比[6]。

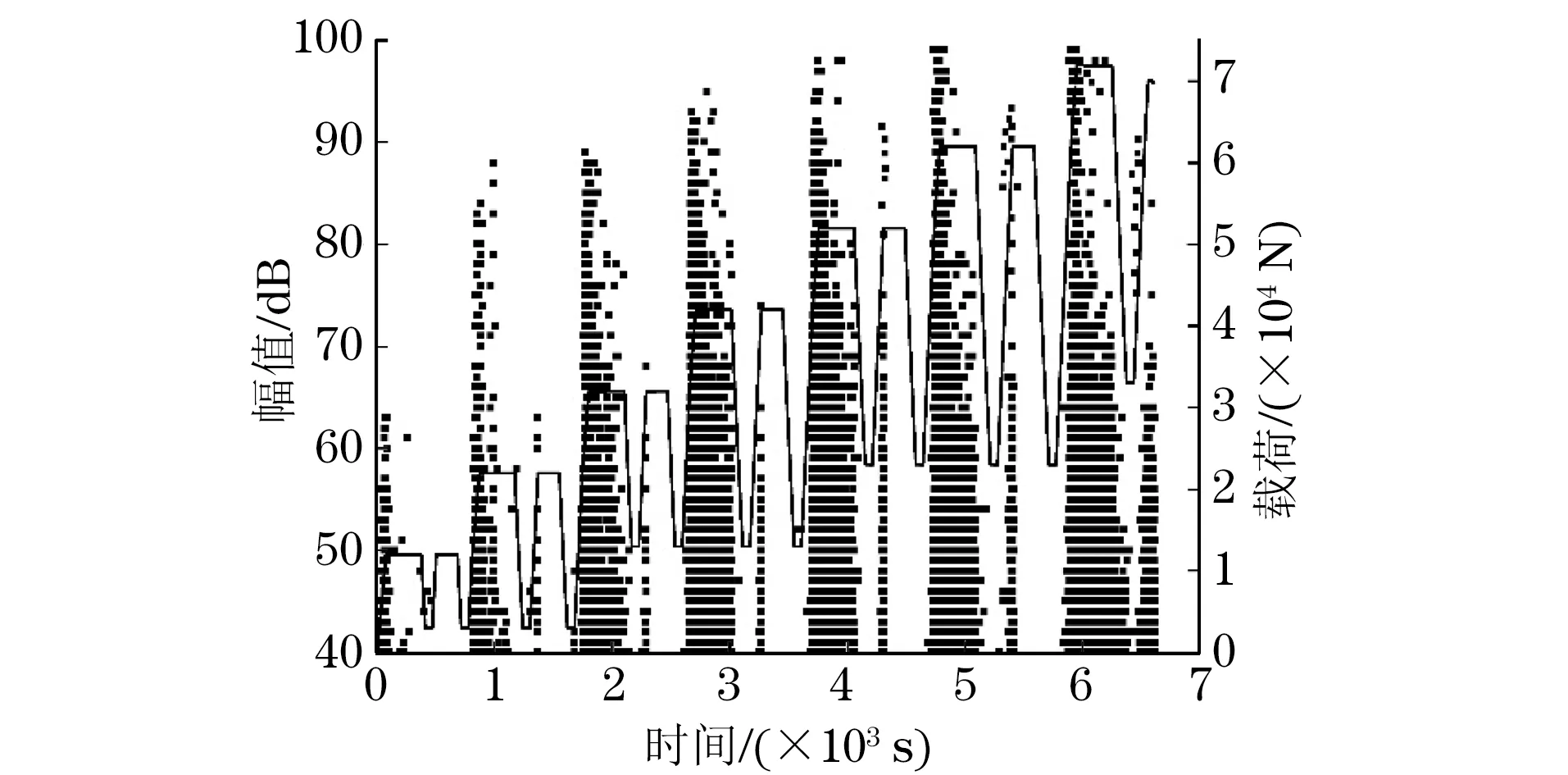

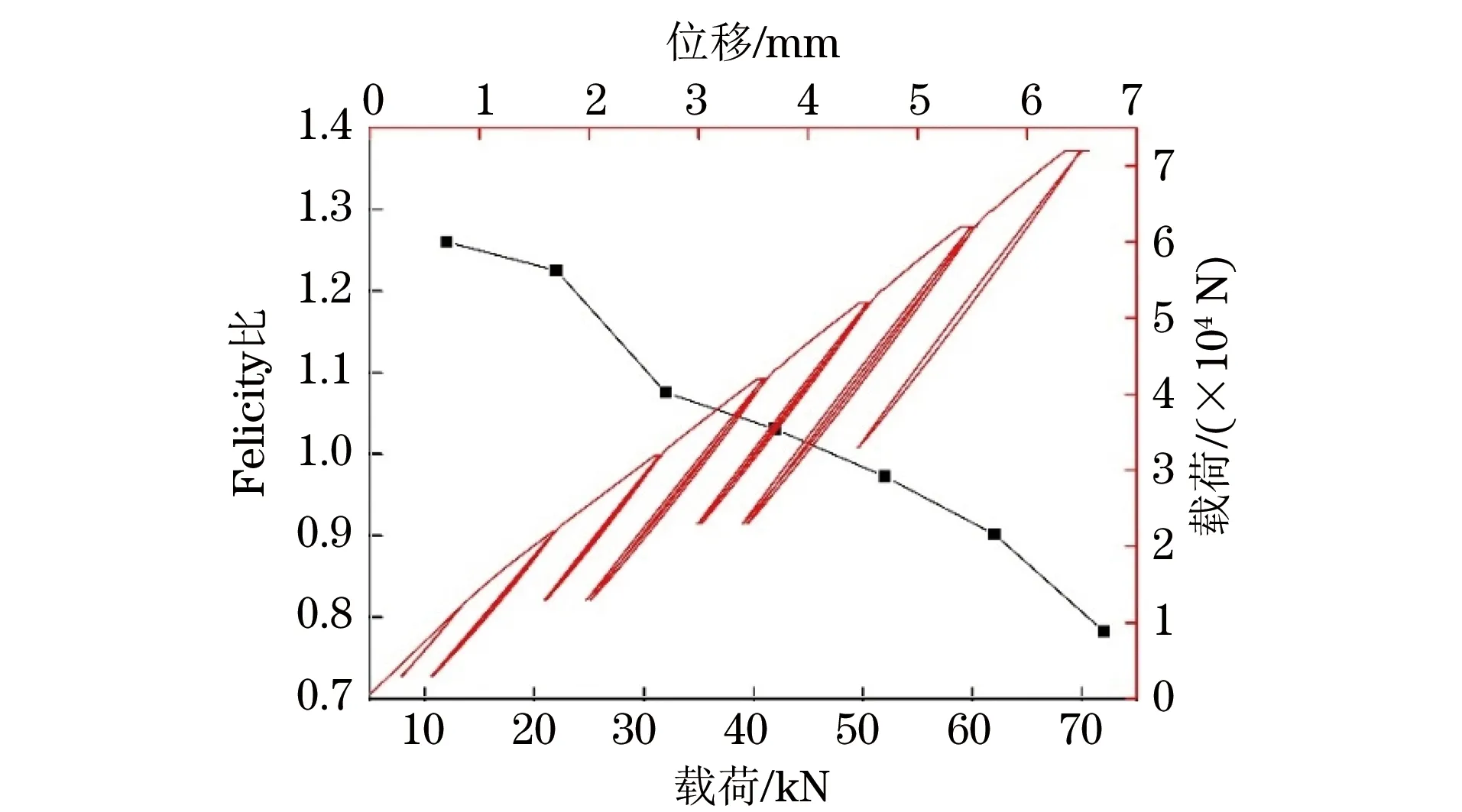

图10为[0°/90°]铺层方式试件的声发射幅值和载荷随时间的变化。从图10可以看出,随着载荷的不断加大,声发射事件计数明显增多,且高幅值信号占比变大,说明损伤加剧。初次加载至12 kN时,信号幅值均低于65 dB,且恒载期间未见明显声发射信号。卸载后再次加载至12 kN,仍未产生声发射信号,说明初次加载对试件未造成明显损伤。加载至22 kN的过程中,以CARP推荐的强声发射准则为依据,当载荷达到15 121 kN时满足条件,得到此时的Felicity比为1.26。重复此方法,得到Felicity比与载荷的关系,Felicity比随载荷的变化曲线及载荷与位移的变化曲线如图11所示。

图10 [0°/90°]铺层方式试件的声发射幅值和载荷随时间的变化

图11 Felicity比随载荷的变化曲线及载荷与位移的变化曲线

从载荷-位移曲线中可以发现,在每次循环加卸载过程中,二次加载的曲线斜率明显比初始加载的曲线斜率大,而当下一次循环加载开始后,所加载荷大于上次所加最大载荷时,曲线斜率又基本与初次加载曲线斜率相同。这说明在加卸载试验过程中,碳纤维复合材料层合板与金属材料相同,也表现出了加载硬化现象。

每次循环加载过程中,加载过程曲线和卸载过程曲线近似重合,说明加卸载过程中力学性能变化不大,很少有新的损伤产生。随着载荷的增加,曲线重合度降低,说明加载后期损伤严重,力学性能变化较为明显,加卸载过程中新的损伤明显增多。

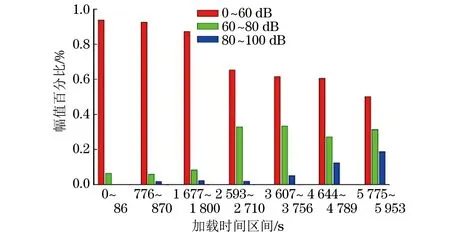

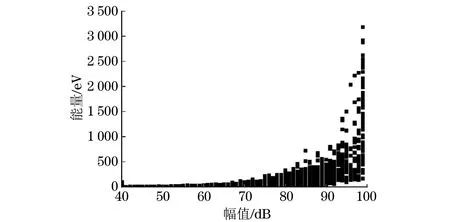

从图11还可看出,随着载荷的不断增加,Felicity比下降趋势较为明显。为了更好地说明不同阶段内Felicity比与材料内部损伤严重程度的关系,对试验过程中采集的声发射数据进行了统计。利用试验数据,绘制了不同加载时间段内不同幅值区间的声发射事件计数比例分布,幅值参数区间分别为小于60 dB,60~80 dB,80~100 dB,试件不同加载区间、不同幅值区间事件计数百分比如图12所示。图13为声发射信号幅值-能量关联图。

图12 试件不同加载区间、不同幅值区间事件计数百分比

图13 幅值能量关联图

根据不同损伤阶段内Felicity比变化趋势和声发射信号的参数特性,得出如下结论:幅值分布区间在40~100 dB,低幅值信号试件计数占比较大且分布密集,但能量值较低,且Felicity比值均大于1。说明在此幅值范围内发生的损伤频繁且种类较多,此阶段内试件自身存在的多种缺陷受拉力的作用进一步扩展,导致大量基体裂纹的产生。随着载荷的增加,中振幅信号所占比例呈增大趋势,信号的能量明显增加。这是由于90°铺层内拉力方向与纤维方向垂直,层内纤维与基体弱结合部位脱黏而产生裂纹。加载后期,高幅值信号逐步增加,而声发射能量剧增到最大。Felicity比下降趋势更加明显,最低值为0.78。由于基体材料的承载能力远低于纤维的,加载后期基体早已失效,纤维成为直接承载体。90°铺层中的纤维从基体中抽拔出来,0°铺层中的少量纤维发生断裂。

图14 Felicity比和归一化相对非线性系数与载荷的关系曲线

图14为两种铺层方式试件的Felicity比和相对非线性系数与载荷之间的关系。通过分析Felicity比与载荷的变化关系,可以看出在相同载荷作用下,[0°]铺层试件的Felicity比均大于[0°/90°]铺层试件的Felicity比。根据Felicity比的定义,说明相同载荷施加在相同尺寸的试件上时,正交层合板始终比单向层合板的损伤程度更加严重。从图14可以看出,两种铺层方式试件的相对非线性系数随着载荷的增加呈现上升趋势,Felicity比随着载荷的增加呈现下降趋势,二者曲线的变化规律表现一致。这说明Felicity比和相对非线性系数可以有效地评价试件的损伤程度。

4 结论

(1) 通过试验得出Felicity比随载荷的变化曲线,结合不同加载时间段幅值的分布图和幅值-能量关联图,统计出在碳纤维复合材料加卸载试验中不同时间区间内声发射参数的分布规律,并分析出不同损伤阶段内的声发射特性。

(2) 随着载荷的增加,相对非线性系数变化趋势明显。可以看出相对非线性系数对复合材料力学性能退化较为敏感。

(3) 通过时域历程分析,可得出损伤的动态变化规律,结合声发射Felicity比变化趋势的分析,可得出结论:相对非线性系数可以表征材料中原先所受损伤或结构缺陷的严重程度,后者可以作为试件静力拉伸试验过程中损伤严重性的新的重要评定判据。但目前该方法只能实现对缺陷的定性分析,尚不能建立材料力学性能与非线性系数的量化模型。