渣钢、渣铁资源生产连铸坯及优质钢锭的工程实践

2018-11-29王福海

王福海

(攀枝花攀钢集团设计研究院有限公司,四川攀枝花 617023)

前言

攀枝花钢城集团有限公司钢铁产业链主要由废旧物资分公司、环业公司、瑞钢工业有限公司、轧钢厂组成。2013年,随着攀钢集团西昌钢钒有限公司的达产达效,废旧物资分公司、环业公司、瑞海公司年回收攀钢的渣钢渣铁达100多万t,废渣经过处理之后年产含铁75%的渣料达55万t以上,但仅有小部分供瑞钢工业有限公司使用,约80%外销;没有实现渣钢、渣铁资源的高效利用,经济效益不高。因此,攀枝花钢城集团有限公司利用瑞钢工业有限公司因银江水电站建设占地搬迁的机会,充分利用公司渣钢、渣铁资源对瑞钢进行了升级改造,在迤资工业园区建设了一条大电炉炼钢生产线,年生产铸坯约52万t,生产优钢钢锭约8万t。

1 工艺路线

根据攀枝花钢城集团有限公司钢铁产业链,确定生产的普钢连铸坯主要供轧钢厂生产棒材,合金钢铸坯及优钢钢锭主要针对攀西地区及成都、昆明市场。

(1)普钢铸坯主要生产建筑钢(HRB335、HRB400、HRB500)、普通碳素结构钢(Q235、Q275),采用EAF-LF-CCM工艺路线。

(2)合金钢铸坯主要生产齿轮钢(20CrMo(H)、20CrMnTi(H))、轴承钢(GCr15)、提速弹簧钢(60Si2Mn、60Si2CrVAT)、套管、管线等,采用EAFLF-(VD)-CCM工艺路线。

(3)优钢钢锭主要生产优质碳素结构钢(20、45、15Mn)、低合金高强度钢(15MnV、Q345、Q390、Q420)、合金结构钢(20MnV、40Cr、42CrMo、20Mn-Mo、5CrNiMo);合金结构钢,模具钢、轴承钢对于气体含量、金属夹杂、机械性能等要求比较高,采用EAF-LF-VD-模铸工艺路线。

2 主要工艺设备

2.1 电炉系统

(1)电炉参数的确定

国内全废钢冶炼的EBT电炉,周期基本控制在60 min以内,非通电时间15 min,通电时间45 min,按废钢铁2~3次装料设计,电炉的设计功率水平约为800 kVA/t[1],以渣钢、渣铁为主要原料的电炉基本没有。

鉴于瑞钢公司生产以渣钢、渣铁为主要原料,渣钢、渣铁存在熔渣量大、物料导电性低等特性,设置的2座70 t交流高阻抗超高功率电弧炉,变压器额定容量比普通废钢冶炼电炉大(60 MVA),冶炼周期长(约90 min)。

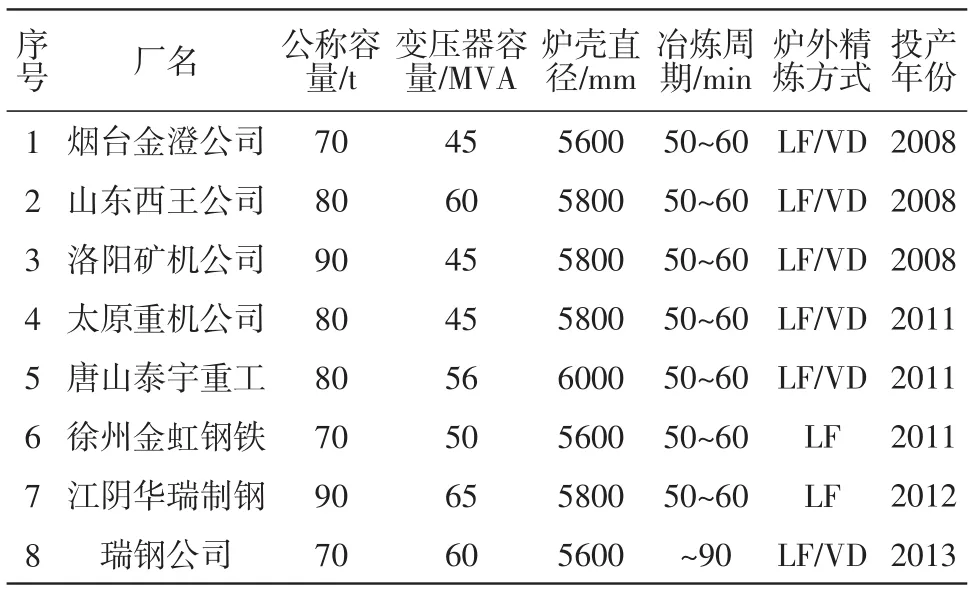

表1 国内已建同级别超高功率大电炉参数对比

(2)工艺特点

高阻抗超高功率电炉冶炼技术,炉型结构高架式,整体倾动平台,齿形底座;

炉盖提升装置采用单油缸顶升方式,稳定性好;

炉盖旋开废钢、渣铁、渣钢料篮顶装料;

下炉体偏心底(EBT)出钢;

采用留钢留渣操作技术,缩短冶炼周期[1];

采用炉门自耗式氧枪技术,缩短冶炼周期,降低电耗;

采用水冷钢铜复合导电横臂及大截面水冷电缆,减轻电极横臂重量,提高其导电率,降低电耗;

炉门自溢渣操作,炉下人工控制打水;

工控机及PLC控制,电极调节;

采用第四孔+导流罩+屋顶罩的形式,设置电炉一次、二次除尘;

采用泡沫渣埋弧操作,提高了功率因数;

采用机械化补炉设备修补电炉炉衬;

电炉及除尘、加料等采用自动控制;

电炉液压站设置蓄能器,在停电状态下可以完成一次出钢动作;

设置电炉第四孔烟气余热利用,充分节约能源。

(3)主要参数

平均出钢量:70 t;

平均冶炼周期:90 min;

变压器额定容量:60 MVA;

炉壳内径:Φ5600 mm;

年产钢水能力:~64.96万t/a。

2.2 LF精炼系统

设置2座双车式LF炉与电炉系统相匹配,70 t LF炉变压器额定容量为13 MVA,设置单加热位、双钢包车位、双喂丝工位。

(1)工艺特点

工艺布置上采用单工位双钢水罐车的布置型式;

短网三相阻抗不平衡度不大于5%;

LF炉盖采用管式水冷结构,使用寿命长;

泡沫渣埋弧加热,热效率高,钢水罐寿命高;

在整个处理过程中采用全程底吹氩搅拌,通过底吹氩搅拌和喂丝等技术,提高钢液的纯净度[2];

配合喂丝机,使得钢液脱硫、脱氧,改变夹杂物形态和分布,同时具有合金收得率高,钢液温降小,环境污染小等特点;

充分利用合理的炉盖结构,充分保证炉内的还原性气氛,同时达到更好的除尘效果;

采用水冷钢铜复合导电横臂,减轻电极横臂重量,提高其导电率,降低电耗。

(2)主要参数

平均处理钢水量:70 t;

变压器额定容量:13 MVA;

平均处理周期:45 min;

升温速度:4.5℃/min。

2.3 VD真空精炼系统

(1)真空泵系统的选择

目前,VD炉的真空泵系统主要由干式机械真空泵及蒸汽喷射泵两种,蒸汽喷射泵是根据质量传输的工作原理,由动力蒸汽通过拉瓦尔喷嘴喷射产生低压区,该低压区将工艺废气吸入喷射泵,推动混合气体前行。干式机械泵真空系统采用体积流量的传输方式(罗茨泵+螺杆泵)产生真空将废气排出系统。

干式机械真空泵与蒸汽喷射泵系统相比较主要有以下优势:

①节能减排,目前国内干式机械泵真空系统的节能效果可达90%以上,关键是不需要建设蒸汽锅炉及浊环水处理系统。

②生产运行高效、成本低,可以随时启停或变频调速,可实现脱气工艺过程的精确控制。

③设备维护简单,配套设备少、易耗件少,相比蒸汽泵其系统维护量小,仅需每年更换机械泵油和定期更换过滤器袋。

④工艺性能大大提升,干式机械泵真空系统产生的真空度(曲线)是精确和可复制的;长时间和稳定的真空条件,可以适用于所有金属冶炼的所有反应和过程。

因此,设置的1座70 t单工位VD装置,采用单真空罐、单真空罐盖车型式。真空泵系统采用干式机械真空泵。

(2)工艺特点

VD处理过程中全程底吹氩,通过底吹氩搅拌等清洁炼钢技术,提高钢液的纯净度和质量;

VD主体设备采用PLC控制,并能有效监控设备状态;

配置漏钢监测系统,能准确及时的发现漏钢情况;

采用机械式真空泵,有效降低运行成本。

(3)主要参数

平均处理钢水量:70 t;

VD 真空泵抽气能力:90000 m3/h(66.7 Pa,20℃干空气);

抽气时间:6 min(真空泵3用1备,热态);

平均处理周期:38 min。

2.4 连铸系统

考虑到70 t电炉与连铸机的炉机匹配,设置2台四机四流连铸机,1台普钢方坯连铸机,1台合金钢方圆坯连铸机。

(1)合金钢(方圆坯)连铸机主要技术特点

采用组合机架连续矫直式,减小矫直应力,提高拉速,改善内部质量。

为提高拉速采用整体结晶器水套实行合理拉速工艺,均匀增加坯壳厚度。

结晶器振动采用半板簧电动缸振动技术,振动平稳以达到最佳的表面质量[3]。

在钢包回转台、中包车上设有钢水称量装置,钢水重量采用大屏幕显示,便于操作工控制二者的钢水液面及余钢状况,保证操作顺利,提高钢水收得率。

预留有保护浇铸、结晶器液面自动控制,设置结晶器外置电磁搅拌功能。

出坯系统采用双侧出坯,一侧为步进式翻转冷床,另一侧设滑轨冷床并预留热送辊道,热送铸坯到轧钢厂,也可以实现双侧出坯。

二冷采用气水雾化冷却,采用L1级水表控制模式。

(2)铸机基本参数

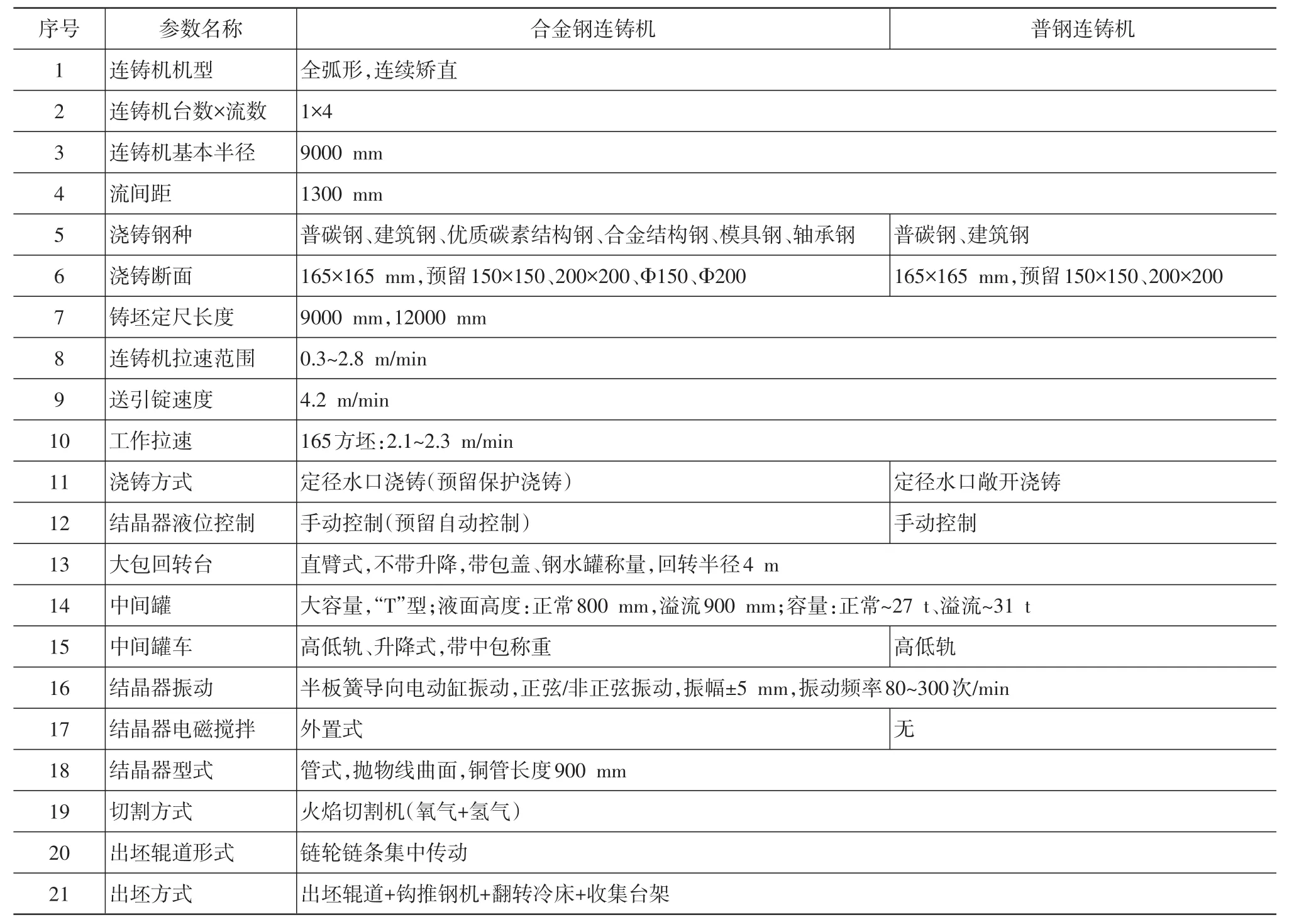

连铸机基本参数见表2。

表2 连铸机基本参数

2.5 模铸系统

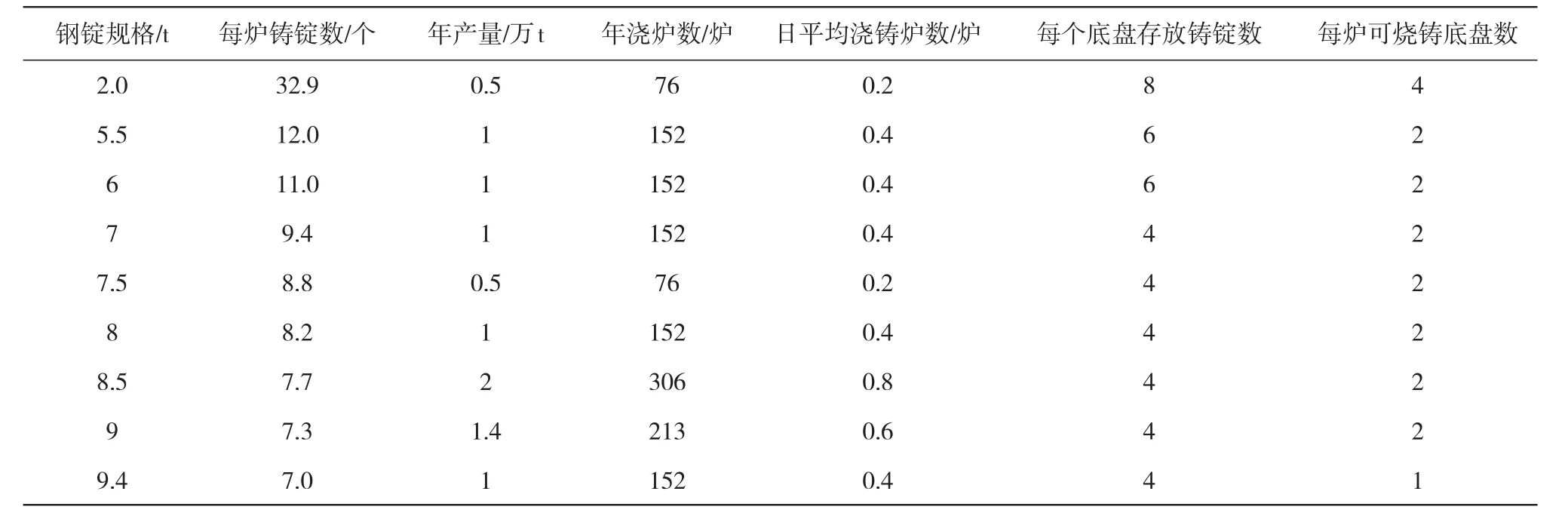

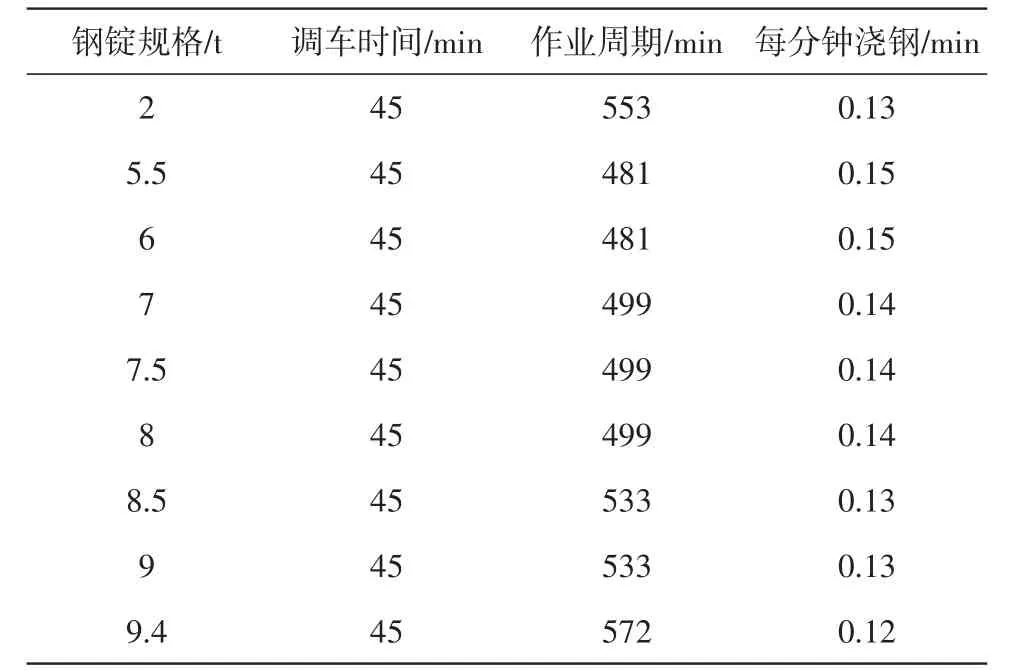

选用车铸工艺,配置2条铸锭线,每条铸锭线设置2台200 t铸锭车,钢锭规格有2 t、5.5 t、6 t、7 t、7.5 t、8 t、8.5 t、9 t、9.4 t。模铸生产能力详见表3~5。

表3 底盘位数及每炉底盘数

表4 底盘的平均周转时间min

表5 各种锭型所需浇钢能力

3 经济效益

2017年1~10月,瑞钢公司连铸坯外卖及内送轧钢厂的均价为2750元/t坯,渣钢、渣铁资源及废钢成本为960元/t坯,人工成本及辅料成本为1280元/t坯;优质钢锭外售均价为3800元/t锭,渣钢、渣铁资源及废钢成本为1050元/t锭,人工成本及辅料成本为2100元/t锭。年产能按2017年初计划5万t钢锭,50万t连铸坯测算:

年销售毛利:(2750-960-1280)元×50万t+(3800-1050-2100)元×5万t=28750万元。

除去折旧费、修理费、建贷利息、所得税等各项费用,可实现年利润~1.4亿元。

4 结论

(1)利用渣钢、渣铁为原料冶炼的70 t交流高阻抗超高功率电弧炉,与全废钢冶炼的电炉相比。变压器额定容量大、冶炼周期长。

(2)在短流程电炉炼钢生产中,选用成熟稳定的干式机械真空泵VD炉,生产运行成本更低、使用更灵活方便。 (3)攀枝花钢城集团有限公司利用瑞钢工业有限公司易地搬迁的机会实现了渣钢、渣铁资源回收利用生产连铸坯及优钢钢锭的产业化及工程化,充分利用了渣钢、渣铁资源,根据《产业结构调整指导目录(2011年修订版)》,项目属于鼓励类第三十八条环境保护与资源节约综合利用中15项“三废”综合利用及治理工程;27项尾矿、废渣等资源综合利用”,属行业鼓励发展项目,有较好的行业发展前景。

(4)通过瑞钢工业有限公司两年多的生产摸索,早已经达产、达效,充分体现了渣钢、渣铁资源回收利用生产连铸坯及优钢钢锭的产业化及工程化的经济效益及社会效益。