焚烧残渣热灼减率检测技术改进研究

2018-11-29杨秀莲

杨秀莲

(中节能(攀枝花)清洁技术发展有限公司,四川攀枝花 617000)

前言

中节能(攀枝花)清洁技术发展有限公司成立于2008年5月22日,是经国务院批准布局的全国31个综合性危险废物处置项目之一,可对除多氯联苯类废物外的45大类、469种危险废物进行科学、有效、安全处置。该项目于2013年12月投入试运行,通过各级检查验收审核于2017年6月9日取得正式经营许可证。处置主体工艺包括焚烧系统、物化系统、固化处理及安全填埋系统等。其中焚烧处置工艺是将各类危险废物经预处理和配伍后通过不同的进料途径进入焚烧炉内,在回转窑连续旋转下,废物在窑内不停翻动、加热、干燥、汽化和燃烧,回转窑的燃烧温度控制在850℃左右,废物在窑内停留时间大于1 h,废物燃烬后产生的焚烧残渣由专用出渣装置排出,再经过稳定化固化处置,最后安全填埋。燃烧产生的烟气从窑尾进入二次燃烧室再次高温燃烧。二燃室燃烧温度达1100℃,烟气在二燃室的停留时间大于2 s,确保进入焚烧系统的危险废物充分彻底地燃烧完全,经二燃室充分燃烧的高温烟气送入余热锅炉回收热量,烟气进入烟气净化系统,净化合格后经40 m高烟囱排入大气。

1 研究前提

焚烧残渣热灼减率是指焚烧残渣经灼热减少的质量占原焚烧残渣质量的百分数,是判断焚烧炉正常与否最有力的依据,可以反映固废焚烧以及减量化程度,是固废焚烧处置单位运营和执法部门实施监督依据的重要参数,是固废实现安全处置、节能减排、绿色环保的重要保证。焚烧处置工艺和指标要求均执行《危险废物焚烧污染控制标准》(GB18484-2001),标准中给出了焚烧残渣热灼减率定义及计算公式,以及控制指标小于5%要求;采样、制样参考《工业固体废物采样规范》(HJT20-1998);灼烧温度和时间进行了规定,但对预处理、样品取量、分析步骤均未作明确要求,无相关标准和通则参考,同行业无统一要求,测定分析我们只能借鉴《煤的工业分析方法》中相关的操作要求,测定结果的差异性必然存在;另一方面,标准要求焚烧残渣灼烧的样品必须经过干燥处理,在实际生产运行中,因焚烧残渣从回转窑水封排出时,含水率极高,所以样品取回后需在105~110℃耗时1.5 h进行干燥,30 min进行冷却、制样等后,才能进入灼烧程序。干燥预处理时间耗时较长,致使完成检测时间延长,检测结果严重滞后,不能及时指导生产。基于以上原因,我们提出对焚烧残渣热灼减率检测技术进行改进研究,目的是在确保检测结果准确的前提下最大限度缩短检测分析时间,使结果能及时反馈给生产现场,指导生产,提高生产效率。

2 研究方案

本技术改进项目依托《危险废物焚烧污染控制标准》,引用标准中焚烧残渣热灼减率规定方法作为标准与技术改进方法进行比较。

2.1 标准方法

焚烧残渣经干燥冷却至室温后,用已恒重的坩埚称量10 g左右干基样品,置于马弗炉中,经600℃(±25℃)灼烧3 h后冷至室温再称量,前后之差计算热灼减率,以P标表示,其计算方法如下:

式中:P标——焚烧残渣热灼减率,%;

A——干燥后原始焚烧残渣在室温下的质量,g;

B——焚烧残渣经600℃(±25℃)3 h灼烧后冷至室温的质量,g。

2.2 特性分析

根据固废焚烧处置工艺,可以判定焚烧残渣特性,焚烧残渣高温出炉后经过水封,水分只可能附着在其表面,饱和水很少,再进行水分测定,105~110℃干燥温度下,被去除的主要就是这部分。如果湿基样品在600℃(±25℃)直接灼烧,被灼烧去除的成分中应该也包含了这部分水分。

基于上述分析,我们决定采用测定湿基焚烧残渣直接灼烧的烧损率和湿基含水率,代入公式间接计算得出焚烧残渣热灼减率,在湿基直接灼烧过程中完成湿基水分测定。在改进方法中省略了样品灼烧前干燥、冷却预处理步骤,完成检测时间比标准方法至少可提前2.5 h。

2.3 改进方法

(1)用已恒重的坩埚称量10 g左右的湿基焚烧残渣,置于马弗炉中,经600℃(±25℃)灼烧3 h后冷至室温再称量,得到湿基焚烧残渣烧损率,以C表示。

(2)同时测定湿基残渣含水率,即用已恒重的称量瓶称量10 g左右湿基焚烧残渣,在105~110℃温度下干燥恒重1.5 h,冷却至室温再称量,得到湿基残渣含水率,以D表示。

(3)将湿基烧损率与含水率代入公式计算,即得到残渣热灼减率以P优表示。其计算方法如下:

式中:P优—热灼减率,%;

C—湿基焚烧残渣烧损率,%;

D—湿基焚烧残渣含水率,%。

3 研究过程

第一阶段,对改进方法中的水分测定以及湿基直接灼烧的相关技术参数进行确定。

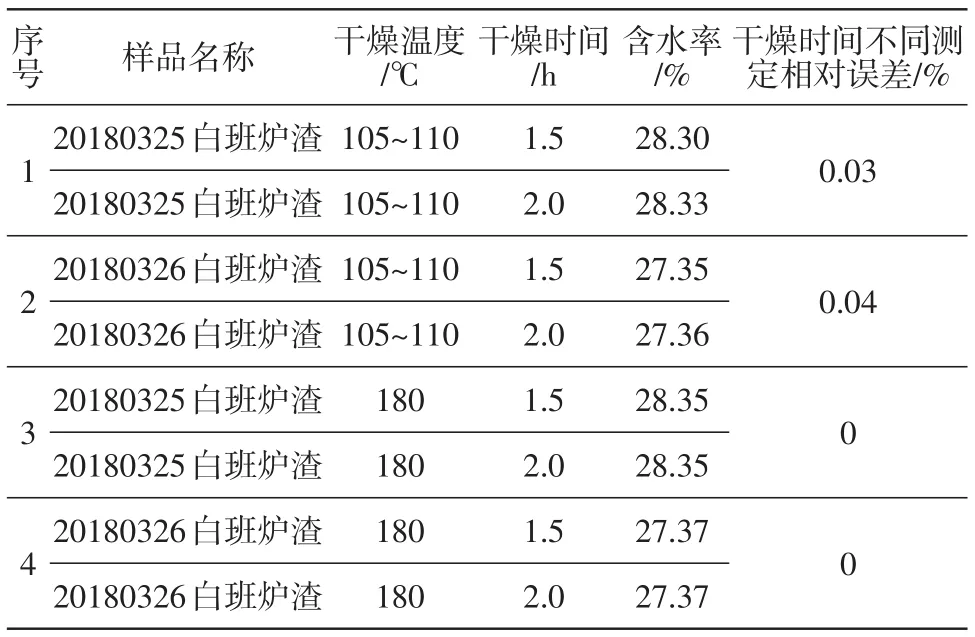

首先,进行湿基样品水分测定温度和时间的标准化试验,即开展样品在 105~110℃干燥1.5 h和2 h以及在180℃干燥1.5 h和2 h比对试验,试验结果见表1和表2。

表1 水分测定干燥时间比较

表2 水分测定干燥温度比较

比较表1检测结果,样品在105~110℃温度下,两个时间范围误差分别为0.03%和0.04%,而在180℃温度下,两个时间范围误差为0%,说明样品干燥1.5 h即已恒重;比较表2检测结果,样品干燥1.5 h,两个温度范围误差分别为0.07%和0.04%,干燥2.0 h,两个温度范围误差为0.04%,说明样品在105~110℃温度范围干燥已恒重。

上述试验可以确定本工艺产生的湿基焚烧残渣水分测定的时间控制为1.5 h,温度105~110℃即可作为方法改进的参数进行标准化。

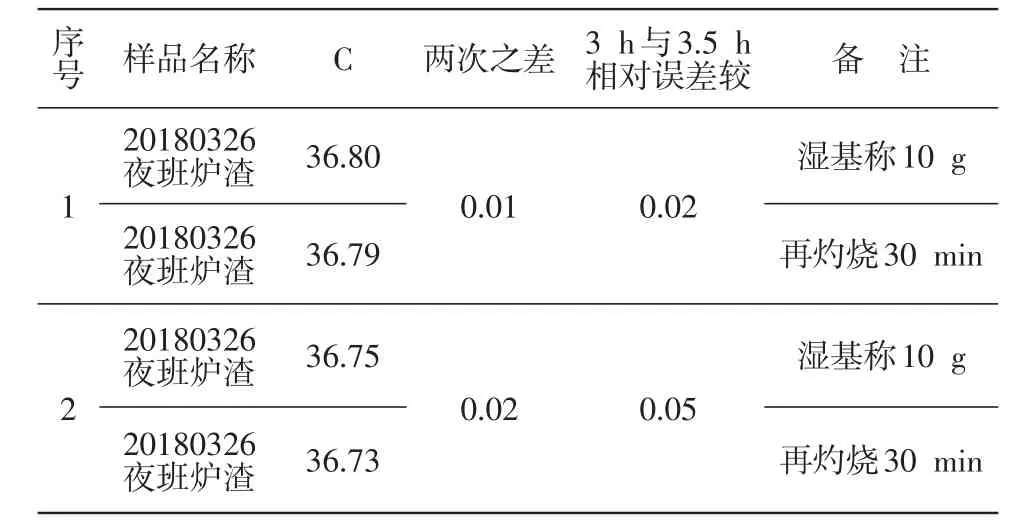

其次,还要确定湿基焚烧残渣直接灼烧的时间。标准方法中要求灼烧时间为3 h,从检测工作能快速指导生产的目的考虑,改进方法中能否灼烧时间少于3 h,进一步缩短检测时间;同时考虑与标准方法相同的灼烧时间,样品又能否灼烧完全。接下来进行了湿基焚烧残渣直接灼烧2 h与灼烧3 h比较试验,以及湿基样品灼烧3 h后、干燥、称量,再置于马弗炉中灼烧30 min,干燥、称量,比较前后两次结果,判断样品是否灼烧完全,达到恒重。试验结果见表3和表4。

表3 湿基灼烧2 h比较 %

表4 湿基灼烧3 h比较 %

从表3的试验结果可以看出湿基焚烧残渣直接灼烧2 h与灼烧3 h比较产生的负误差较大,说明2 h烧损时间短了,灼烧不完全;将灼烧2 h样品再灼烧1 h,与灼烧3 h比较相对误差就很小了,只有-0.4%和-0.3%。从表4看出湿基灼烧3 h、冷却、称量,再灼烧30 min,冷却、称量,检测结果前后灼减分别减少0.01%和0.02%,前后相对误差也只有0.02%和0.05%,说明湿基直接在600℃(±25℃)灼烧3 h,已达到恒重。上述两项试验说明湿基焚烧残渣直接灼烧时间必须达到3 h,否则烧损不完全,会导致检测结果偏低,湿基样品灼烧时间控制为3 h作为改进方法的参数进行标准化。

综合第一阶段试验结果,确定湿基样品水分测定烘干温度和时间,以及灼烧损失率测定的温度和时间,可以作为接下来改进方法的技术参数开展试验。

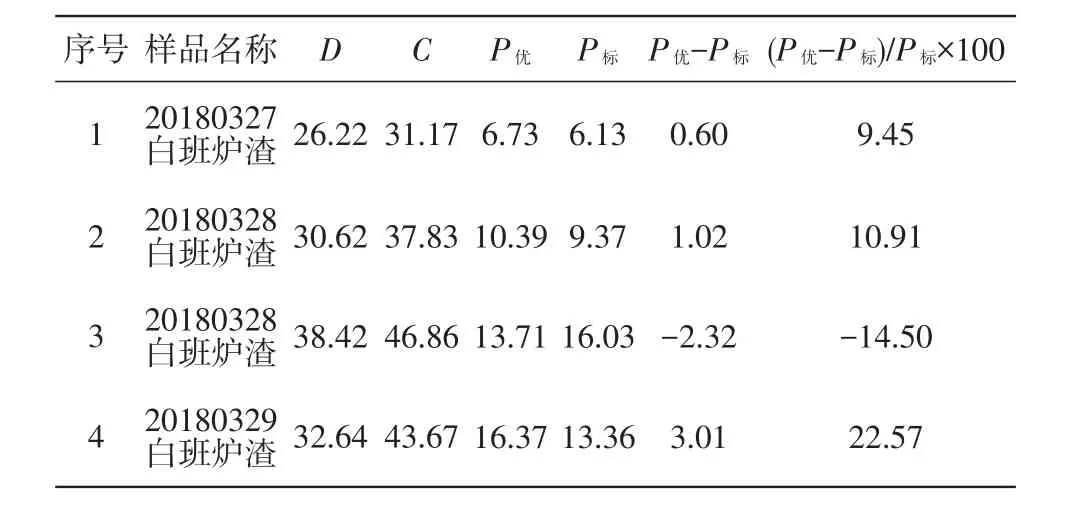

第二阶段,用上述标准化的技术参数制定试验方案如下:用已经恒重的瓷坩埚称量湿基焚烧残渣称量10 g左右,置于已恒温的马弗炉中,经600℃(±25℃)灼烧3 h,取出冷却5 min后,放置于干燥器中冷却至室温、称量,计算湿基烧损率。同时用已经恒重的称量瓶称量湿基焚烧残渣10 g左右,置于已恒温的恒温干燥箱中,经105~110℃干燥1.5 h,取出放置于干燥器中冷却至室温、称量,计算湿基含水率,同时按标准方法测定干基焚烧残渣热灼减率P标,试验结果见表5。

表5 技术改进试验结果 %

从第一次的试验结果来看湿基直接灼烧与标准方法相比较,相对误差较大,最高达22.57%。我们分析,由于湿基焚烧残渣含水较高,在灼烧过程,水分去除后,灼烧样品量减少,与干基比较,可能是样品量产生的误差,为验证此猜想,我们进行了湿基焚烧残渣分别称量10 g和15 g灼烧试验,将同一湿基样品分别称量10 g和15 g置于马弗炉中,经600℃(±25℃)灼烧3 h后冷却至室温、称量。试验结果如表6。

试验结果显示湿基称量10 g与15 g灼烧检测结果误差在10%以内,说明湿基称量10 g或15 g,均能达到试验要求,样品取量不是误差产生的主要原因,但为了保持与标准方法取样量的一致性,试验过程样品取量参数不进行调整,即湿基灼烧样品称量仍为10 g左右。

表6 湿基灼烧取样量比较 %

另一方面,分析两种检测方法的操作程序存在差异主要有以下几点:

(1)标准方法分为两个操作步骤,湿基干燥和干基灼烧。湿基干燥后放置过程可能吸收水分对后续灼烧检测产生影响,标准方法操作不当也可能产生误差;改进方法中湿基直接灼烧和水分测定是独立进行的,检测过程互不产生影响,只是检测数据影响最后的计算结果。

(2)标准方法中湿基干燥前后均不用称量,准确称量只存在干基灼烧前后;改进方法中湿基水分测定和湿基灼烧均需准确称量,增大了产生称量误差的可能性。

(3)改进方法中水分测定使用称量瓶,灼烧使用坩埚,两次测定承载样品器皿不同。

(4)直接灼烧,湿基样品放置于马弗炉灼烧过程,坩埚盖揭开放置,骤然高温下水分被溅出的同时可能会带出样品,使结果产生误差。

为验证上述讨论内容,我们开展了以下试验。

(1)水分测定和热灼减烧损采用相同的承载器皿作比对,即水分测定同时用坩埚作为载体进行比较。试验检测结果见表7。

表7检测结果显示用坩埚进行水分测定与称量瓶测定的结果相差不大,误差均在±5%范围,验证了用称量瓶测定水分的结果不会对改进方法产生误差,代入改进方法中计算是可行的。

(2)用坩埚测定完水分后,再进行热灼减测定与用坩埚去除水分后,不冷却、不称量,直接进行热灼减测定比较。检测结果见表8。

表7 坩埚与称量瓶测定水分 %

表8 坩埚测定水分与不测水分灼烧比较 %

表8可以看出坩埚水分测定完成后,再进行热灼减测定与坩埚干燥后不冷却、不称量直接灼烧测定结果与标准方法比较,误差均在±5%范围,说明标准方法湿基干燥后的冷却步骤不会影响灼烧结果,验证了标准方法的可靠性,也进一步确定改进方法中增加水分测定代入公式计算,技术上是可行。

纵观前两个阶段的试验结果,发现湿基焚烧残渣直接灼烧,与标准方法比较,检测结果产生误差较大,说明方法存在一定的系统误差,或是两种方法中可能某个操作步骤不规范。出现了方法误差和分析人员习惯性操作误差。通过分析主要有以下几点原因:

(1)湿基焚烧残渣均匀性影响最大。因样品含水率高,测定湿基烧损率和水分测定的样品一致性很难保证,所以湿基焚烧残渣直接灼烧和测定含水率的检测样品可能存在差异。

(2)分析过程人员操作不规范,在标准方法分析过程中湿基焚烧残渣经105~110℃干燥1.5 h后,分析人员将干燥后的样品直接放在操作平台上冷却至室温,然后再称取样品放入马弗炉中灼烧。这种操作方式导致已经干燥的样品在放置室温的过程中再次吸附空气中的水分,使后续灼烧检测结果偏大,湿基焚烧残渣直接灼烧与之比较会产生负误差。

(3)烧损过程坩埚盖全部打开,放置在一旁,在高温下水分溅出的同时,可能带出样品,导致烧损结果偏高,产生正误差。

针对上述原因分析,制定以下改进措施:

(1)确保湿基焚烧残渣灼烧和水分测定样品的一致性。首先应制备合格的湿基样品,采用不锈钢圆筒筛将检测样品中的大多数水滤掉,混合均匀,再取混合均匀的湿基残渣作为湿基直接灼烧和水分测定的样品进行分析。

(2)标准方法中湿基焚烧残渣经105~110℃干燥取出后,必须将其放置于干燥器内,30 min达到室温后快速称量,迅速放置于已升温至600℃(±25℃)的马弗炉中,灼烧3 h、干燥器冷却、快速称量。

(3)改进方法中湿基焚烧残渣水分测定经105~110℃干燥取出后,必须将其放置于干燥器内,30 min达到室温后快速称量;烧损率测定坩埚放置于已升温至600℃(±25℃)的马弗炉中,坩埚盖需留一条缝隙盖在坩埚上,灼烧3 h、干燥器冷却、快速称量。

按上述改进措施再次开展试验,检测结果见表9。

通过采取系列措施、规范操作,湿基焚烧残渣直接灼烧检测结果与标准方法比较,相对误差明显降低,已控制在±10%范围内,满足分析误差要求,最终证实了我们技术改进的可靠性,并可以作为固废焚烧残渣热灼减率测定方法进行推广。归纳改进方法具体操作步骤和要求如下:

(1)分析过程必须严格按水分测定和灼烧操作步骤要求规范操作。

(2)湿基焚烧残渣样品必须混合均匀,务必确保烧损率和水分测定样品的一致性。

(3)用已恒重的坩埚称取10 g左右的平行样品,在600℃(±25℃)灼烧3 h,取出放置5 min,置于干燥器内,30 min后冷却至室温,称量,计算烧损率。

(4)同时用已恒重的称量瓶称取10 g左右的平行样品,在105~110℃温度范围干燥1.5 h,取出置于干燥器内,30 min后冷却至室温,称量,计算含水率。

表9 方法标准化检测结果 %

(5)烧损率与含水率代入公式计算得到焚烧残渣热灼减率。

4 研究结论

本研究课题从生产实际出发,提出对焚烧残渣热灼减率检测方法进行技术改进,在研究过程中对试验参数不断改进、完善,通过大量的试验,最终证明固废焚烧残渣热灼减率可以通过测定湿基烧损率与含水率,计算得到;采用改进方法后,可节省检测时间2.5 h,解决了焚烧残渣热灼减率检测时间较长,不能及时反馈生产情况的矛盾;同时规范分析操作步骤,解决了检测结果误差偏大的问题,满足了检测分析误差要求,达到了检测结果快速准确指导生产的目的。此检测方法技术改进后,进行标准化,可在同行业中进行推广应用。