环形热处理炉炉温均匀性测试及分析

2018-11-29程德利毕军华邓荣杰

程德利,毕军华,邓荣杰

(马鞍山钢铁股份有限公司车轮公司,安徽马鞍山 243000)

前言

马钢车轮公司作为中国最大的火车车轮专业制造厂家,对火车车轮的质量控制非常严格。在车轮制造环节中,热处理工序质量控制优劣直接关系到车轮运用质量水平。车轮工件因形状特殊,体积较大,产线产量要求高,马钢车轮公司采用环形加热炉完成热处理工序淬火加热。环形炉在使用过程中,热工结构、炉压控制以及炉体密封性受到影响时,炉膛温度场均匀性会出现波动,对车轮热处理性能均匀性产生影响。因此,设计合理的温度场测量方法,开展定期分析,及时发现影响温度场均匀性波动的因素,进行针对性改进非常重要。

1 环形炉结构介绍

马钢车轮热处理环形炉直径28000 mm,炉底可以沿圆周转动,车轮放置在炉底梅花桩上,炉底和炉墙间隙采用水封槽进行密封。燃烧系统采用有焰式侧烧烧嘴。炉膛沿周向分为预热段、一加热段、二加热段、三加热段,均热一段和均热二段共六段式加热[1]。

图1 热处理环形炉结构示意图

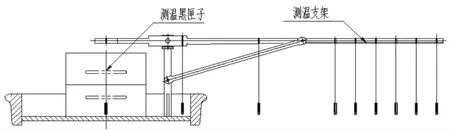

2 测试基本思路和方法设计

按照《热处理炉有效加热区测定方法》GB/T9452-2012标准要求,采用随炉装入黑匣子直接测试炉膛温度[2]。考虑到工件是随炉底沿周向运动,测试工装设计为沿径向方向布置热电偶。考虑到炉膛宽度较宽,为便于测试台架入炉,测试分两次开展,一次测试炉内靠内环半区,一次测试炉内靠外环半区。考虑到车轮工件形状为一圆盘状的特点,车轮高度一般为120~150 mm,圆盘直径一般为700~1250 mm,因此测试电偶布置在车轮辋高一半位置。热电偶沿径向方向最远位置为最大直径车轮放置时轮辋最远位置。测试示意图见图2。测试台架见图3和4。图4中9#、10#位置代表炉膛中环区域位置。

图2 测试示意图

图3 热电偶固定工装图

图4 热电偶固定位置图

3 测试试验与测试数据

12月9日测试靠外环半区温度场,工艺控制目标值为860~880 ℃。在测试台架1#、2#、3#、4#、5#、6#、7#、8#、9#、10#位置处分别安装一只热电偶。测试结果如图5。

图5 环形炉外环半区温度场均匀性测试

从图5可以看出,1#、2#位置热电偶温度明显偏低。

12月11日测试靠内环半区温度场,工艺控制目标值为840~860 ℃。在测试台架1#、2#、3#、4#、5#、6#、7#、8#、9#、10#位置处分别安装一只热电偶。测试结果如图6。

图6 环形炉内环半区温度场均匀性测试

从图6可以看出,内环半区温度比外环半区温度均匀。

4 测试结果分析

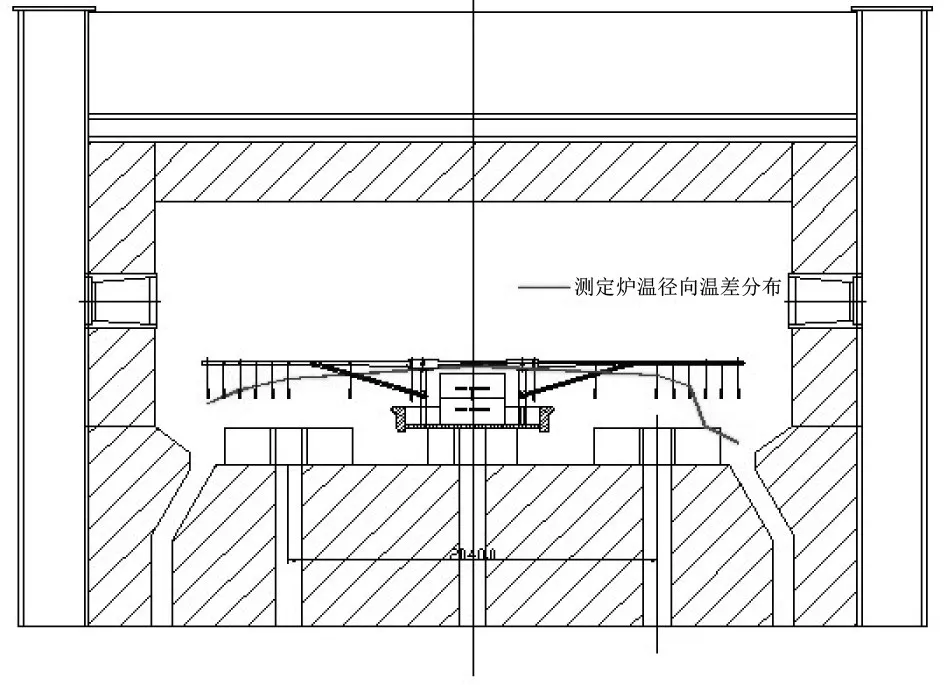

以炉膛中心部位温度TC为基准点,对TC和各测温点Tn之间的温差ΔT(Tn-TC)沿炉膛径向方向作分布分析,如图7。

4.1 温差分布分析

图7 环形炉炉膛径向温差分布曲线图

根据分析结果可以得出:

(1)外环温差比内环温差大,内外环温度都比中环低;

(2)相对内环,外环低温区温度更低,并且低温区范围大;

(3)外环从2测温点到3测温点,温度有了较大幅度提高,说明1、2测温点区域存在一个明显的低温区。

4.2 炉膛低温区位置确定

根据计算出的温差分布曲线,将炉膛径向尺寸坐标不变,温差数据映射到炉膛横向截面上,寻找低温区域存在部位。见图8。

从温差曲线和炉膛结构叠加图可以看出,炉膛低温区主要存在于炉墙两侧区域,水封槽开口之上。水封槽开口对炉温影响较大。

图8 测定炉膛低温区域示意图

5 分析及讨论

根据测试结果分析,车轮环形热处理炉膛温度场沿径向呈现出中间高两边低的分布。炉膛低温区主要在两侧靠炉墙处,水封槽开口上方区域。

低温区的产生可能与水封槽开口过大有关系。水封槽中全部为接近常温的水,并在炉气高温影响下,不断有水蒸气从开口处蒸发到炉膛中,降低了炉墙与炉底间隙区域的温度;同时水封槽中的水温度较低,是一个吸热体,当水封槽开口过大,水会直接面向车轮,高温车轮就会向水进行辐射散热,降低直接面向水封槽的车轮部位温度。水封槽的开口对炉内温度场的影响程度还需进一步测试确认。

在生产时,如果出现车轮局部加热温度偏低,有可能导致车轮热处理后强硬度偏低,更严重时会导致车轮组织粗晶。

如果采取在低温区布置热电偶监控的方式,通过调节空煤气配比提升低温区的温度,虽然能有效解决低温区的问题,但是炉内温度场分布呈现中间高两边低的形态,在将两侧低温区温度提升时,中间高温区温度也会上升。因此靠单纯提升低温区温度的方法会导致放置在炉膛中环的车轮加热温度偏高,有可能会导致车轮热处理后强硬度超标,韧性指标下降的问题[3]。

6 结论

(1)环形炉炉墙和炉底间隙较大时,会导致靠两侧炉墙处炉膛温度偏低,使环形炉炉膛温度场沿径向呈现中间高两侧低的分布。

(2)单纯提升两侧炉墙低温区的方法解决低温区的问题,可能会带来炉膛中间部位温度偏高,同样会导致车轮热处理性能出现偏差。

(3)确保环形炉炉膛温度场均匀,应该对两侧炉墙和炉底间隙影响度进行测试分析,并针对性地对炉体热工结构进行改造。